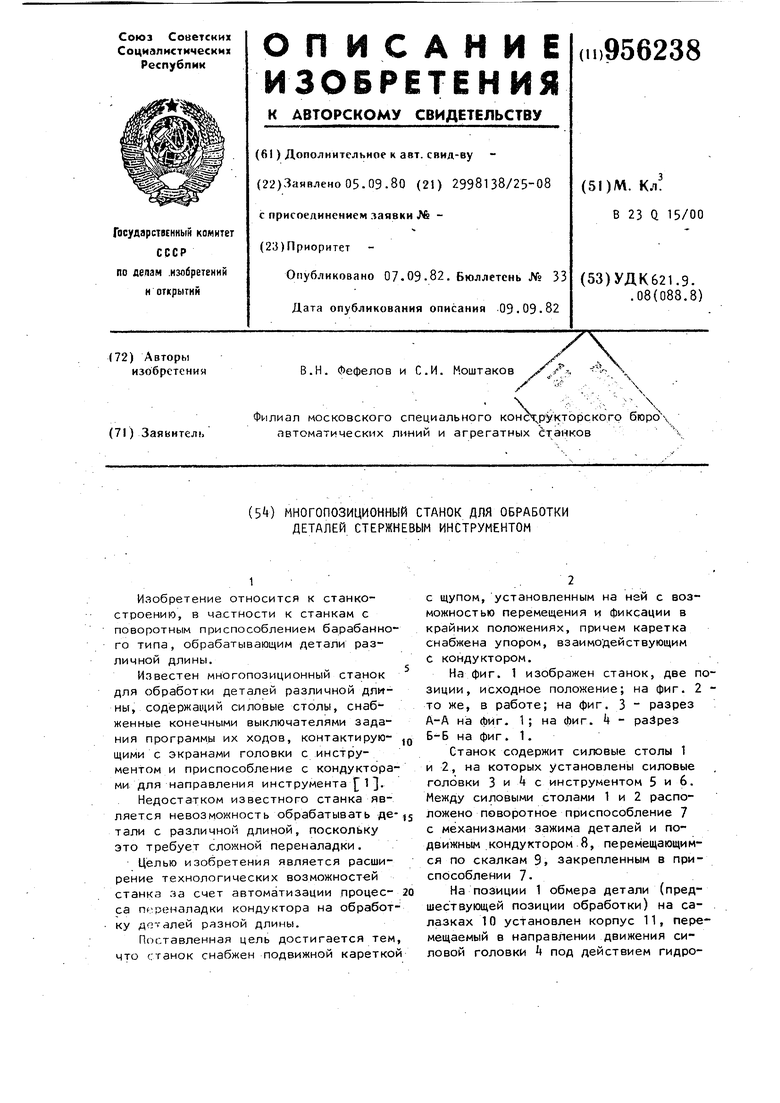

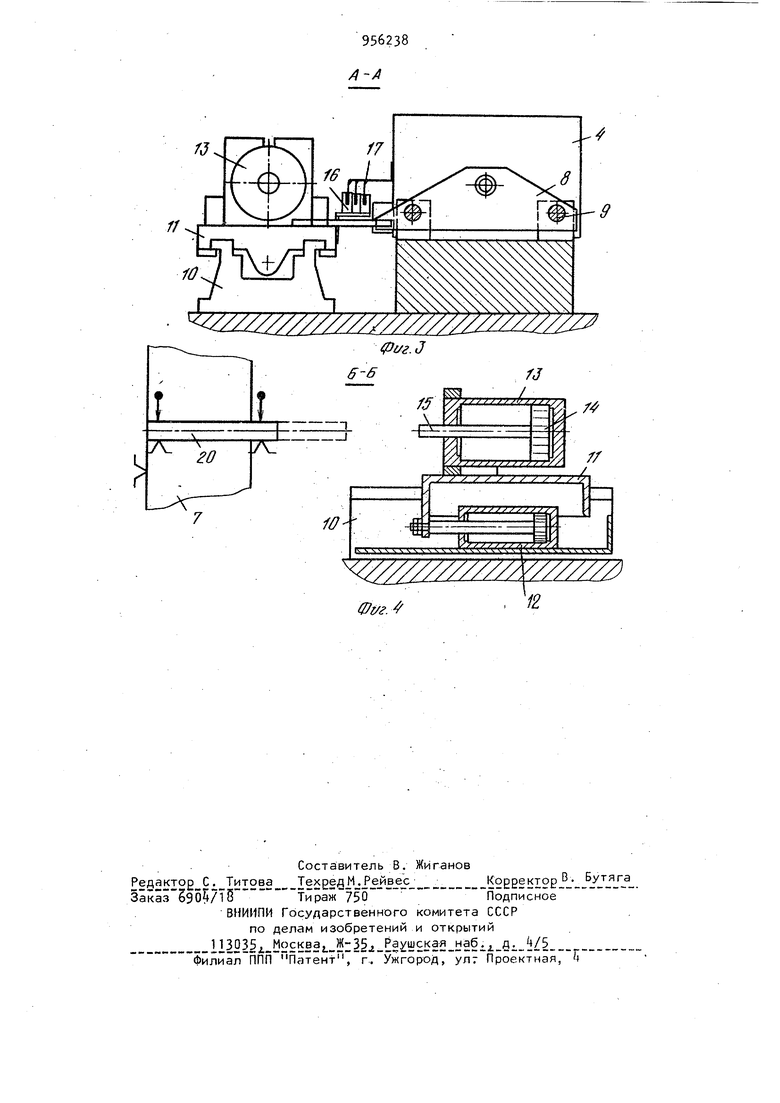

Изобретение относится к станкостроению, в частности к станкам с поворотным приспособлением барабанно го типа, обрабатывающим детали различной длины. Известен многопозиционный станок для обработки деталей различной длины, содержащий силовые столы, снабженные конечными выключателями задания программы их ходов, контактирующими с экранами головки с инструментом и приспособление с кондуктора ми для направления инструмента | 1 . Недостатком известного станка является невозможность обрабатывать де тали с различной длиной, поскольку это требует сложной переналадки. Целью изобретения является расширение технологических возможностей станка за счет автоматизации процесса переналадки кондуктора на обработ ку деталей разной длины. Поставленная цель достигается тем что станок снабжен подвижной каретко С щупом, установленным на ней с возможностью перемещения и фиксации в крайних положениях, причем каретка снабжена упором, взаимодействующим С кондуктором. На фиг. 1 изображен станок, две позиции, исходное положение; на фиг. 2 то же, в работе; на фиг. 3 разрез А-А на фиг. 1 ; на фиг. - раЗрез Б-Б на фиг. 1. Станок содержит силовые столы 1 и 2, на которых установлены силовые головки 3 и 4 с инструментом 5 и 6. Между силовыми столами 1 и 2 расположено поворотное приспособление 7 с механизмами зажима деталей и подвижным кондуктором 8, перемещающимся по скалкам 9, закрепленным в приспособлении 7. На позиции 1 обмера детали (предшествующей позиции обработки) на са- , лазках 10 установлен корпус 11, перемещаемый в направлении движения силовой головки под действием гидро39562

цилиндра 12, С корпусом 11 жестко соединен гидроцилиндр 13, его поршень 1, несущий шток-щуп 15 фиксируется в крайних положениях разностью рабочих площадей поршня 1 и поршня гидроци- s линдра 12 приодинаковых давлениях в гидроцилиндрах, при этом ход поршня 15 больше максинальной разницы длин, обрабатываемых деталей.

На корпусе 11 закреплены конечные Ю выключатели 16j выдающие команду на изменение характера движения головки 4 при. взаимодействии с экранами 17i закрепленными на ней. Корпус 11 снабжен упором l8, ограничивающим пере- 15 1У ещение подвижного кондуктора 8, со стороны торца детали.

На головке установлен подпружиненный . толкатель 19,. взаимодействующий в работе с кондуктором 8. -20

Устройство работает следующим образом.

Деталь 20 подается на позицию 1 обмера и зажимается в поджатом к левому торцу положении. Далее подается давление в бесштоковую полость гидроцилиндра 13, щуп 15 выдвигается (на чертеже влево), до упора поршня 1 3 крышку цилиндра. Затем корпус 11 1ОД,действием гидроцилиндра 12 сме- ЭО дается до упора щупа 15 в торец детали 20 и остается в этом положении и при последующем снятии дааления в гидроцилиндре 12. Корпус 11 дополнительно фиксируется в этом положении Лю- 35 бым известным механизмом (на чертежах не показан).

Далее подается давление в штоковую полость гидроцилиндра 13j и щуп 15 отводится от детали 20 в крайнее пра-40 вое положение, подготавливая позицию обмера для новой детали 21, длина которой может быть больше длины дета- ли 20. Изменением положения поворотного приспособления 7 деталь 20 пере-45 дается на позицию 11 обработки, а на ее место поступает деталь 21.

После этого силовые столы 1 и 2 с силовыми головками 3 и наминают . перемещаться в направлении обработки,50 при этом подпружиненный толкатель 19 иа силовой головке упирается в кондуктор 8, сдвигая его до контакта е упором 18 корпуса 11. При дальнейшем перемещении силовой головки k 55 в момент обработки кондуктор 8 и

84

толкатель 19 остаются на месте за счет сжатия пружины толкателя 19. Во время перемещения силовой головки k экраны 17. взаимодействуя с конечными выключателями 16, выдают команду на изменение характера ее выдвижения.

-Обработка левого торца головкой 3 производится обычным образом.

После выполнения цикла обработки головка i возвращается в исходное положение, корпус 11 отводится цилиндром 12 в крайнее правое положение, при.этом упор 18 сдвигает в крайнее правое положение кондуктор В.

Обмер последующей детали 21 может производиться до конца обработки левого торца детали 20 головкой 3.

Далее цикл повторяется.

Таким образом, данное предложение позволяет обрабатывать детали разли.чной длины, следующие одна за другой в потоке при любом цикле работы силовых головок и без специальной переналадки станка, причем точность обработки обеспечивается кондуктором, устанавливаемым автоматически на оптимальном расстоянии от поверхности обработки.

Формула изобретения

Многопозиционный станок для обработки деталей стержневым инструментом, содержащий столы с силовыми головками, несущими режущий инструмент, поворотное приспособление для детали, пЬдвижной кондуктор и элементы- лутезой автоматики 5.о тли чающийся тем, что, с целью расширения технологических возможностей, станок снабжен установленной с возможностью перемещения кареткой и щупом, установленным на ней с возможностью перемещения и фиксации в крайних положениях, примем каретка снабжена упором, взаимодействующим с кондуктором.

Источники информации, принятые во внимание при экспертизе 1, Ка.талог Унифицированные узлы агрегатных станков и автоматических линий единой гаммы. М., НИИМАШ, 1979, Ci 131, станок модели 11 А Зб2 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1980 |

|

SU889387A1 |

| Агрегатный станок | 1985 |

|

SU1303378A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1992 |

|

RU2033914C1 |

| Агрегатный станок | 1990 |

|

SU1754420A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| Расточной станок | 1977 |

|

SU627924A1 |

Гд

Z ZZ/2Z

.

Авторы

Даты

1982-09-07—Публикация

1980-09-05—Подача