(5 ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ

t

Изобретение относится к области переработки полимерных материалов и может быть использовано для изготовления из них изделий с внешней резьбой.

Известна пресс-форма для изготовления полимерных изделий с резьбой, содержащая матрицу с резьбообразующим элементом, пуансон и выталикиватель СП.

Однако после изготовления изделия при помощи этой пресс-формы необходима дополнительная механическая обработка для притупления Острых кромок по направляющему пояску.

Ближайшей к изобретению по технической сущности и достигаемому эффек ту является пресс-форма для изготовления полимерных изделий с резьбой, содержащая пуансон и составную матрицу с резьбовым элементом 2.

К недостаткам известной пресс-формы следует отнести невозможность изготовления изделий с затылованным заИЗДЕЛИЙ С РЕЗЬБОЙ

ходным витком резьбы, обрыв концевых витков резьбы, особенно небольшого диаметра, из-за искажения профиля резьбы матрицы, образование завалов вследствие механической доводки резь- бы резцом.

Для устранения указанных недостатков требуется дополнительная механическая обработка изделий.

Целью изобретения является сокращение дополнительной механической обработки изделий.

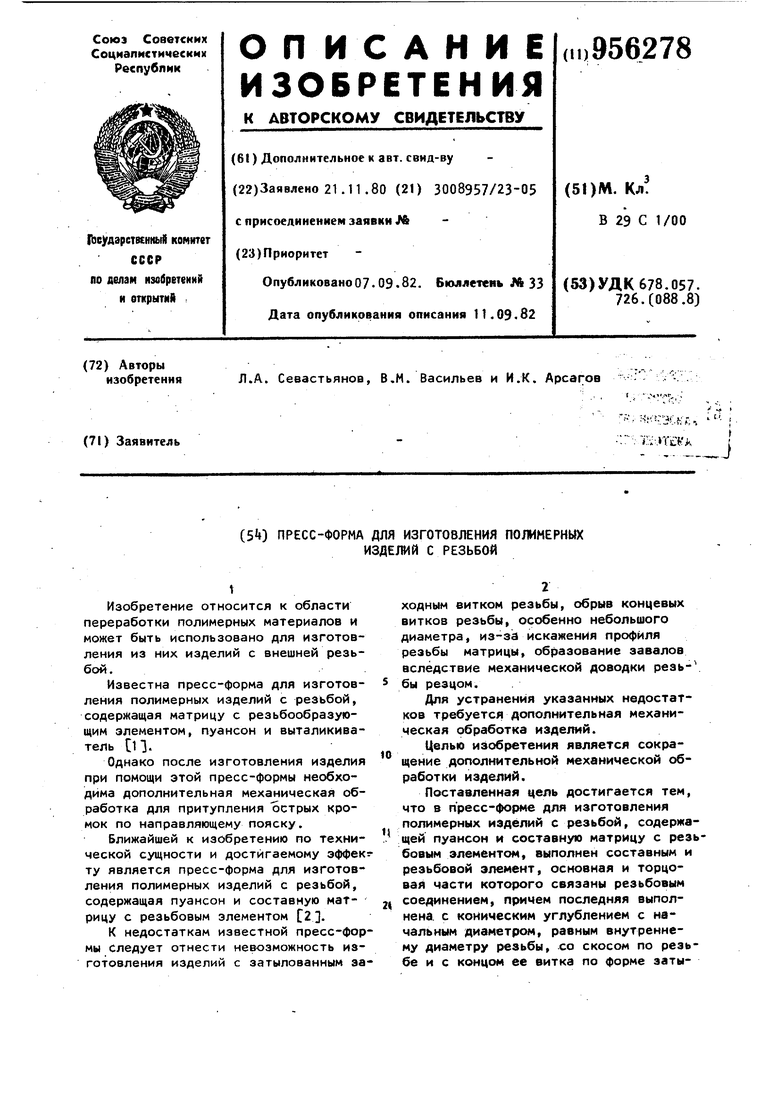

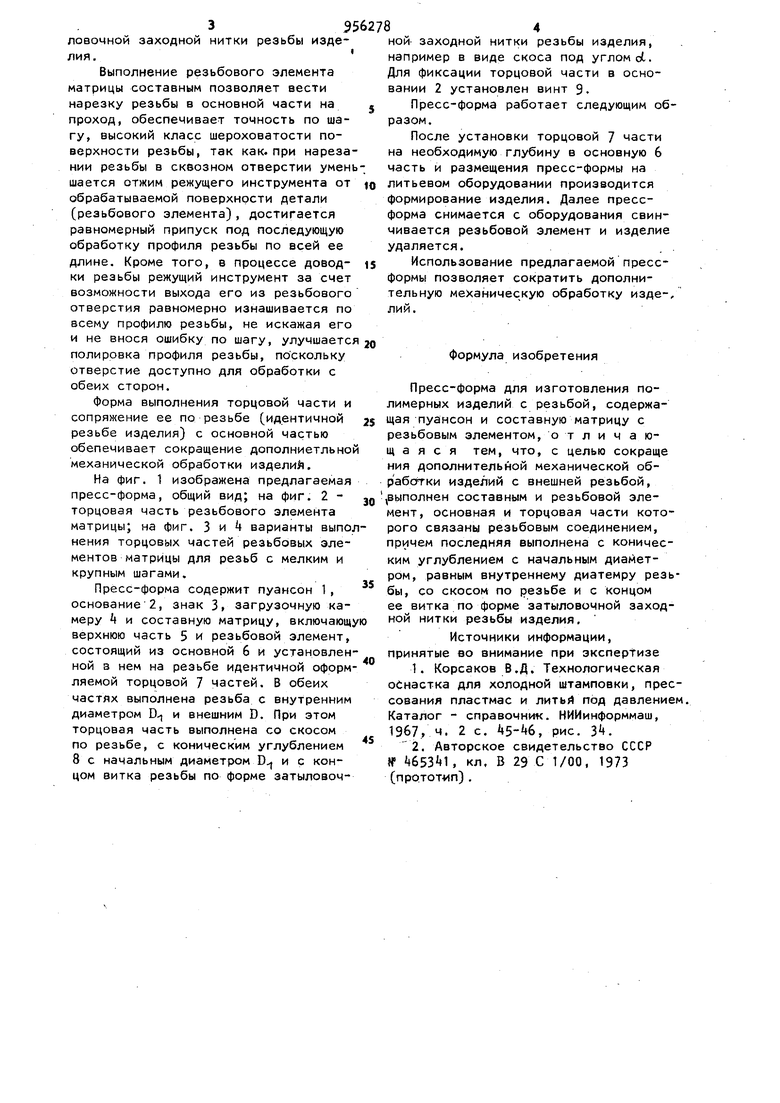

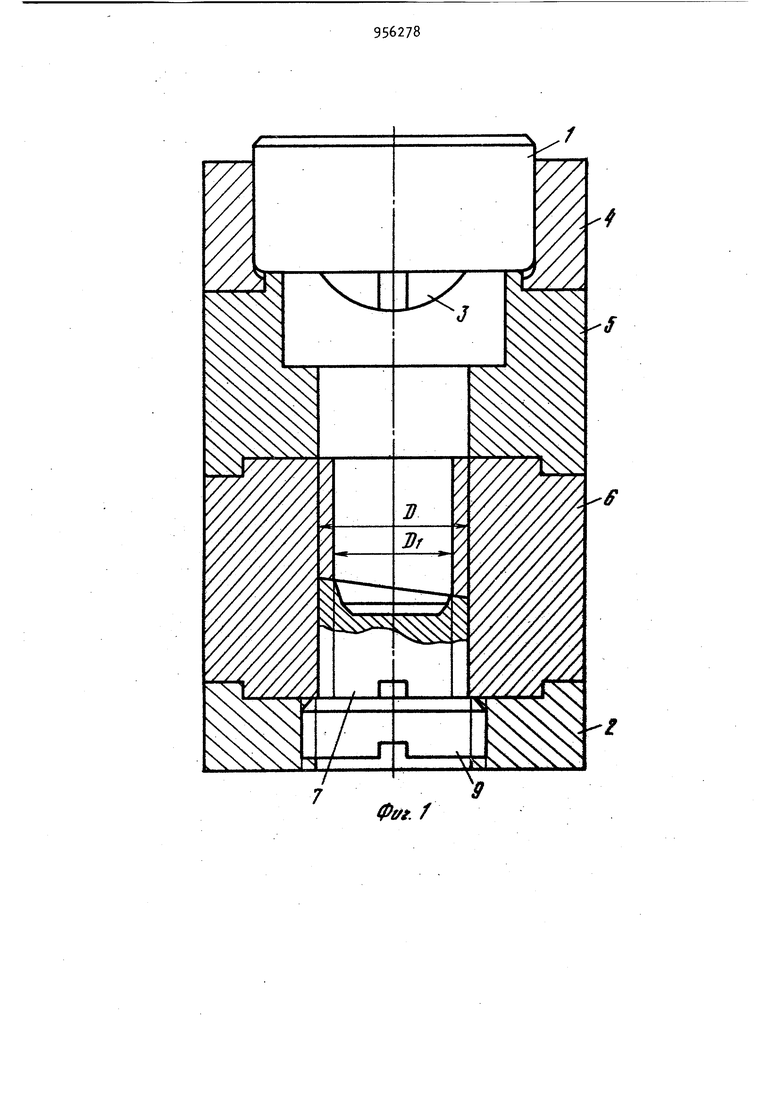

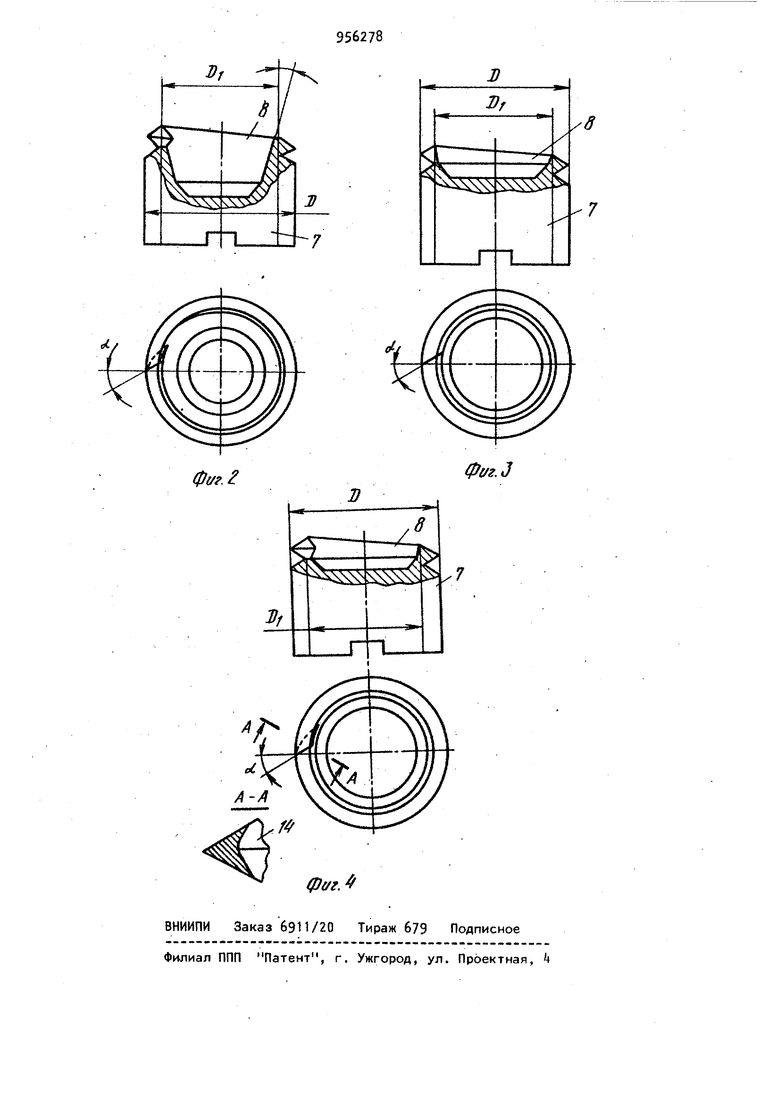

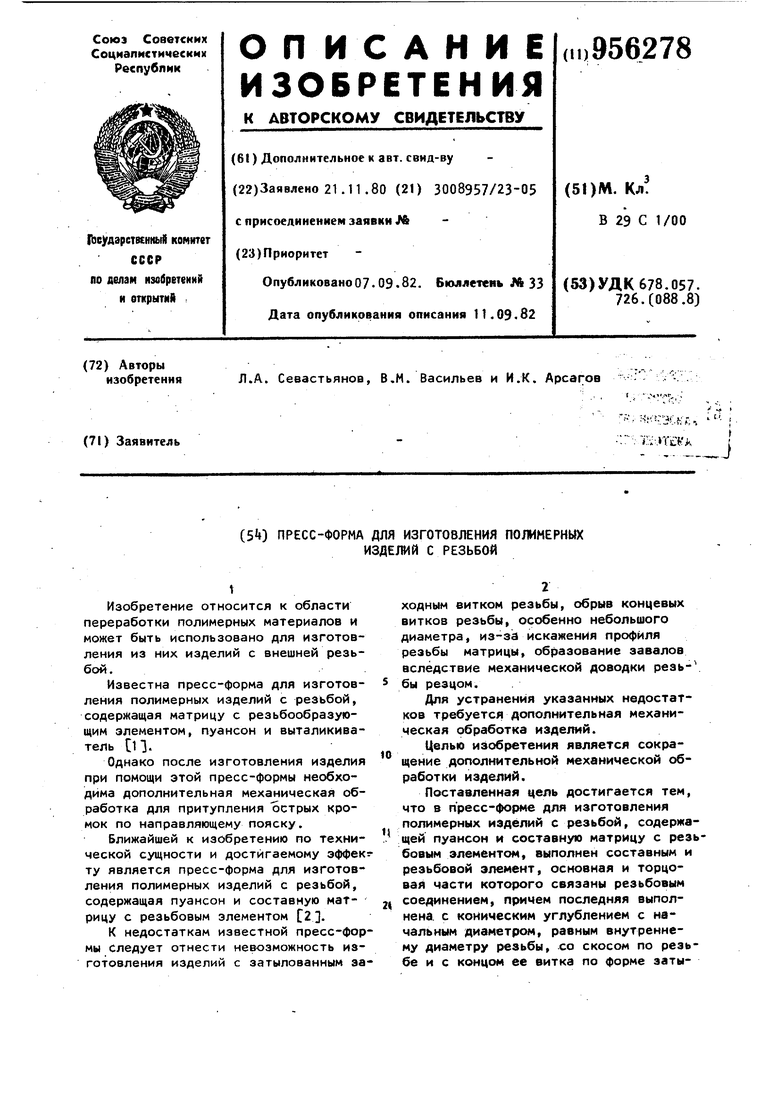

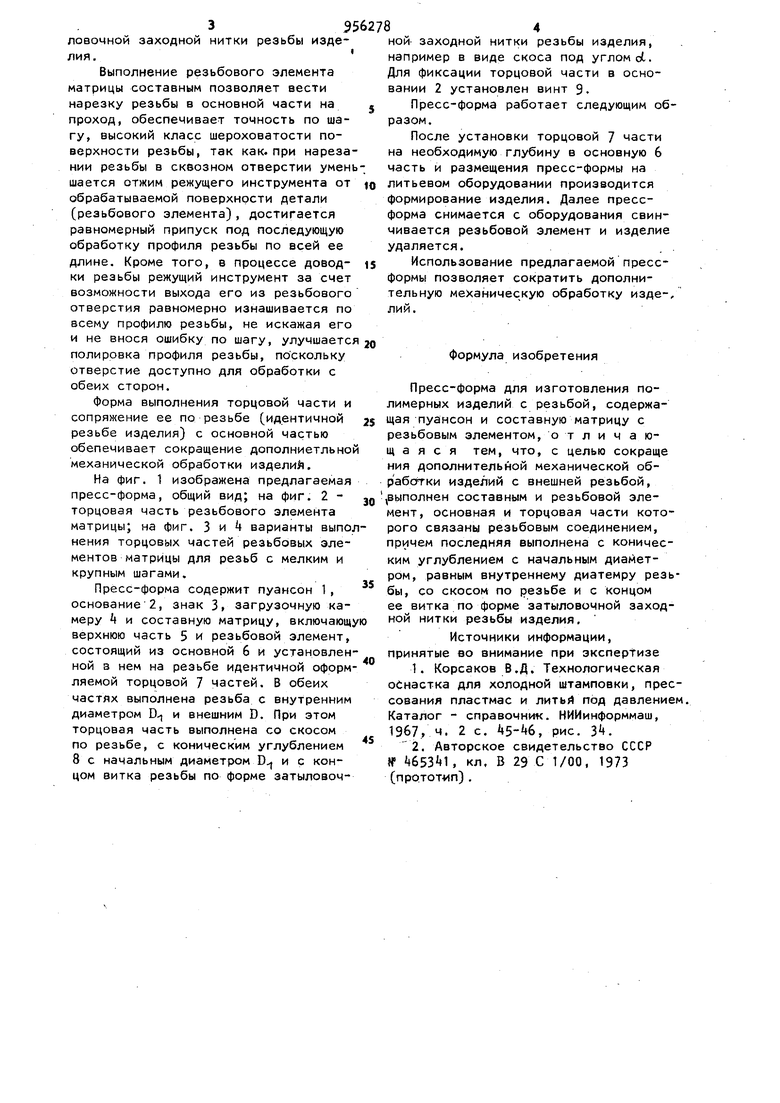

Поставленная цель достигается тем, что в пресс-форме для изготовления полимерных изделий с резьбой, содержащей пуансон и составную матрицу с резьбовым элементом, выполнен составным и резьбовой элемент, основная и торцовая части которого связаны резьбовым соединением, причем последняя выполнена, с коническим углублением с начальным диаметром, равным внутреннему диаметру резьбы, со скосом по резьбе и с концом ее витка по форме заты55ловочной заходной нитки резьбы изделия, Выполнение резьбового элемента матрицы составным позволяет вести нарезку резьбы в основной части на проход, обеспечивает точность по шагу, высокий класс шероховатости поверхности резьбы, так как. при нарезании резьбы в сквозном отверстии умень шается отжим режущего инструмента от обрабатываемой поверхности детали (резьбового элемента), достигается равномерный припуск под последующую обработку профиля резьбы по всей ее длине. Кроме того, в процессе доводки резьбы режущий инструмент за счет возможности выхода его из резьбового отверстия равномерно изнашивается по всему профилю резьбы, не искажая его и не внося ошибку по шагу, улучшается полировка профиля резьбы, поскольку отверстие доступно для обработки с обеих сторон. Форма выполнения торцовой части и сопряжение ее по резьбе (идентичной резьбе изделия) с основной частью обепечивает сокращение дополниетльной механической обработки издели ч. На фиг. 1 изображена предлагаемая пресс-форма, общий вид; на фиг. 2 торцовая часть резьбового элемента матрицы; на фиг. 3 и варианты выпол нения торцовых частей резьбовых элементов матрицы для резьб с мелким и крупным шагами. Пресс-форма содержит пуансон 1, основание 2, знак 3, загрузочную камеру k и составную матрицу, включающу верхнюю часть 5 и резьбовой элемент, состоящий из основной 6 и установленной 3 нем на резьбе идентичной оформляемой торцовой 7 частей. В обеих частях выполнена резьба с внутренним диаметром D и внешним D. При этом торцовая часть выполнена со скосом по резьбе, с коническим углублением 8 с начальным диаметром D и с концом витка резьбы по форме затыловочной- заходной нитки резьбы изделия, например в виде скоса под углом oL. Для фиксации торцовой части в основании 2 установлен винт 9. Пресс-форма работает следующим образом. После установки торцовой 7 части на необходимую глубину в основную 6 часть и размещения пресс-формы на литьевом оборудовании производится формирование изделия. Далее прессформа снимается с оборудования свинчивается резьбовой элемент и изделие удаляется. Использование предлагаемой прессформы позволяет сократить дополнительную механическую обработку изде-/ формула изобретения Пресс-форма для изготовления полимерных изделий с резьбой, содержащая пуансон и составную матрицу с резьбовым элементом, отличающаяся тем, что, с целью сокраще ния дополнительной механической обработки изделий с внешней резьбой, ,выполнен составным и резьбовой элемент, основная и торцовая части которого связаны резьбовым соединением, причем последняя выполнена с коническим углублением с начальным диаметром, равным внутреннему диатемру резьбы, со скосом по резьбе и с концом ее витка по форме затыловочной заходной нитки резьбы изделия. Источники информации, принятые во внимание при экспертизе 1.Корсаков В.Д. Технологическая оСнастка для холодной штамповки, прессования пластмас и литьй под давлением. Каталог - справочник. НИИинформмаш, 1967, ч. 2 с. k5-k6, рис, 3. 2.Авторское свидетельство СССР « 653«1, кл, В 29 С 1/00, 1973 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для полимерных изделий с внешней резьбой | 1980 |

|

SU996219A1 |

| Резьбооформляющий элемент | 1983 |

|

SU1087326A1 |

| КАЛИБР РЕЗЬБОВОЙ ДЛЯ КОНТРОЛЯ НАРУЖНЫХ РЕЗЬБ | 1999 |

|

RU2174211C2 |

| Пресс-форма для изготовления зубчатыхКОлЕС из КОМпОзициОННыХ пОлиМЕРНыХМАТЕРиАлОВ | 1979 |

|

SU822949A1 |

| Способ изготовления бандажированных матриц | 1977 |

|

SU727276A1 |

| Пресс-форма для изготовления полимерных изделий с резьбой | 1982 |

|

SU1039728A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ С ВНУТРЕННЕЙ РЕЗЬБОЙ"^-^ | 1973 |

|

SU375198A1 |

| Пресс-форма для изготовления изделий из полимерного материала | 1989 |

|

SU1712171A1 |

| Инструмент для изготовления внутренней резьбы методом пластической деформации | 1978 |

|

SU749519A1 |

| Литьевая форма для изготовления изделий с поднутрениями из полимерных материалов | 1980 |

|

SU887221A1 |

Авторы

Даты

1982-09-07—Публикация

1980-11-21—Подача