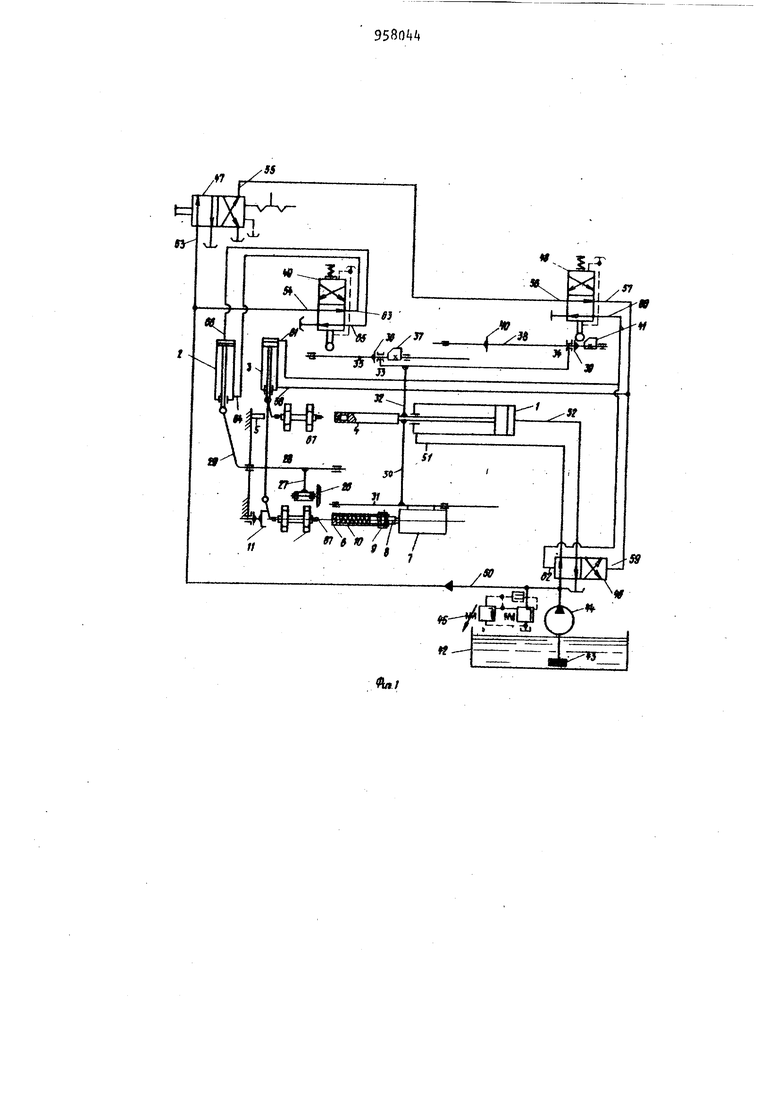

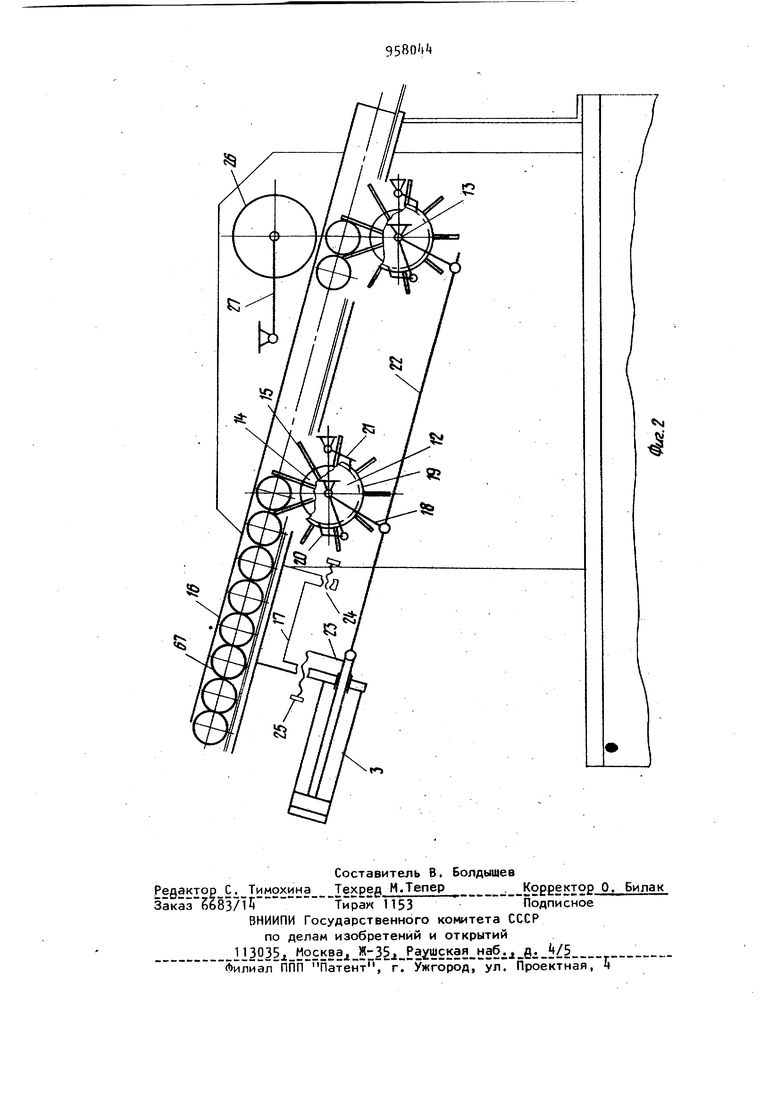

3g ненными в виде гидроцилиндров, также связанных с гидросистемой. Станок снабжен также дополнительным барабаном, связанным с гидроцилиндром вращения имеющегося барабана выполненным аналогично с ним и установленным таким образом, 4TCj его рабочая позиция расположена вдоль оси оправки-матрицы. Кроме того, система управления выполнена в виде золотников и управл ющих ими кулачков и упоров, установленных на штангах и взаимодействующих с поводком в виде вилки, закрепленной на траверсе, жестко связанной ico штоком гидроцилиндра перемещения оправки-матрицы. На фиг. 1 показана принципиальная схема предлагаемого станка; на фиг. 2 - загрузочное устройство и ег привод. Станок содержит гидроцилиндры 1, 2, 3, оправку-матрицу Ц, пуансон 5, оправку 6, установленную на валу дви гателя 7- В полости, выполненной в оправке 6, перемещается шток 8 с пальцем 9 и пружиной 10. На раме ста ка установлены вращающийся упор 11, барабаны 12 и 13, состоящие из втулок 14 и лопастей 15, питающий лоток 16, на котором смонтирована стой ка 17 крепления гидроцилиндра 3, при вод барабана, выполненный в виде дву плечих .рычагов 18, храповиков 19, со бачек 20 и 21, тяги 22 с упором 23 и регулировочных винтов 24 и 25. Отрезной нож 26 при помощи рычага 27 соединен с валом 28, который вращает ся при помощи гидроцилиндра 2 от тяги 29. На штоке гидроцилиндра 1 закреплена траверса 30 привода каретг ки 31 и траверса 32, на которой уста новлены вилочные поводки 33 и 3. Ви лочный поводок 33 кинематически соединен со штангой 35 посредством упо ра 36 и кулачка 37, а поводок 34 соединен со штангой 38 посредством упв ров 39 и 40. На штанге 38 закреплен кулачок 41. Гидросистема станка состоит из ма лобака 42, фильтруюсцего элемента 43, насоса 44, предохранительного клапана 45, реверсивного золотника 46, золотника 47 с ручным управлением, золотников 48 и 49 и системы трубопроводов 50-66. Заготовки 67 загружаются на питающий лоток 16. Станок работает следующим образом Предварительно загруженные заготовки 67 под собственным весом скатываются по наклонному лотку 16 к барабану 12. Затем включают привод насоса 44 и двигатель 7 вращения оправки 6. Масло из бака 42 через фильтрующий элемент 43 насосом 44 нагнетается в гидросистему станка. Предохранительный клапан 45 предохраняет систему от перегрузок и поддерживает заданное рабочее давление. Механизмы станка находятся в исходном положении, т.е. масло подается в штоковую полость гидроц)линдра 1 по трубопроводу 51 и в штоковую полость цилиндра 2 по трубопроводам 50, 54, 63 через золотник 49. Кроме того,- масло подведено к золотнику 47 с ручным управлением по трубопроводу 50, 53. После переключения золотника 47 масло по трубопроводу 55, 56 через золотник 48 и Дальше По каналу 57, 5В поступает в штоковую полость гидроцилиндра 3, а по трубопроводу 57, 59 масло поступает- в реверсивный золотник 46, который переключается и подает давление от насоса 44 по трубопроводу 52 в поршневую полость гидроцилиндра 1 привода оправок. Перемещаясь, оправка-матрица 4 и оправка 6 надевают на себя заготовки и в конце рабочего хода оправки-матрицы 4 пуансон пробивает отверстие в дне заготовки б7. Заготовка, одетая на оправку ,6, доходит до упора 11, при дальнейшем ходе каретки 31 оправка 6 не перемещается за счет сжатия пружины 10, при этом палец 9 передает вращательное движение оправке 6. В момент остановки оправки в осевОм направлении кулачок 37 воздействует на золотник 49, который переключается, и масло по трубопроводу 50, 54 от насоса через золотник 49 по трубопроводам 65, 66 поступает в поршневую полость гидроцилиндра 2, который подводит нож 2б к оправке 6 при помойки рычагов 29 и 27 и вала 28, нож 2б отрезает торец заготовки б7. В конце рабочего хода гидроцилиндра 1 поводок 34 при помощи упора 40 перемещает штангу 38 и кулачок 41, который воздействует на золотник 48 и переключает его каналы. Масло от золотника управления 47 по трубопроводам 55, 5б, 60, б1 поступает в поршневую полость гидроцилиндра 3, шток которого поворачивает рычаги 18 против .часовой стрелки, при этом собачка 21 удерживает храповик 19 от проворота. Масло из золотника 8 также поступает по трубопроводу 60, 62 в золотник +6 и переключает его. Тепер масло поступает в штоковую полость гидроцилиндра 1, который отводит оправки в исходное положение. Заготовки с рабочих позиций отводятся вмест с оправками и снимаются с последних при помощи съемников (на чертеже не показано), При перемещении гидроцилиндра 1 начинают перемещаться траверсы 30 32 и поводки 33, З. Поводок 33 заставляет перемещаться кулачок 37, который переключает золотник .и масло ,по трубопроводу 63, 6Ц поступает в штоковую полость гидо цилиндра 2, который, в свою очередь, отводит отрезной нож 26 от оправки 6. 20 ча

В конце хода гидроцилиндр 1 переключает золотник . Масло поступает от золотника 7 по трубопроводам в штоковую полость гидроцилиндра 3, который поворачивает храповик 19 при . м помощи собачки 20 и вместе с ним барабан. Лопасти 15 выдают обработанную заготовку 67, а очередная лопасть барабана захватывает следующуЬ заготовку и перемещает ее в рабочую зону. Ре гули.ровка величины хода гидроцилиндра 3 и положения лопастей 15 относи/тельно оправок + и 6 осуществляется . при помощи винтов 2 и 25. Масло от золотника kQ по трубопроводу 57, 59 поступает в золотник 46 и переключает его. Масло поступает в поршневую полость гидроцилиндра 1 и начинается очередной цикл работы станка. Изложенная последовательность срабатывания цилиндров 1 и 3 достигается тем, что объем цилиндра 3 небольшой по сравнению с цилиндром 1 и ,усилие сопротивления срабатыванию цилиндра 3 также небольшое, кроме того скорость перемещения оправок k и 6 выбрана так, что дает запас времени на последовательное срабатывание механизмов. Предлагаемый станок позволяет повысить производительность при изготов лении деталей типа стаканов за счет автоматизации процесса пробивки, отрезки и загрузки заготовок. Предпола.

вышения производительности процесса изготовления деталей, он снабжен узлом пробивки отверстия в дне полумаемой детали, выполненным в виде пуансона, оправки-матрицы и гид 1оцилиндра, сообщающего последней осевое перемещение и связанного с гидроприводом прижима, приводами возвратно-поступательного перемещения отрез+гаемый экономический эффект от внедрения изобретения составит 27 тыс. руб. в год. Формула изобретения 1. Станок для обрезки полых деталей, имеющих форму тел вращения, содержащий размещенные на станине с возможностью возвратно-поступательного и вращательного движения оправку, отрезной нож, загрузочное устройство револьверного типа в йиде барабана с загрузочной позицией и рабочей позицией, расположенной вдоль оси оправки, и прижим с гидроприводом, связанным системой управления с приводом перемещения оправки и ножа, о т л иющийся тем, что, с целью поного ножа и вращения барабана, выполненными в виде гидроцилиндров, также связанных с гидросистемой. 2. Станок по п. 1,отличающий с я тем, что он снабжен дополнительным барабаном, связанным с гидроцилиндром вращения имеющегося барабана, выполненным аналогично с ним и установленным таким образом, что его рабочая позиция расположена вдоль . оправки-матрицы. 3. Станок по пп. 1 и 2, о т л и чающийся тем, что система управления выполнена в виде золотников и управляющих ими кулачков и упоров, установленных на штангах и взаимодействуюцих с поводком в вид вилки, закрепленной на тразерре, жестко связанной со штоком гидроцилиндра перемещения оправки-матрицы. Источники информации, принятые во внимание при экспертизе 1. Заявка ФРГ № 1627161, кл. В 23 О 21/00, 1976 (прототип).

я

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления электрических катушек | 1978 |

|

SU744749A1 |

| Ленточно-отрезной станок | 1972 |

|

SU440234A1 |

| Машина для посадки саженцев на склонах | 1990 |

|

SU1738121A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Станок для токарной обработки | 1984 |

|

SU1219261A1 |

| Устройство для подачи бревен в стволообрабатывающий станок | 1978 |

|

SU899339A1 |

| Станок для шлифования цилиндрических деталей | 1980 |

|

SU891352A1 |

| СТАНОК ДЛЯ РАСКОЛКИ ДРЕВЕСИНЫS П Т В f-l^^^ '^'Ji^i-^^-^^lVUiii.4 tisi;^;^tJ st!« | 1972 |

|

SU421504A1 |

| Гидрокопировальный фрезерный станок | 1978 |

|

SU768571A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ И СОРТИРОВКИТОРМОЗНЫХ колодок | 1971 |

|

SU315980A1 |

Авторы

Даты

1982-09-15—Публикация

1981-01-09—Подача