(5) УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ

1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб.

Известно устройство дли резки тонкостенных труб на заготовки, содержащее корпус, поворотную обойму, размещенную внутри корпуса, упоры, закрепленные на внутренней поверхности корпуса, ножи, смонтированные в обой-to ме с возможностью радиального перемещения и взаимодействия с упорами, и оправку tlJ.

Недостатком известного устройства является низкое качество получаемых 15 заготовок вследствие наличия неразрезанных перемычек между двумя соседними ножами.

Цель изобретения - повышение качества получаемых заготовок. 20

Поставленная цель достигается тем, что в устройстве для резки тонкостенных- труб на заготовки, содержащем корпус, поворотную обойму, размеренТРУБ

ную внутри корпуса, упоры, закрепленные на внутренней поверхности корпуса, ножи, смонтированные в обойме с возможностью радиального перемещения и взаимодействия с упорами, и оправку, последняя выполнена в виде стержня, подпружиненной втулки, установленной на стержне с возможностью перемещения вдоль него, упругого элемента, охватыващего втулку, и полого упругого металлического цилиндра, размещенного на упругом элементе.

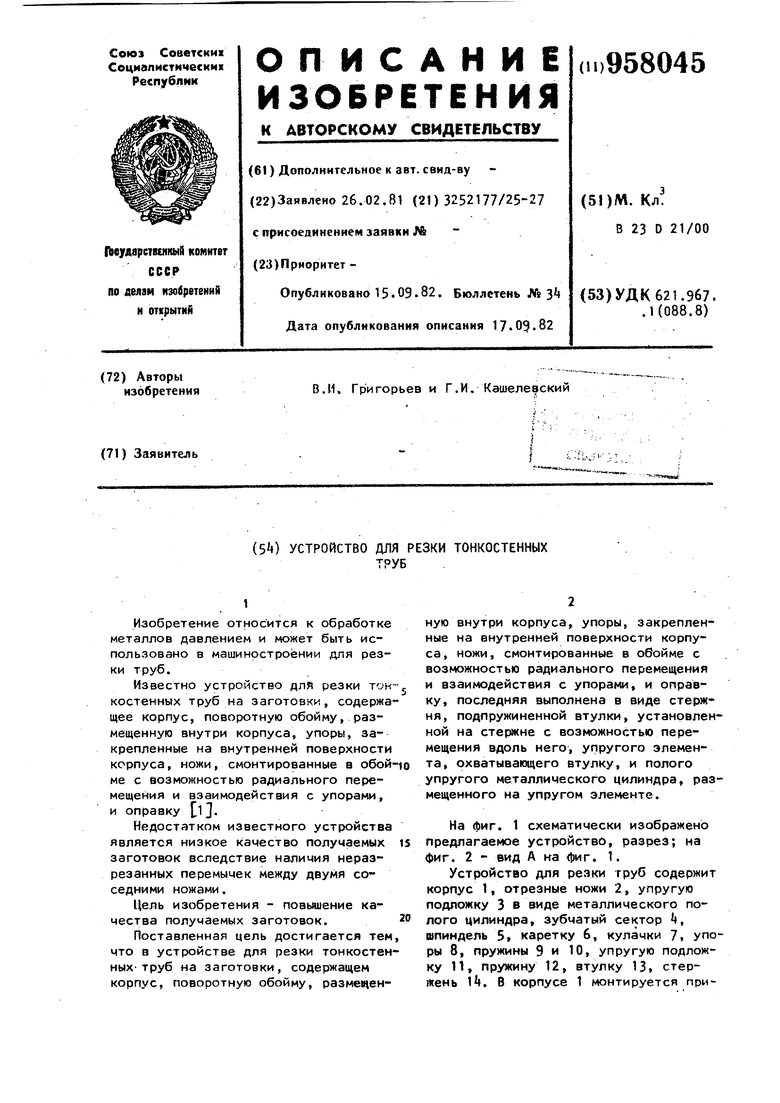

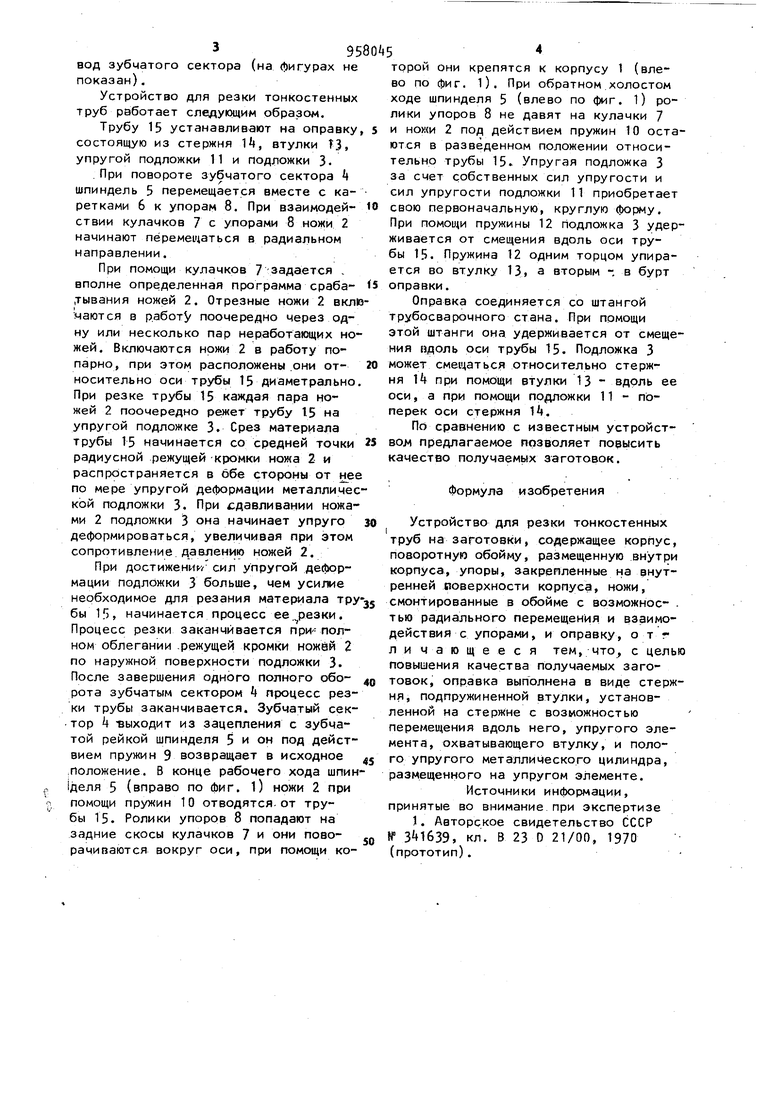

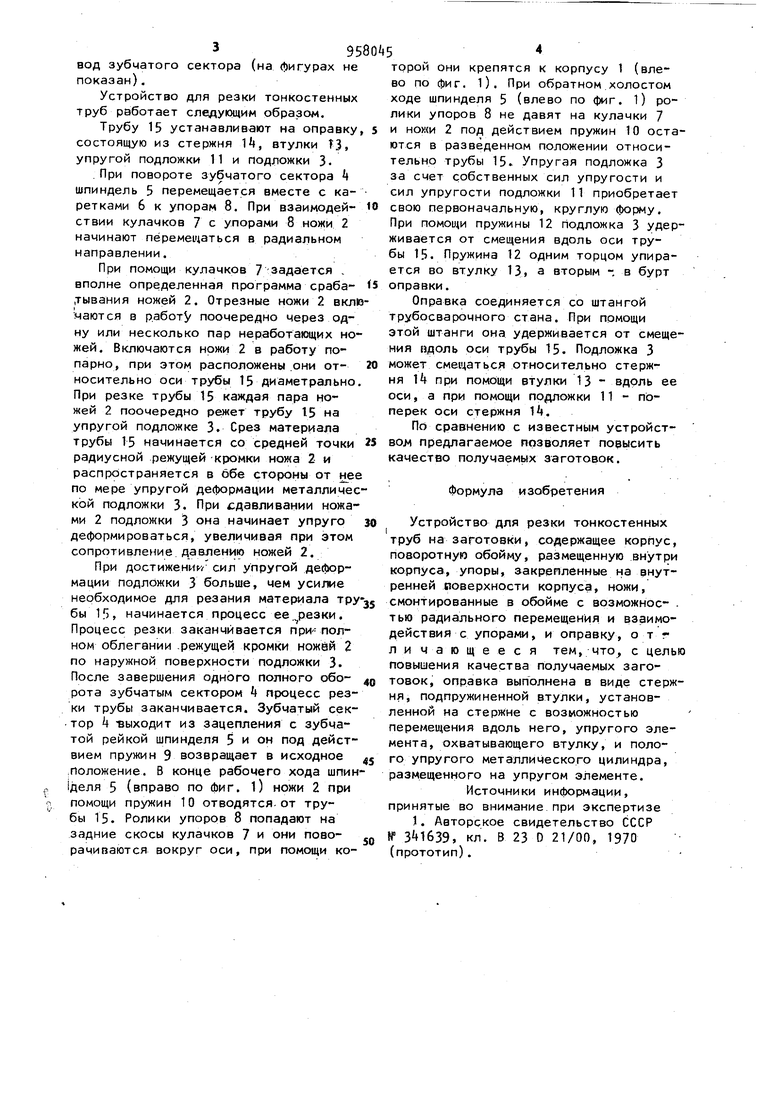

На фиг. 1 схематически изображено предлагаемое устройство, разрез; на фиг. 2 - вид А на фиг. 1.

Устройство для резки труб содержит корпус 1, отрезные ножи 2, упругую подложку 3 в виде металлического полого цилиндра, зубчатый сектор , шпиндель 5, каретку 6, кулачки 7, упоры 8, пружины 9 и 10, упругую подложку 11, пружину 12, втулку 13, стержень I. В корпусе 1 монтируется привод зубчатого сектора (на фигурах не показан). Устройство для резки тонкостенных труб работает следующим образом. Трубу 15 устанавливают на оправку состоящую из стержня 1, втулки ТЗ, упругой подложки 11 и подложки 3. .при повороте зубчатого сектора шпиндель 5 перемещается вместе с каретками 6 к упорам 8. При взаимодействии кулачков 7 с упорами 8 ножи 2 начинают перемещаться в радиальном направлении. При помощи кулачков 7Задается . вполне определенная программа срабатывания ножей 2. Отрезные ножи 2 вклв маются в работу поочередно через одну или несколько пар неработающих ножей. Включаются ножи 2 в работу попарно, при этом расположены .они относительно оси трубы 15 диаметрально При резке трубы 15 каждая пара ножей 2 поочередно режет трубу 15 на упругой подложке 3. Срез материала трубы 15 начинается со средней точки радиусной режущей кромки ножа 2 и распространяется в обе стороны от нее по мере упругой деформации металличес кой подложки 3. При сдавливании ножами 2 подложки 3 она наминает упруго деформироваться, увеличивая при этом сопротивление.давлению ножей 2. При достижение-/ сил упругой деформации подложки 3 больше, чем усилие необходимое для резания материала Tpy бы 15, начинается процесс ее.резки. Процесс резки заканчивается прИ полном облегании .режущей кромки ножей 2 по наружной поверхности подложки 3. После завершения одного полного оборота зубчатым сектором Ц процесс резки трубы заканчивается. Зубчатый сектор 4 -выходит из зацепления с зубчатой рейкой шпинделя 5 и он под действием пружин 9 возвращает в исходное ,положение. В конце рабочего хода шпин 1деля 5 (вправо по фиг. 1) ножи 2 при помощи пружин 10 отводятся, от трубы 15. Ролики упоров 8 попадают на задние скосы кулачков 7 и они поворачиваются вокруг оси, при помощи ко95торой они крепятся к корпусу 1 (влево по фиг. 1). При обратном холостом ходе шпинделя 5 (влево по фиг. 1) ролики упоров 8 не давят на кулачки 7 и нох(и 2 под действием пружин 10 остаются в разведенном положении относительно трубы 15 Упругая подложка 3 за счет собственных сил упругости и сил упругости подложки 11 приобретает свою первоначальную, круглую форму. При помощи пружины 12 подложка 3 удерживается от смещения вдоль оси трубы 15. Пружина 12 одним торцом упирается во втулку 13 а вторым -, в бурт оправки. Оправка соединяется со штангой трубосварочного стана. При помощи этой штанги она удерживается от смещения ндоль оси трубы 15. Подложка 3 может смещаться относительно стержня 1 при помощи втулки 13 - вдоль ее оси, а при помощи подложки 11 - поперек оси стержня Н. По сравнению с известным устройством предлагаемое позволяет повысить качество получаемых заготовок. Формула изобретения Устройство для резки тонкостенных труб на заготовки, содержащее корпус, поворотную обойму, размещенную внутри корпуса, упоры, закрепленные на внутренней поверхности корпуса, ножи. смонтированные в обойме с возможностью радиального перемещения и взаимодействия с упорами, и оправку, от г ли чающее с я тем, что с целью повышения качества получаемых заготовок, оправка выполнена в виде стержня, подпружиненной втулки, установленной на стержне с возможностью перемещения вдоль него, упругого элемента, охватывающего втулку, и полого упругого металлического цилиндра, размещенного на упругом элементе. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кл. В 23 D 21/00, 1970 (прототип).

Щ

5 J.

fi

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обрезки сильфонов | 1987 |

|

SU1532205A1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Устройство для резки труб | 1988 |

|

SU1590221A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1989 |

|

RU2038927C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Устройство для резки труб | 1986 |

|

SU1375412A1 |

| Устройство для резки труб | 1988 |

|

SU1687380A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

Авторы

Даты

1982-09-15—Публикация

1981-02-26—Подача