1

Изобретение относится к сварочному производству, в частности к устройствах для автоматической дуговой сварки имущественно внутренних швов коробчатых соединений в затесненных условиях.

Известно устройство для автоматической сварки угловых швов таврового соединения, содержащее перемещаемый вдоль швов корпус и симметрично расположенные под углом друг к другу сварочные горелки 1 .

Это устройство позволяет осуществлять одновременную сварку двух угловых швов тавровых или наружных швов коробчатых соединений.J5

Недостатком данного устройства является то, что при сварке внутренних коробчатых соединений в затесненных условиях не предусмотрена возможность поочередной подачи сварочных 1 горелок в зону сварки.

Наиболее бгшзко к предлагаемому известВо, устройство для сварки угловых швов, содержащее корпус с направляющими.

necyaaiMW на подвижных частях симметрично распопожеиные под углом друг к другу сварочные гчэрелкя, вэаимосвяза ные с автономными механизмами их перемещення в зону сварки 2 .

Известное устройство позволяет выполнять сварку внутренних щвов коробча тых соединений в затесненных условиях, т.е. при необходимости поочередной сьаркв каждой горелки и пересечении траекторий их движения в направлении подачи в зону сварки.

Недостатком этого устройства является то, что при его работе в автоматв- ческом режиме не исклхлюется возможность возникновения аварийных снтуацяЯ при ложных срабатываниях механизмов перга ешения, что при пересечении траекторий движения горелок вриводит к повреждениям.

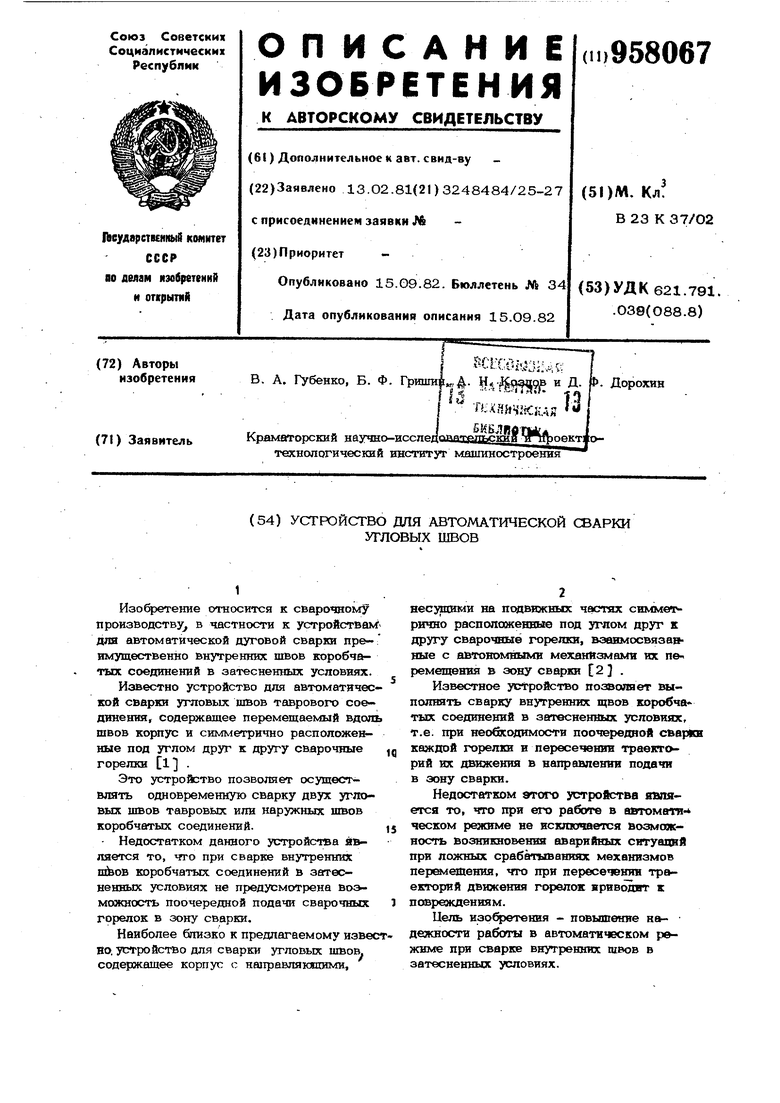

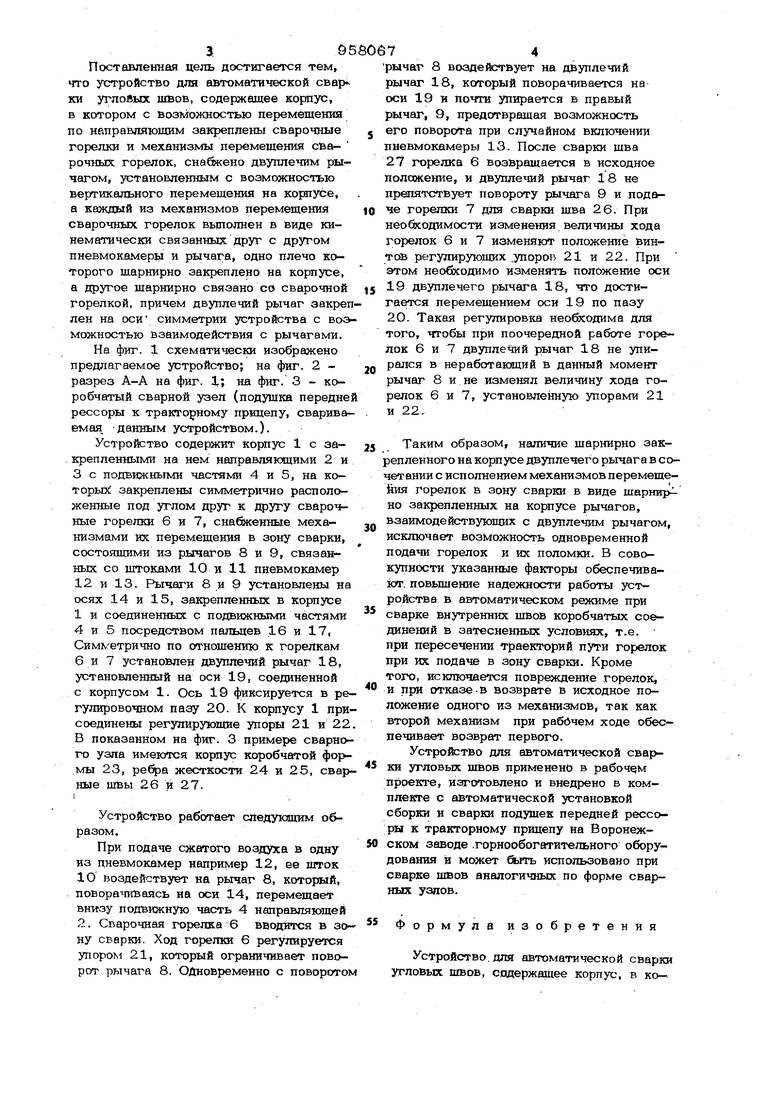

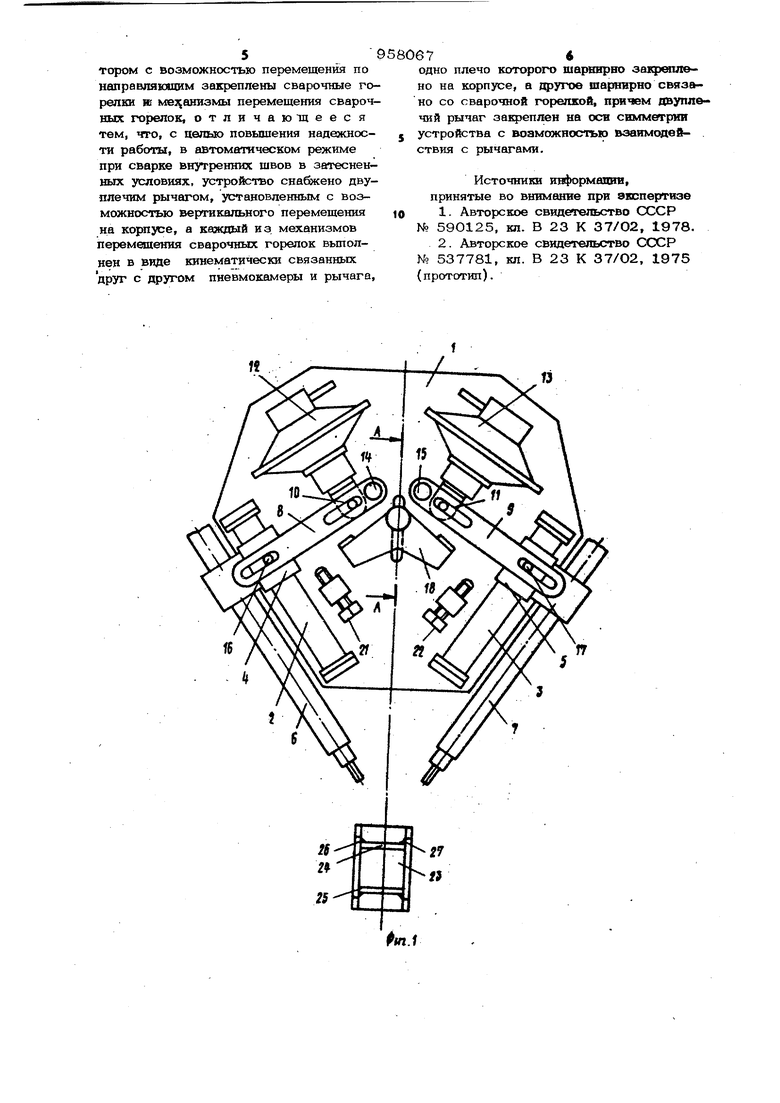

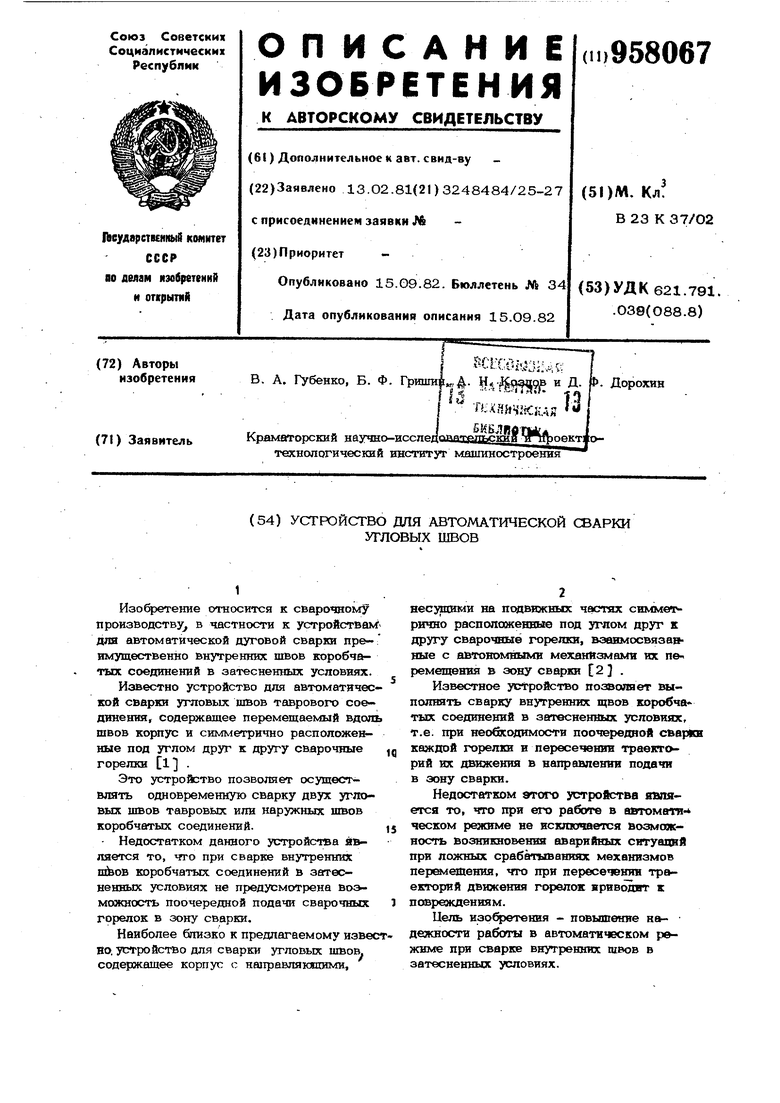

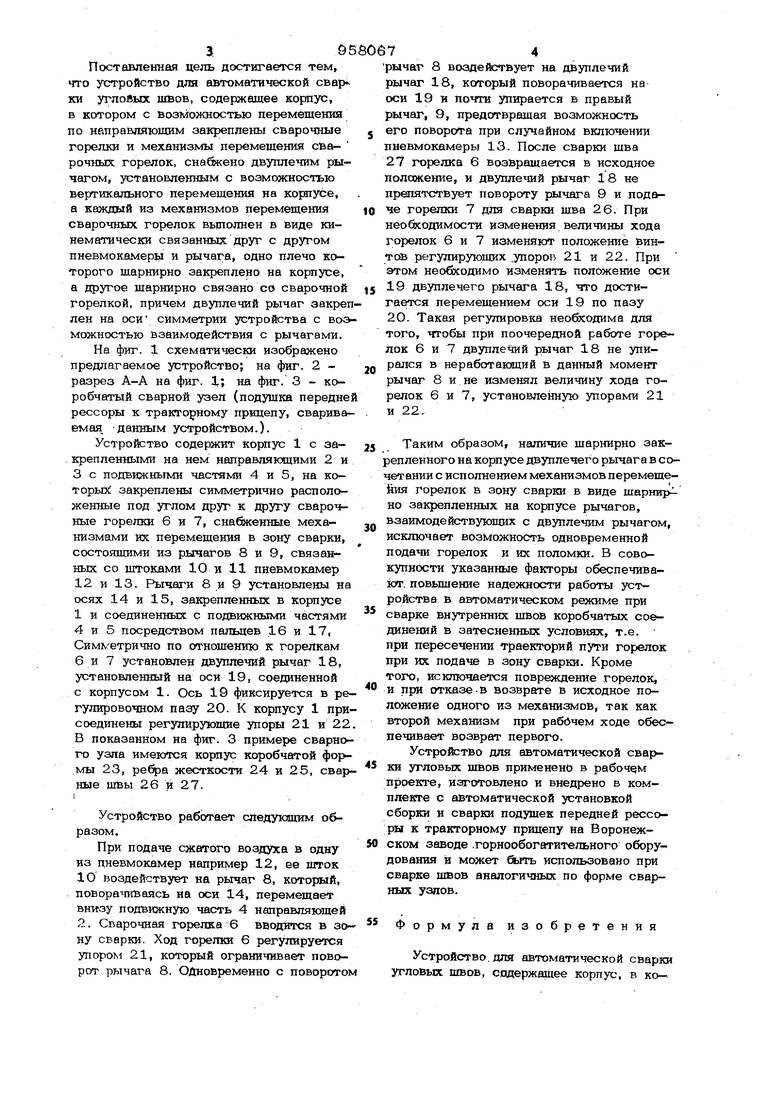

Цель изофетения - повышение надсяшости работы в автоматическом режиме при сварке внутренних швов в затесненных условиях. Псютавленная цель достигается тем, что ухл-ройство для автоматической сварки угловых швов, содержащее корпус, в котором с возможностью перемещения по направляющим закреплены сварочные горелки и механизмы перемещения сварочных горелок, снабжено двуплечим рычагом, установленным с возможностью вертикального перемещения на корпусе, а каждый из механизмов перемещения сварочных горелок выполнен в виде кинематически связанных друг с другом пневмокамеры и рычага, одно плечо которого щарнирно закреплено на корпусе, а другое щарнирно связано со сварочной горелкой, причем двуплечий рычаг закреп лен на оси симметрии устройства с всх можностью взаимодействия с рычагами. На фиг. 1 схематически изображено предлагаемое устройство; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - коробчатый сварной узел (подушка передне рессоры к тракторному прицепу, свариваеыщ -данным устройством.). Устройство содержит корпус 1 с за, крепленными на нем направляющими 2 и 3с подвижными частями 4 и 5, на которых закреплены симметрично расположенные под углом друг к другу сварочные горелки 6 и 7, снабженные механизмами их перемещения в зону сварки, состоягщими из рычагов 8 и 9, связа ных со щтоками 10 и 11 пневмокамер 12 и 13. Рычаги 8 и 9 установлены на осях 14 и 15, закрепленных в корпусе 1 и соединенных с подвижными частями 4и 5 посредством пальцев 16 и 17, Симг/етрично по отнощешпо к горелкам 6 и 7 установлен двуплечий рычаг 18, установленный на оси 19, соединенной с корпусом 1. Ось 19 фиксируется в ре гулировочном пазу 20. К корпусу 1 при соединены регулирующие упоры 21 и 22 В показанном на фиг. 3 примере сварно го узла имеются корпус коробчатой формы 23, рефа жесткости 24 и 25, свар ные щвы 26 и 27. I Устройство работает следующим образом. При подаче сжатого воздуха в одну из дневмокамер например 12, ее шток 10 воздействует на рычаг 8, который, поворачиваясь на оси 14, перемещает внизу подвижную часть 4 направляющей 2. Сварочная горелка 6 вводится в зо ну сварки. Ход горелки 6 регулируется упором 21, который ограничивает поворот рычага 8. Одновременно с поворото рычаг 8 воздействует на двуплечий рычаг 18, который поворачивается на оси 19 и почти упирается в правый рычаг, 9, предотвращая возможность его поворота при случайном включении невмокамеры 13. После сварки щва 27 горелка 6 возвращается в исходное положение, и двуплечий рычаг 18 не препятствует повороту рычага 9 и пода- че горелки 7 для сварки щва 26. При необходимости изменения величины хода горелок 6 и 7 изменяют положение винтов регулирующих .упоров 21 и 22. При этом необходимо изменять положение оси 19 двуплечего рычага 18, что достигается перемещением оси 19 по пазу 20. Такая регулировка необходима для того, чтобы при поочередной работе горелок 6 и 7 двупле«дай рычаг 18 не упирался в неработакаций в данный момент рычаг 8 и не изменял величину хода горелок 6 и 7, установленную упорами 21 и 22. Таким образом, наличие щарнирно закепленного на корпусе двуплечего рычага в сочетании с исполнением механизмов перемещейия горелок в зону сварки в виде mapmiphно закрепленных на коря усе рычагов, взаимодействующих с двуплечим рычагом, исключает возможность одновременной подачи горелок и их поломки. В совокупности указанные факторы обеспечивают, повьпиекие надежности работы устройства в автоматическом режиме при сварке внутренних щвов коробчатых соединений в затесненных условиях, т.е. при пересечении траекторий пути горелок при их подаче в зону сварки. Кроме того, исключается повреждение горелок, и при отказе-в возврате в исходное положение одного из механизмов, так как второй механизм при рабдчем ходе обеспечивает возврат первого. Устройство для автоматической сварки угловых щвов применено в рабочем проекте, изготовлено и внедрено в комплекте с автоматической установкой сборки и сварки подущек передней рессоры к тракторному прицепу на Воронежском заводе .горнообогатительного оборудования и может быть использовано при сварке швов аналогичных по форме сварных узлов. ормула изобретения Устройство.для автоматической сварки угловых швов, содержащее корпус, в ко- тором с возможностью перемещения по направляющим закреплены сварочные горелки ш мез анизмы перемещения сварочных горелок, отличаю-щееся тем что, с целью повьпиения надежности работы, в автоматическом режиме при сварке внутренних швов в затесненных условиях, устройство снабжено двуплечим рычагом, установленным с возможностью вертикального перемещения на корпусе, а каждый из механизмов neUMemSr сварочных горелок выполнен в виде кинематически связанных др с даУГОМ пневмокамеры и рычага. 9 7 одно плечо которого шарнврно закршле.„о на корпусе, а другое шарнврно связано со сварочной горелкой, причем двуплечий рычаг закреплен на оси симметрии устройства с воаможностыр взаимодействия с рычагами. Источники ивформадии, принятые во внимание при экспертизе 1Авторское свид€Я«льство № 590125 кл. В 23 К 37/02 1978. 2Авторское свидетельство 537781, кл. В 23 К 37/О2, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки угловых швов | 1983 |

|

SU1109278A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ СВАРКИ ДВУХ УГЛОВЫХ ШВОВ | 1973 |

|

SU363562A1 |

| Устройство для автоматической однопроходной сварки тавровых соединений | 1983 |

|

SU1123820A1 |

| Устройство для автоматической сварки угловых швов | 1982 |

|

SU1142248A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Установка для сварки продольных стыков с деформированием металла шва | 1985 |

|

SU1260147A1 |

| Устройство для тепловой обработки металла | 1983 |

|

SU1155404A1 |

| Устройство для одновременной сварки двух угловых швов | 1977 |

|

SU636064A1 |

| Устройство для электродуговой сварки кольцевых швов вварки труб в трубные доски | 1984 |

|

SU1268352A1 |

| Сварочное устройство | 1981 |

|

SU988505A1 |

f«

13

rr

20

iS

Авторы

Даты

1982-09-15—Публикация

1981-02-13—Подача