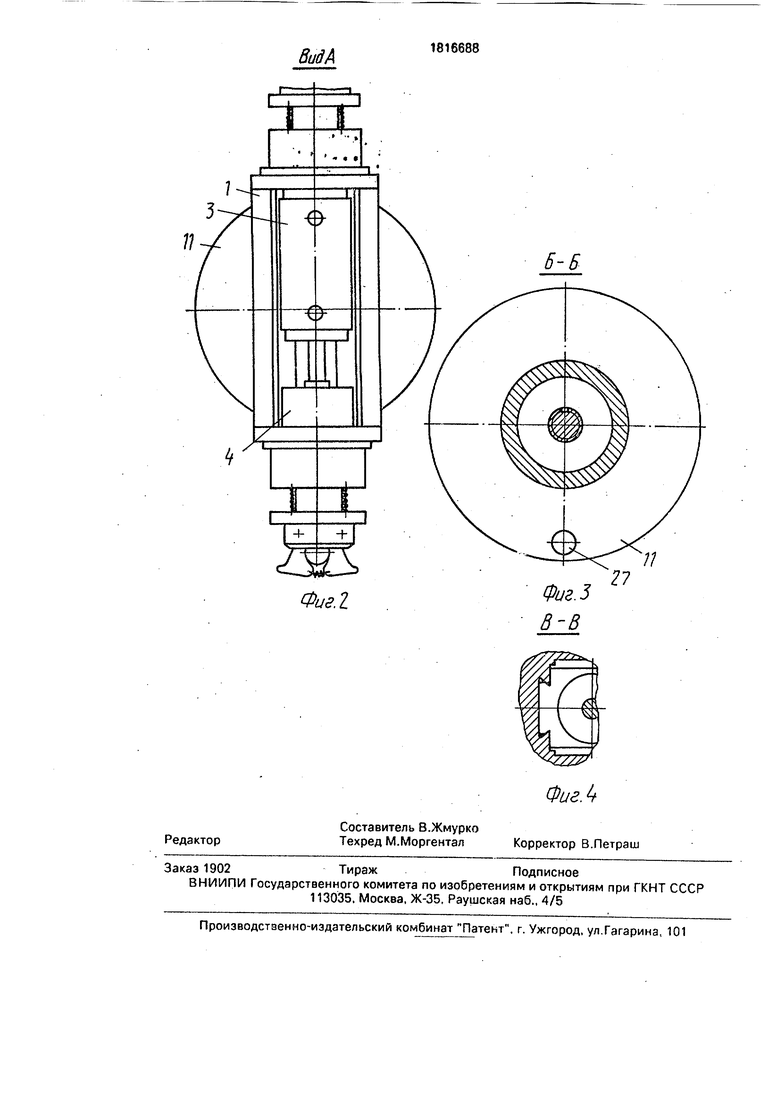

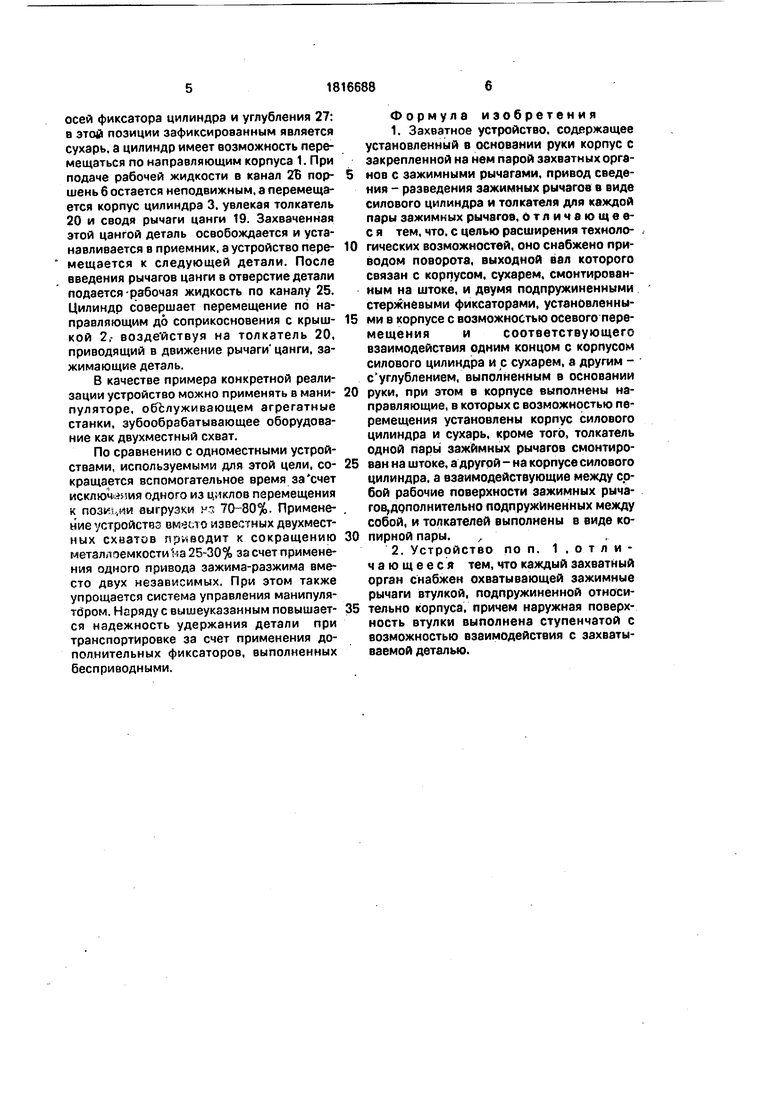

два подпружиненных фиксатора 9, предназначенных для изменения степеней подвижности цилиндра 3 и сухаря 4, взаимодействуя с их корпусами одним концом, а другим находятся в постоянном контакте с опорной поверхностью 11, выполненной в основании руки и имеющей углубление 27. При этом корпус 1 выполнен с возможностью поворота вокруг оси, перпендикулярной оси цилиндра. Захватные органы выполнены в виде цанг 15, смонтированных на корпусе, причем последние дополнительно содержат подпружиненные к рычагам направляющие кольца 22.1 э.п.ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАХВАТНОЕ УСТРОЙСТВО | 1991 |

|

RU2022781C1 |

| Захватное устройство | 1986 |

|

SU1400876A1 |

| Схват робота | 1990 |

|

SU1761463A1 |

| Кисть манипулятора | 1987 |

|

SU1423372A1 |

| Токарный патрон | 1987 |

|

SU1569090A1 |

| Автооператор | 1987 |

|

SU1465244A1 |

| Захват | 1986 |

|

SU1397280A1 |

| Схват промышленного робота | 1980 |

|

SU931467A1 |

| Многопозиционное захватное устройство | 1981 |

|

SU994254A1 |

| МНОГОПОЗИЦИОННОЕ ЗАХВАТНОЕ УСТРОЙСТВО МАНИПУЛЯТОРА | 1992 |

|

RU2033918C1 |

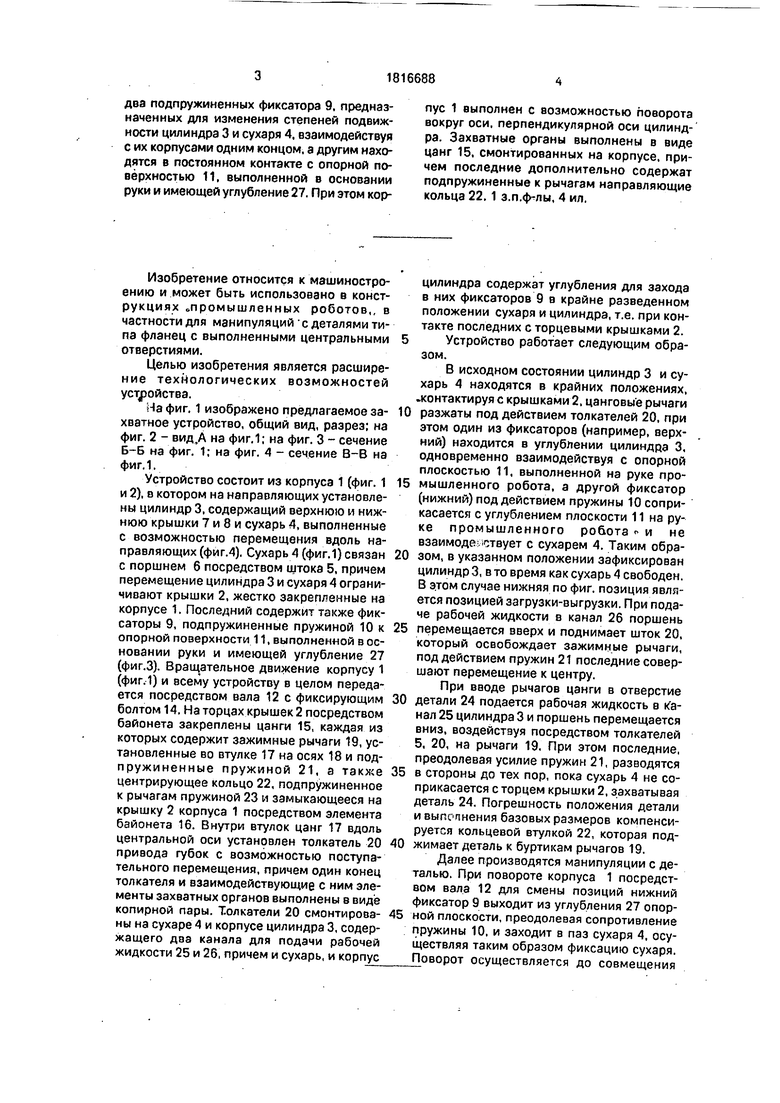

Использование: в машиностроении, в коне у кциях промышленных роботов для последовательных манипуляций с двумя захватываемыми объектами, выполненными с отверстиями. Сущность изобретения: устройство содержит корпус 1 с закрепленными на нем парой захватных органов с зажимными рычагами 19, привод перемещения зажимных рычагов в виде силового цилиндра 3. На штоке 5 привода перемещения смонтирован сухарь 4, причем цилиндр и сухарь установлены на направляющих корпуса с возможностью их перемещения вдоль центральной оси. Корпус 1 содержит

Изобретение относится к машиностроению и может быть использовано в конструкциях „промышленных роботов,, в частности для манипуляций с деталями типа фланец с выполненными центральными отверстиями.

(Целью изобретения является расширение технологических возможностей устройства.

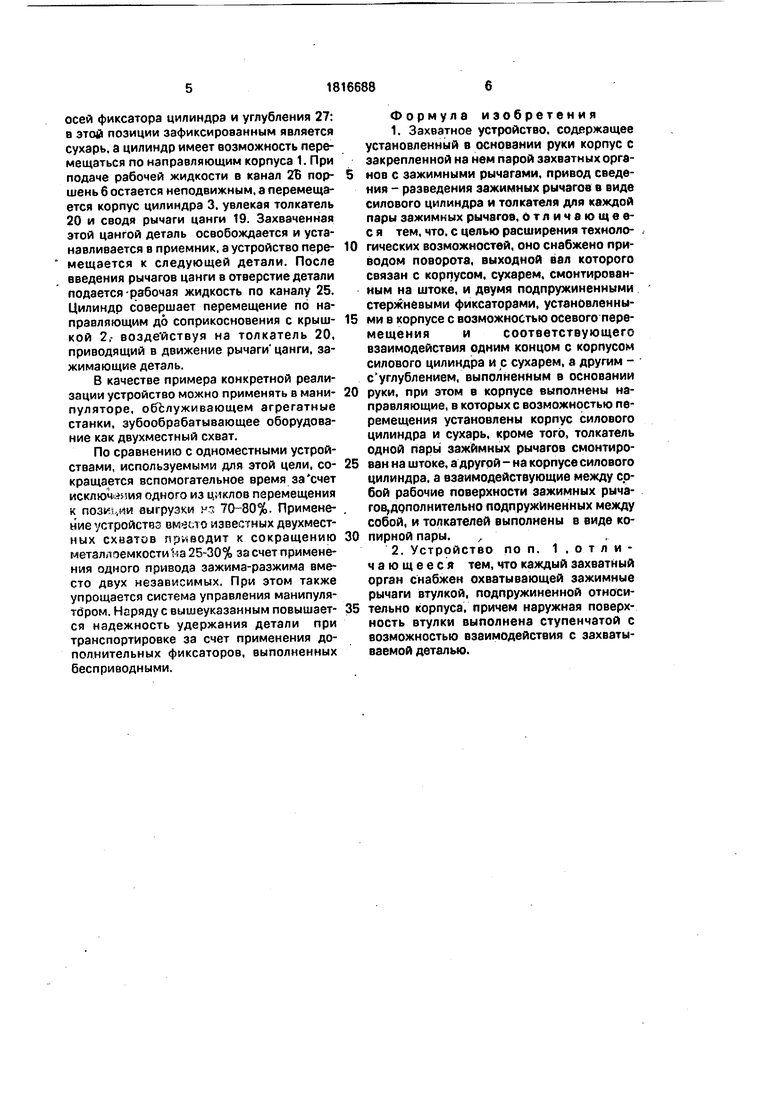

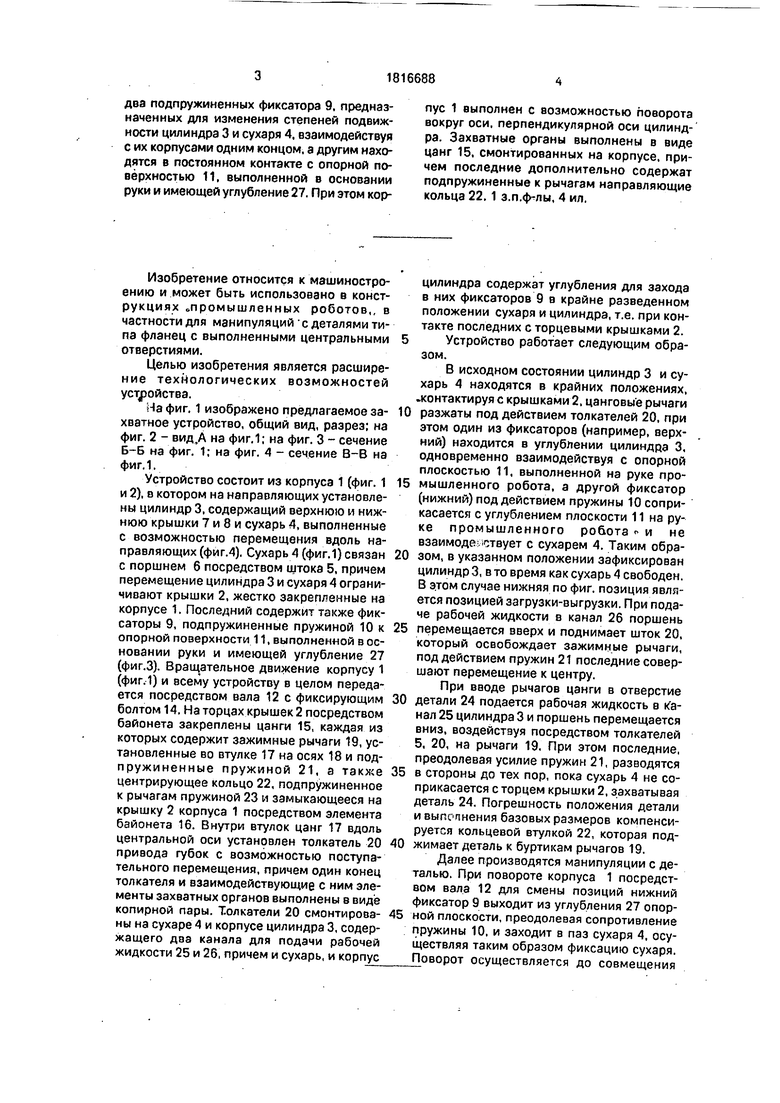

На фиг. 1 изображено предлагаемое захватное устройство, общий вид, разрез; на фиг. 2 - вид,А на фиг.1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг.1.

Устройство состоит из корпуса 1 (фиг. 1 и 2), в котором на направляющих установлены цилиндр 3, содержащий верхнюю и нижнюю крышки 7 и 8 и сухарь 4, выполненные с возможностью перемещения вдоль направляющих (фиг.4). Сухарь 4 (фиг.1) связан с поршнем б посредством штока 5, причем перемещение цилиндра 3 и сухаря 4 ограничивают крышки 2, жестко закрепленные на корпусе 1. Последний содержит также фиксаторы 9, подпружиненные пружиной 10 к опорной поверхности 11, выполненной в основании руки и имеющей углубление 27 (фиг.З). Вращательное движение корпусу 1 (фиг.1) и всему устройству в целом передается посредством вала 12 с фиксирующим болтом 14. На торцах крышек 2 посредством байонета закреплены цанги 15, каждая из которых содержит зажимные рычаги 19, установленные во втулке 17 на осях 18 и подпружиненные пружиной 21, а также центрирующее кольцо 22, подпружиненное к рычагам пружиной 23 и замыкающееся на крышку 2 корпуса 1 посредством элемента байонета 16. Внутри втулок цанг 17 вдоль центральной оси установлен толкатель 20 привода губок с возможностью поступательного перемещения, причем один конец толкателя и взаимодействующие с ним элементы захватных органов выполнены в виде копиркой пары. Толкатели 20 смонтированы на сухаре 4 и корпусе цилиндра 3, содержащего доз канала для подачи рабочей жидкости 25 и 26, причем и сухарь, и корпус

цилиндра содержат углубления для захода в них фиксаторов 9 в крайне разведенном положении сухаря и цилиндра, т.е. при контакте последних с торцевыми крышками 2.

Устройство работает следующим образом.

В исходном состоянии цилиндр 3 и сухарь 4 находятся в крайних положениях, .контактируя с крышками 2, цанговые рычаги

разжаты под действием толкателей 20, при этом один из фиксаторов (например, верхний) находится в углублении цилиндра 3, одновременно взаимодействуя с опорной плоскостью 11. выполненной на руке промышленного робота, а другой фиксатор (нижний) под действием пружины 10 соприкасается с углублением плоскости 11 на руке промышленного робота « и не взаимодействует с сухарем 4. Таким образом, в указанном положении зафиксирован цилиндр 3, в то время как сухарь 4 свободен. В этом случае нижняя по фиг. позиция является позицией загрузки-выгрузки. При подаче рабочей жидкости в канал 26 поршень

перемещается зверх и поднимает шток 20, который освобождает зажимные рычаги, под действием пружин 21 последние совершают перемещение к центру.

При вводе рычагов цанги в отверстие

детали 24 подается рабочая жидкость в канал 25 цилиндра 3 и поршень перемещается вниз, воздействуя посредством толкателей 5, 20, на рычаги 19, При этом последние, преодолевая усилие пружин 21, разводятся

в стороны до тех пор, пока сухарь 4 не соприкасается с торцем крышки 2, захватывая деталь 24. Погрешность положения детали и выполнения базовых размеров компенсируется кольцевой втулкой 22, которая поджимает деталь к буртикам рычагов 19.

Далее производятся манипуляции с деталью. При повороте корпуса 1 посредством вала 12 для смены позиций нижний фиксатор 9 выходит из углубления 27 опорной плоскости, преодолевая сопротивление пружины 10, и заходит в паз сухаря 4, осуществляя таким образом фиксацию сухаря. Поворот осуществляется до совмещения

осей фиксатора цилиндра и углубления 27: в этой позиции зафиксированным является сухарь, а цилиндр имеет возможность перемещаться по направляющим корпуса 1. При подаче рабочей жидкости в канал 26 пор- шень 6 остается неподвижным, а перемещается корпус цилиндра 3, увлекая толкатель 20 и сводя рычаги цанги 19. Захваченная этой цангой деталь освобождается и устанавливается в приемник, а устройство пере- мещается к следующей детали. После введения рычагов цанги в отверстие детали подается-рабочая жидкость по каналу 25. Цилиндр совершает перемещение по направляющим до соприкосновения с крыш- кой 2,- воздействуя на толкатель 20, приводящий в движение рычаги цанги, зажимающие деталь.

В качестве примера конкретной реализации устройство можно применять в мани- пуляторе, обслуживающем агрегатные станки, зубообрабатывающее оборудование как двухместный схват.

По сравнению с одноместными устройствами, используемыми для этой цели, со- кращается вспомогательное время за счет исключения одного из циклов перемещения к позиции выгрузки из 70-80%. Примене- ние устройства вместо известных двухмест- ных схватов приводит к сокращению металлоемкости на 25-30% за счет применения одного привода зажима-разжима вместо двух независимых. При этом также упрощается система управления манипулятором. Наряду с вышеуказанным повышает- ся надежность удержания детали при транспортировке за счет применения дополнительных фиксаторов, выполненных бесприводными.

Формула изобретения

| Захватное устройство | 1984 |

|

SU1283089A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-05-23—Публикация

1991-04-23—Подача