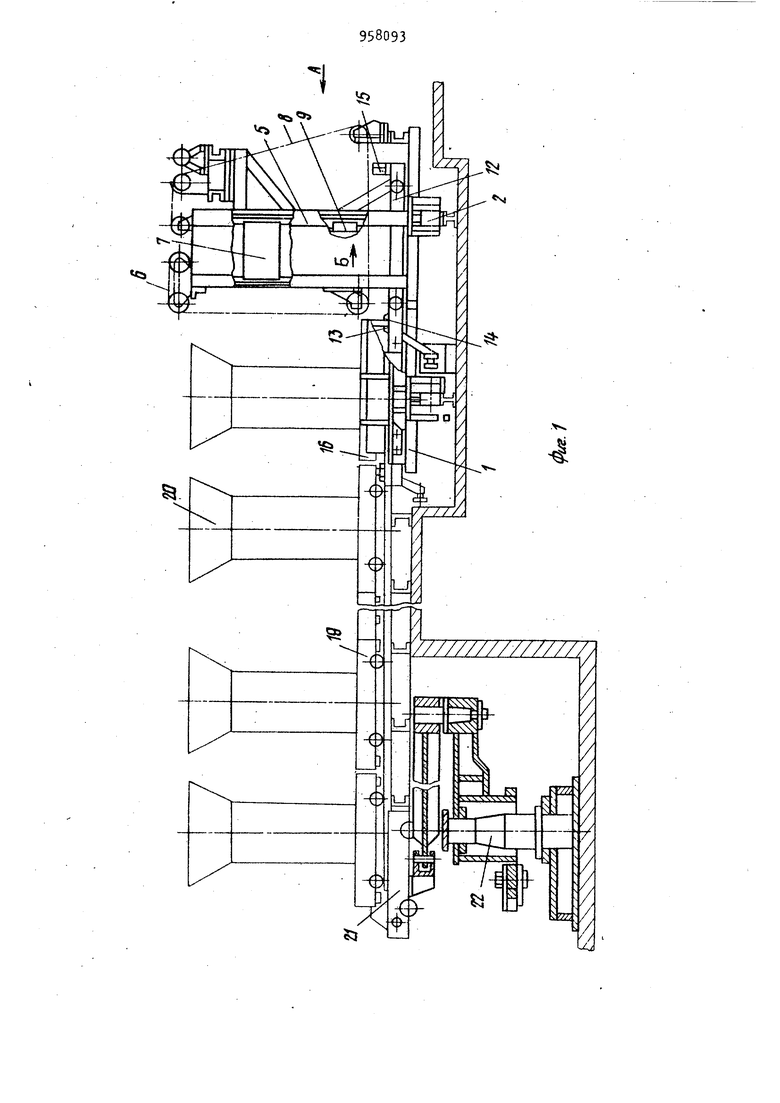

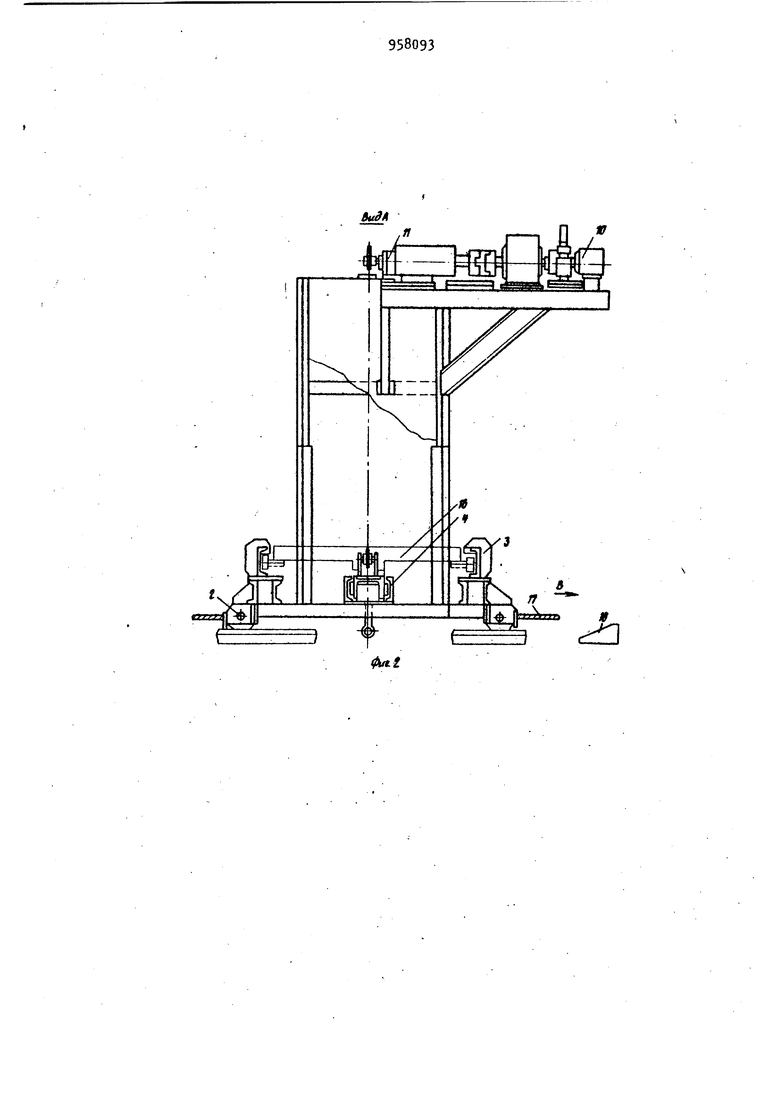

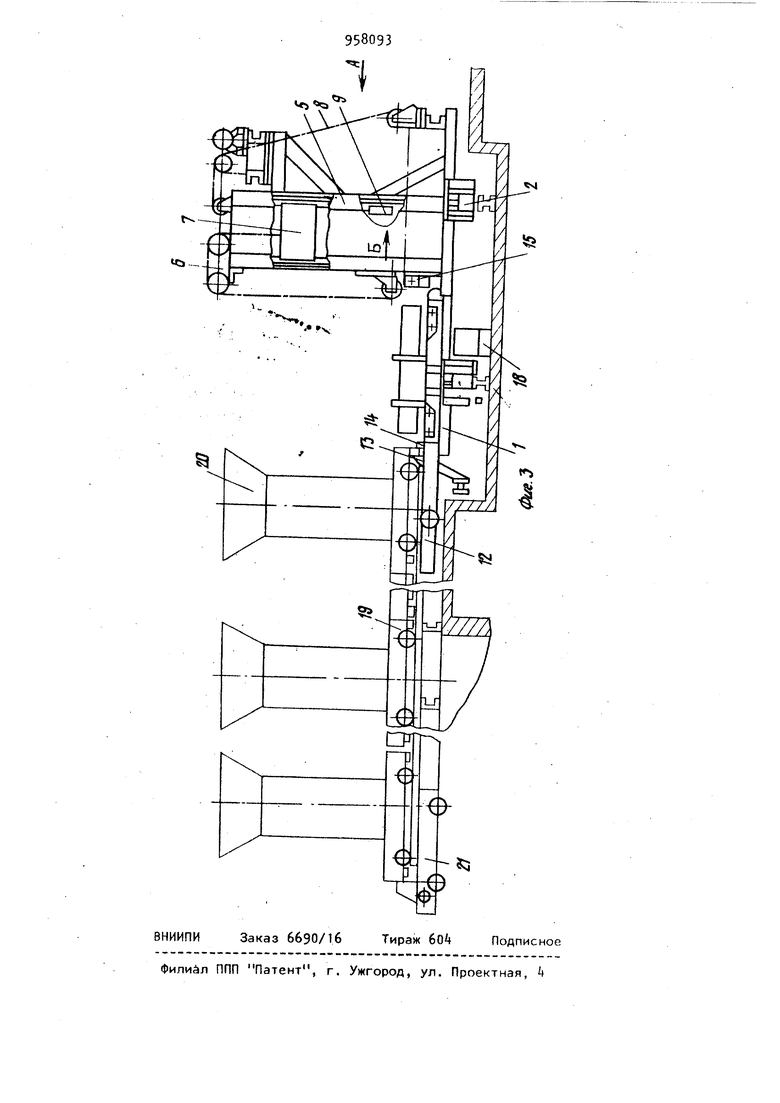

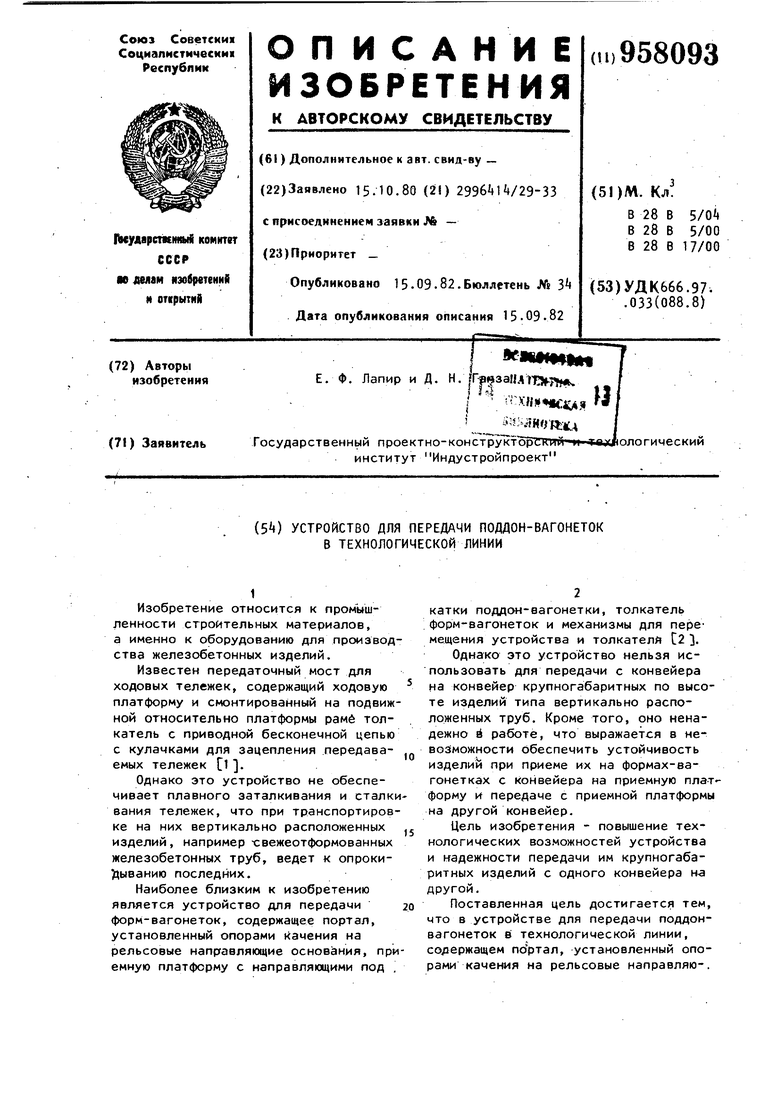

Изобретение относится к промышленности строительных материалов, а именно к оборудованию для производ ства железобетонных изделий. Известен передаточный мост для ходовых тележек, содержащий ходовую платформу и смонтированный на подвиж ной относительно платформы раме толкатель с приводной бесконечной цепью с кулачками для зацепления передаваемых тележек С . Однако это устройство не обеспечивает плавного заталкивания и сталк вания тележек, что при транспортиров ке на них вертикально расположенных изделий, например х:вежеотформованных железобетонных труб, ведет к опроки)ыванию последних. Наиболее близким к изобретению является устройство для передачи форм-вагонеток, содержащее портал, установленный опорами kaчeния на рельсовые направляющие основания, пр емную платформу с направляющими под катки поддон-вагонетки, толкатель форм-вагонеток и механизмы для перемещения устройства и толкатели 2. Однако это устройство нельзя использовать для передачи с конвейера на конвейер крупногабаритных по высоте изделий типа вертикально расположенных труб. Кроме того, оно ненадежно и работе, что выражается в невозможности обеспечить устойчивость изделии при приеме их на формах-вагонетках с Конвейера на приемную плат форму и передаче с приемной платформы на другой конвейер. Цель изобретения - повышение технологических возможностей устройства и надежности передачи им крупногабаритных изделий с одного конвейера на другой. Поставленная цель достигается тем, что в устройстве для передачи поддонвагонеток в технологической линии, содержащем портал, установленный опорами качения на рельсовые направляю-. 39 щие основания, приемную платформу с направляющими под катки поддон-вагонетки, толкатель с поворотными упорами для фиксации и сопровождения поддон-вагонетки, смонтированный на приемной платформе, и механизмы для пере мещения устройства и толкателя, приемная платформа вынесена за преде,лы портала и соединена с ним в нижней его части, а толкатель выполнен в виде подвижной штанги, на которой закреплены упоры, причем толкатель соединен с механизмом его перемещения посредством тросрблочной системы, которая снабжена подвижными контр грузами, установленными внутри порта ла, при этом опоры качения портала, примыкающие к приемной платформе, пе ренесены в зону действия платформы. На фиг. 1 представлено предлагаемое устройство с расположенной на нем формой-вагонеткой с изделием, об щий вид; на фиг. 2 - вид А на фиг. 1 на фиг. 3 - устройство с выдвинутым толкателем (начало приема формы-ваго нетки общий вид.в Передаточное устройство содержит приемную платформу 1 установленную ходовыми колесами 2 на рельсовые направляющие основания (пола) формовоч ного цеха,и направляющие 3 и . На платформе 1 жестко закреплен портал 5, на котором смонтирована цепная пе редача 6 с грузом 7 и цепная передача 8 с натяжным грузом 9. На верхней площадке портала 5 смонтирован ревер сивный привод 10 цепной передачи 8, выполненный с электромагнитной муфтой 11. Портал 5 жестко закреплен на плат форме 1 таким образом, что большая часть этой платформы находится вне пределов его расположения, образуя свободную площадку для приема формывагонетки. Ходовые колеса 2 размеще,ны под платформой 1, несущей портал 5, таким образом, что их масса и мас са формы-вагонетки с изделием рабно- мерно распределяется на все ходовые колеса. В направляющих смонтирована зах ватная штанга-толкатель 12 с утапливающимся упором 13, снабженным хвостовиком, и встречным ему неподвижным упором I. Кроме того, штанга 12 снабжена узлом 15 фиксации цепей цеп ных передач 6 и 8. Направляющие смонтированы на платформе 1 между направляющими 3 и 3 ниже их уровня таким образом, чтоштанга 12 может свободно проходить между стойками портала 5. Направляющие 3 служат для размещения в них концевой формы-вагонетки 16, несущей изделие (отформованную железо&етонную трубу). Перемещение устройства осуществляется посредством закрепленного на платформе 1 троса трособлочной системы 1 7 . Вне устройства на специальном основании закреплен копир 18, Устройство работает следующим образом. Груз 7 в исходном крайнем нижнем положении удерживает штангу 12 в выдвинутом положении при включенных муфте 11 и приводе 10. При этом в упор упирается концевая форма-вагонетка поезда 19 с изделиями 20. Под воздействием усилия толкания в направлении стрелки Б, сообщаемого поезду 19 форм-вагонеток толкателем 21 привода 22, концевая форма-вагонетка 16 вкатывается на платформу 1 ПО направ/ яющим 3Форма-вагонетка 16, воздействуя на упор Ц, перемещает в направлении стрелки Б штангу 12, которая в процессе перемещения через цепную передачу 6 поднимает вверх груз 7. Тем самым осуществляется подтормаживание формы-вагонетки 16 и, следовательно, всего поезда 19 до полного останова, после чего включается привод 10 и электромагнитная муфта 11, штанге 12 сообщается дополнительное движение в направлении стрелки Б,и тем самым производится отсекание концеВОЙ фор)- -вагонетки 16 от поезда 19, а груз 17 поднимается в крайнее верхнее положение. Таким образом, под воздействием груза 7 обеспечивается плавный останов поезда 19 форм-вагонеток с изделиями 20 и предотвращается их соударение и раскатывание по инерции, а затем под воздействием привода 10 производится отсекание концевой формы-вагонетки. После отсекания последней привод 10 выключается, при этом он продолжает удерживать груз 7 в крайнем верхнем положении, так как муфта 11 остается невыключенной. После выключения привода 10 включается привод передвижения устройства, которое посредством трособлочной системы 17 вместе с Формой-вагонеткой 16.перемещается в направлении стрелки В на ветвь возврата технологической линии. При этом хвостовик упора 13 наезжает нЬ копир 18, который отклоняет упор 13 (утапливает), освобождая зацепление штанги 12 с формой-в;агонеткой 16. После совмещения оси ветви возврата линии с осью устройства привод передвижения выключается, и осуществля- to ется ход штанги в направлении, противоположном направлению стрелки Б. Для этого осуществляется обратный ход (реверс) привода 10, и форма-вагонетка 16 штангой 12 сталкивается на ветвь возврата форм-вагонеток. Одновременно в процессе передвижения штанги 12 груз 7 посредством цепной передачи 6 приводом 10 перемещается в близкое к исходному нижнее положение. После того, как передаваемая на ветвь возврата форма-вагонетк-ч упрется в поезд форм-вагонеток, включается привод перемещения поезда форм-вагонеток ветви возврата технологической линии, а привод 10 выключается. После передачи формы-вагонетки 16 на транспортную ветвь возврата включается обратный ход привода трособло ной системы 17, и устройство возвращается на основную транспортную ветв При этом в процессе перемещения хвос товик упора 13 сходит с копира 18, и упор 13 возвращается в исходное поло жение. После совмещения оси устройства с осью основной транспортной ветви и выключения привода его перемещения включается привод 10 и штанге 12 сообщается движение в направлении, противоположном стрелке Б, в результате чего упор 1 штанги 12 упирается в очередную концевую форму-вагометку поезда 19, вагонетка фиксирует-СЯ утапливающимся упором 13, привод 10 выключается и цикл работы повторяется. Вместо цепных передач 6 и 8 в предлагаемом устройстве может быть использована и другая система гибкой передачи, например трособлочная. Благодаря вынесению платформы 1 за пределы расположения портала 5 95 0934 обеспечивается возможность передачи на транспортные ветви технологической линии крупноразмерных по высоте изделий, какими являются железобетонные трубы, изготавливаемые в вертикальном положении. А снабжение меха.низма перемещения штанги-толкателя подвижными контргрузами, установленными внутри портала посредством трособлочной системы, обеспечивает устойчивость изделии в процессе их перемещения. Таким образом, предлагаемое изобретение повышает технологические возможности и надежность работы устройства для передачи форм-вагонеток в технологической линии. Формула изобретения Устройство для передачи поддон-вагонеток в технологической линии, содержащее портал, установленный опорами качения на рельсовые направляющие основания, приемную платформу с направляющими под катки поддон-вагонетки, толкатель с поворотными упорами для фиксации и сопровождения поддон-вагонетки, смонтированный на при«мной платформе, и механизмы для перемещения устройства и толкателя, отличающееся тем, что, с целью повышения технологических возможностей и надежности передачи устройством крупногабаритных изделий с одного конвейера на другой, приемная платформа вынесена за пределы портала и соединена с ним в нижней его части, а толкатель выполнен в виде подвижной штанги, на которой закреплены упоры, причем толкатель соединен с механизмом его перемещения посред-. ством трособлочной системы, которая снабжена подвижными контргрузами. Установленными внутри портала, при этом опоры качения портала, примыкаf ff t I ir ci г( П П Ы MtJ I/Д ющие к приемной платформе, перенесены в зону действия платформы. Источники информации, принятые во внимание при экспертизе Т. АвторЬкое свидетельство СССР №-ifТ9386, кл. в 28 В 17/00, 1972. 2. Авторское свидетельство СССР № , кл. В 28 В. 5/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для разгрузки бетонных элементов на поддонах из сушильных вагонеток | 1982 |

|

SU1115906A1 |

| Устройство для передачи форм вагонеток | 1978 |

|

SU735402A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| Автоматическая линия для изготовления и укладки строительных изделий на сушильные вагонетки | 1985 |

|

SU1247295A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Устройство для загрузки изделий в тару | 1990 |

|

SU1724519A1 |

| Установка для изготовления железо-бЕТОННыХ СТРОиТЕльНыХ издЕлий | 1979 |

|

SU837871A1 |

| Устройство для разгрузки изделий | 1981 |

|

SU1008126A1 |

| Толкатель | 1988 |

|

SU1559245A1 |

| Устройство для транспортирования,загрузки и выгрузки вагонеток | 1983 |

|

SU1173143A1 |

Авторы

Даты

1982-09-15—Публикация

1981-10-15—Подача