(54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ СТЕЛЛАЖЕЙ ПОДДОНАМИ

1

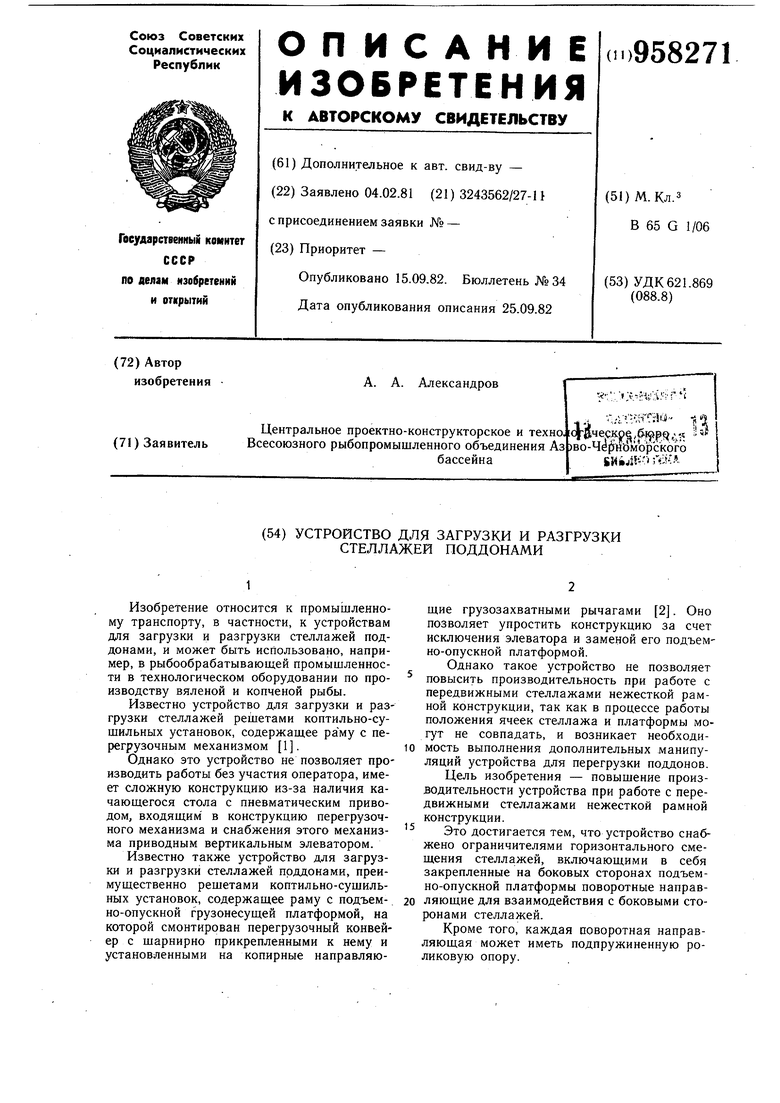

Изобретение относится к промышленному транспорту, в частности, к устройствам для загрузки и разгрузки стеллажей поддонами, и может быть использовано, например, в рыбообрабатывающей промышленности в технологическом оборудовании по производству вяленой и копченой рыбы.

Известно устройство для загрузки и разгрузки стеллажей решетами коптильно-сушильных установок, содержащее раму с перегрузочным механизмом 1.

Однако это устройство не позволяет производить работы без участия оператора, имеет сложную конструкцию из-за наличия качающегося стола с пневматическим приводом, входящим в конструкцию перегрузочного механизма и снабжения этого механизма приводным вертикальным элеватором.

Известно также устройство для загрузки и разгрузки стеллажей поддонами, преимущественно решетами коптильио-сушильных установок, содержащее раму с подъем-. но-опускной грузонесущей платформой, на которой смонтирован перегрузочный конвейер с шарнирно прикрепленными к нему и установленными на копирные направляющие грузозахватными рычагами 2. Оно позволяет упростить конструкцию за счет исключения элеватора и заменой его подъемно-опускной платформой.

Однако такое устройство не позволяет повысить производительность при работе с передвижными стеллажами нежесткой рамной конструкции, так как в процессе работы положения ячеек стеллажа и платформы могут не совпадать, и возникает необходимость выполнения дополнительных манипуляций устройства для перегрузки поддонов.

Цель изобретения - повышение производительности устройства при работе с передвижными стеллажами нежесткой рамной конструкции.

15

Это достигается тем, что устройство снабжено ограничителями горизонтального смещения стеллажей, включающими в себя закрепленные на боковых сторонах подъемно-опускной платформы поворотные направляющие для взаимодействия с боковыми сторонами стеллажей.

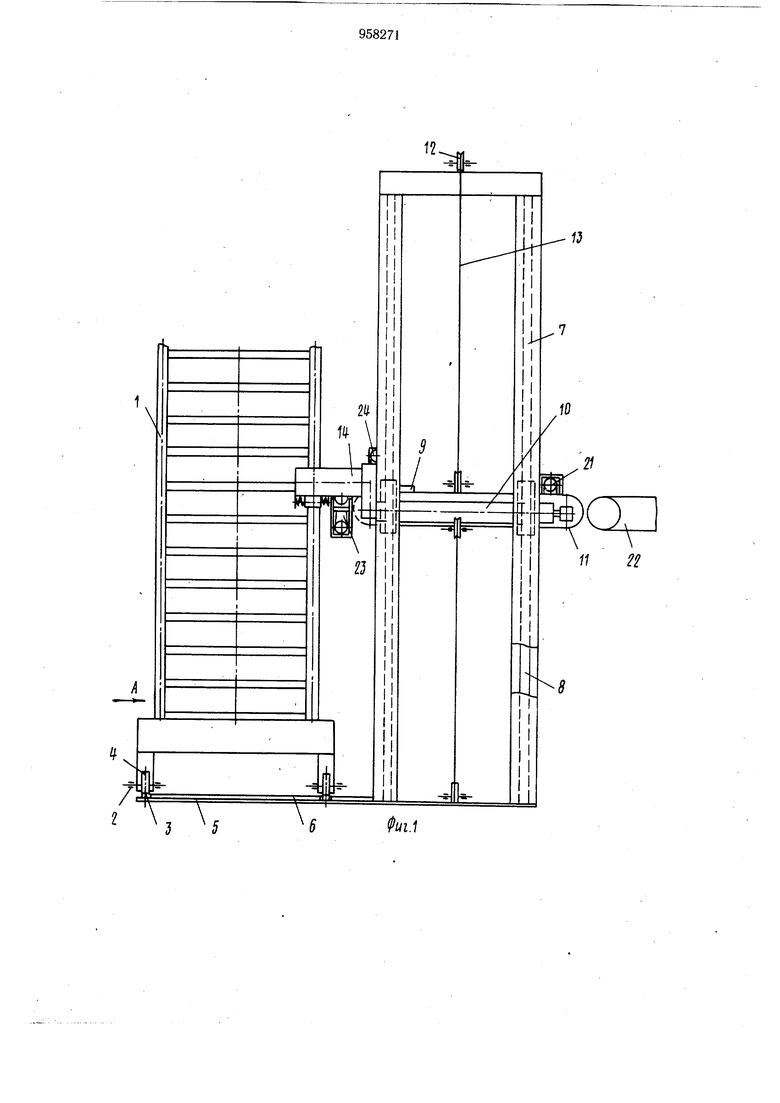

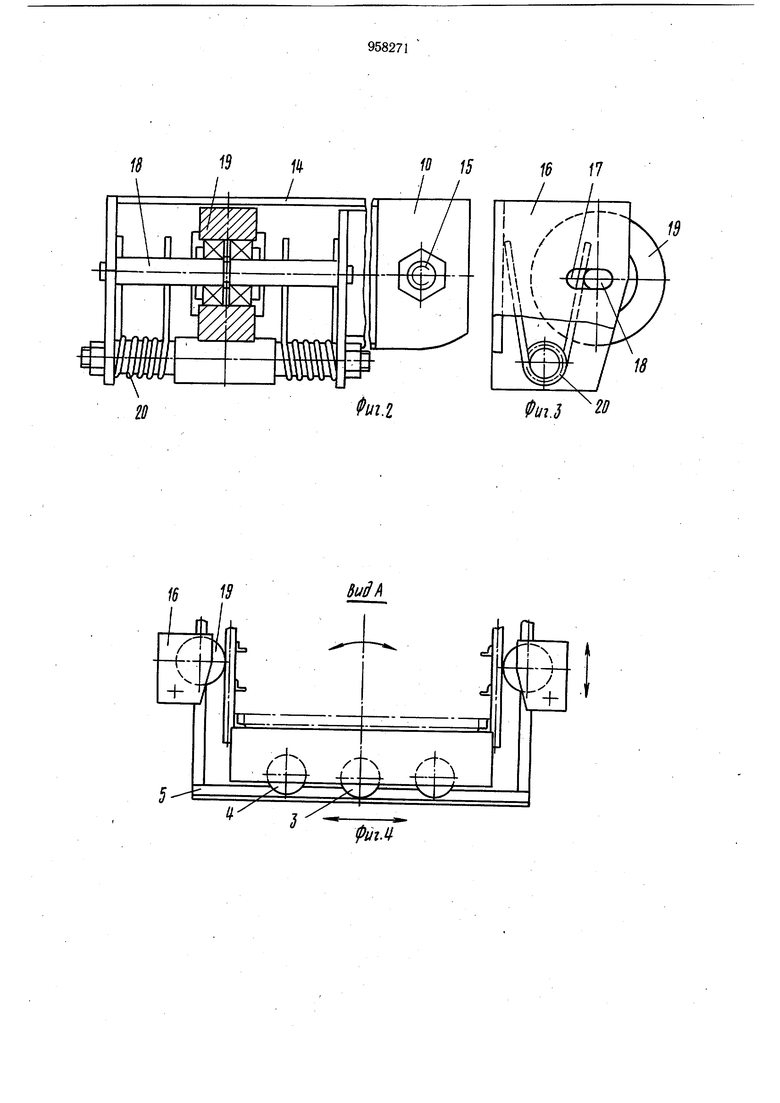

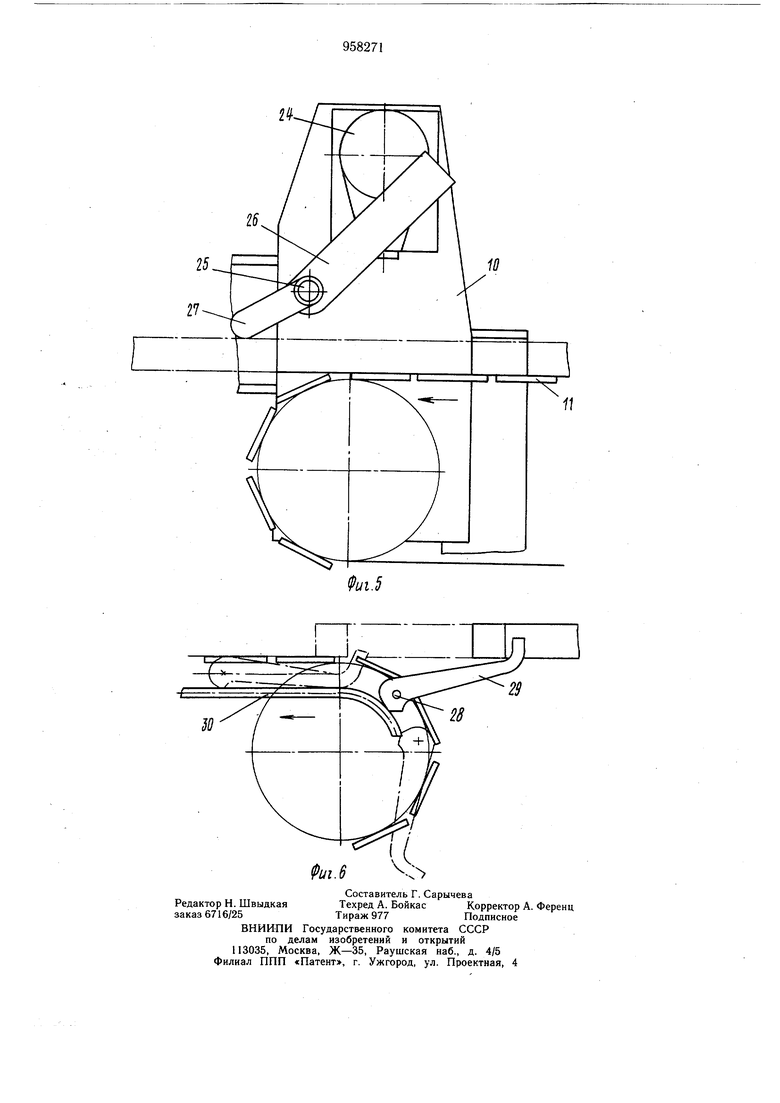

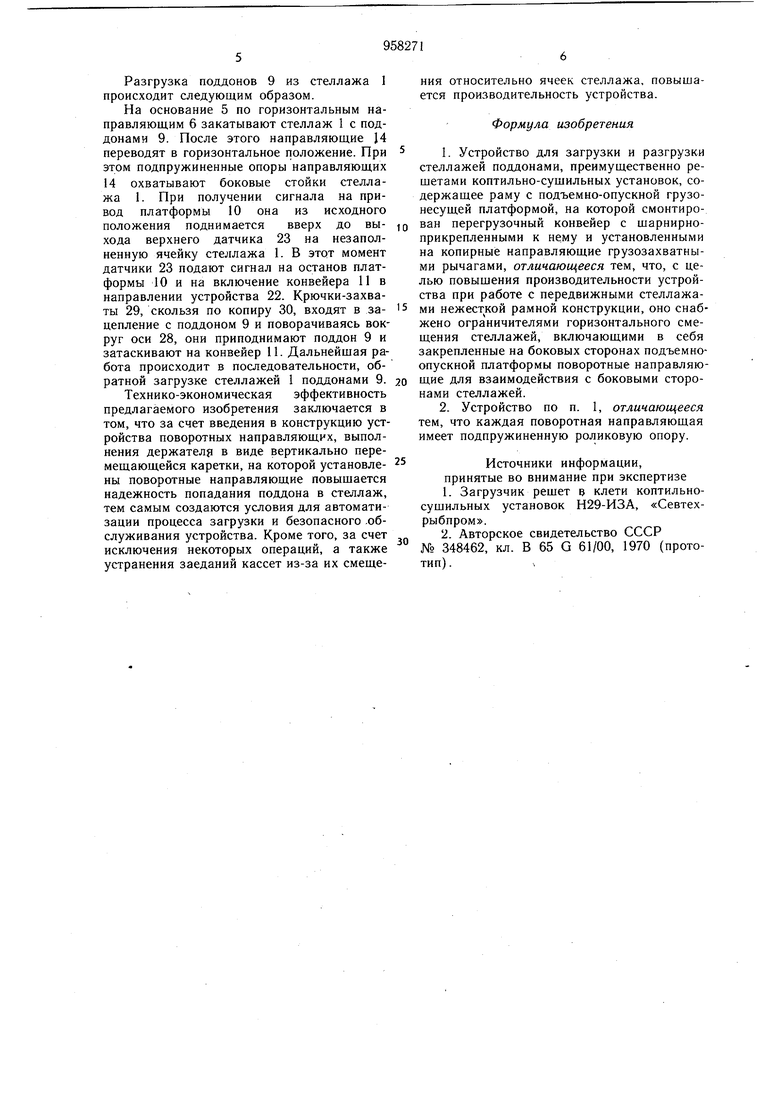

Кроме того, каждая поворотная направляющая может иметь подпружиненную роликовую опору. На фиг. 1 показано предлагаемое устройство для загрузки и выгрузки решет из клетей, общий вид; на фиг. 2 - поворотная направляющая, на фйг..З - то же, вид слева; на фиг. 4 - вид А на фиг. 1; на фиг. 5 - часть платформы со стороны расположения стеллажей во время загрузки стеллажа; на фиг. 6 - то же, во время разгрузки Устройство для перегрузки поддонов, преимущественно рещет коптильно-сущильных установок обслуживает стеллаж 1 (фиг. 1), представляющий собой рамную нежесткую конструкцию с закрепленными на осях 2 на разной высоте колесами 3 и 4. Устройство содержит основание 5 с горизонтальными направляющими 0 под нижние колеса 3 и 4 стеллажа 1, ра;му 7 со стойками 8, на которых закреплен держатель поддонов 9, выполненный в виде подвижной в вертикальном направлении платформы 10, опорная поверхность которой представляет собой пластинчатый конвейер 11. На раме 7 смонтирован привод перемещения платформы 10, выполненный из системы блоков 12 и пропущенного через них троса 13, который своими концами подсоединен к платформе 10. На платформе 10 закреплены поворотные направляющие 14 для взаимодействия со стеллажом 1. Направляющие 11 посредством осей 15 (фиг. 3) щарнирно закреплены на платформе 10. Каждая направляющая 14 состоит из фигурной планки 16 (фиг. 3), в пазах 17 которой размещена ось 18 с роликовой опорой 19. Опора 19 поджата пружиной 20 в направлении противоположной роликовой опоры 19.На раме 7 закреплен датчик 21 (фиг. I) останова платформы 10 на уровне устройства 22 для загрузки поддонов продуктом. На платформе 10 закреплены два, расположенных один над другим с щагом, равным щагу ячеек (гнезд) в стеллаже 1, датчика 23 останова платформы 10 на уровне загружаемой ячейки и пуска конвейера 11, несущего поддон 9. Рядом, на платформе, закреплен датчик 24 останова конвейера 11 и включения вертикального перемещения платформы 10. Напротив датчика 24 на оси 25 (фиг. 5) закреплен флажок 26 с противовесом 27, контактирующий с по.адоном 9. Датчики 21, 23 и 24 электрически связаны с программным устройством (не показано), управляющим работой платформы 10, выполнены бесконтактными и реагируют на наличие металла в зоне срабатывания. На осях 28 (фиг. 6) грузонесущего органа конвейера 11 шарнирно установлены крючки захваты 29, а на платформе 10 установлен копир 30 изменения положения поддонов 9 относительно платформы ГО. Устройство работает следующим обраВ исходном положении конвейер 11 платформы 10 находится на уровне устройства 22 для загрузки поддонов 9 продуктом. Направляющие 14 поднимают вверх и на основание 5 по направляющим 6 закатывают стеллаж 1, после чего направляющие 14 переводят в горизонтальное положение. При этом подпружиненные опоры 19 охватывают стеллаж 1, связывая его с платформой 10, и переводят стеллаж в положение, при котором образуется зазор по высоте между колесами 4 и направляющими 6 основания 5. Устройством 22 подают поддон 9 на конвейер 11. Поддон 9, дойдя до противовеса 27, поворачивает его вокруг оси 25. Загрузна стеллажа осуществляется, начиная с нижних ячеек. При малых смещениях ячейки стеллажа 1 относительно поддона 9 или при совмещении верхних ячеек стеллаж 1 с поддоном 9 под воздействием направляющих 14 стеллаж 1 отклоняют на необходимый угол относительно оси 2 колеса 3. При значительных величинах отклонений зазор между направляющими 6 и колесами 4 выбирают и стеллаж 1 перемещают по направляющим 6 в ту или иную сторону до совмещения гнезда стеллажа 1 с поддоном 9, лежащим в плоскости опорной поверхности конвейера 11. Несимметричные изгибы стоек стеллажа 1 компенсируют подпружиненными опораПри вертикальных перемещениях платформы 10 датчики 23 пересекают ячейки стеллажа 1. Когда нижний датчик пересечет заполненное гнездо, а верхний - незаполненное, они подают сигнал на останов платформы 10 и на включение конвейера И. Платформа 10 останавливается, а поддон 9 конвейером 11 подают в совмещенное с ним пустое гнездо стеллажа 1 до. тех пор, пока не освободится противовес 27, который под действием собственного веса опускается вниз Флажок 26 перестает воздействовать на датчик 24, который дает сигнал на возврат платформы 10 в исходное положение. Перемещаясь, она воздействует на поле датчика 21, который подает сигнал на привод платформы 10. Платформа 10 останавливается в исходном положении. Устройством 22 на конвейер 11 подают следующий поддон 9, который, дойд° до противовеса 27, поворачивает его. Далонейшая работа повторяется в том же порядке, как и в предыдущем случае. После загрузки верхней ячейки поддона 9 платформа 10 возвращается в исходное положение, направляющие 14 поднимают, а загруженный поддонами стеллаж 1 скатывают с основания 5 на следующую технологическую операцию.

Разгрузка поддонов 9 из стеллажа 1 происходит следующим образом.

На основание 5 по горизонтальным направляющим 6 закатывают стеллаж 1 с поддонами 9. После этого направляющие Н переводят в горизонтальное положение. При этом подпружиненные опоры направляющих 14 охватывают боковые стойки стеллажа 1. При получении сигнала на привод платформы 10 она из исходного положения поднимается вверх до выхода верхнего датчика 23 на незаполненную ячейку стеллажа 1. В этот момент датчики 23 подают сигнал на останов платформы 10 и на включение конвейера 11 в направлении устройства 22. Крючки-захваты 29, скользя по копиру 30, входят в зацепление с поддоном 9 и поворачиваясь вокруг оси 28, они приподнимают поддон 9 и затаскивают на конвейер 11. Дальнейщая работа происходит в последовательности, обратной загрузке стеллажей 1 поддонами 9.

Технико-экономическая эффективность предлагаемого изобретения заключается в том, что за счет введения в конструкцию устройства поворотных направляющих, выполнения держател{1 в виде вертикально перемещающейся каретки, на которой установлены поворотные направляющие повыщается надежность попадания поддона в стеллаж, тем самым создаются условия для автоматизации процесса загрузки и безопасного .обслуживания устройства. Кроме того, за счет исключения некоторых операций, а также устранения заеданий кассет из-за их смещения относительно ячеек стеллажа, повышается производительность устройства.

Формула изобретения

1. Устройство для загрузки и разгрузки стеллажей поддонами, преимущественно решетами коптильно-сущильных установок, содержащее раму с подъемно-опускной грузонесущей платформой, на которой смонтирован перегрузочный конвейер с шарнирноприкрепленными к нему и установленными на копирные направляющие грузозахватными рычагами, отличающееся тем, что, с целью повыщения производительности устройства при работе с передвижными стеллажами нежест кой рамной конструкции, оно снабжено ограничителями горизонтального смещения стеллажей, включающими в себя закрепленные на боковых сторонах подъемноопускной платформы поворотные направляющие для взаимодействия с боковыми сторонами стеллажей.

2. Устройство по п. 1, отличающееся тем, что каждая поворотная направляющая имеет подпружиненную роликовую опору.

Источники информации, принятые во внимание при экспертизе

1.Загрузчик решет в клети коптильносушильных установок Н29-ИЗА, «Севтехрыбпром.

2.Авторское свидетельство СССР

№ 348462, кл. В 65 G 61/00, 1970 (прототип) .

11 21

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортная складская система | 2016 |

|

RU2643615C2 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| Склад для штучных грузов | 1973 |

|

SU590193A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| Склад для хранения штучных грузов | 1986 |

|

SU1368232A1 |

| Склад для хранения цилиндрических изделий | 1982 |

|

SU1036628A1 |

| Склад для хранения штучных грузов | 1980 |

|

SU956365A1 |

| Грузоподъемная площадка крана-штабелера | 1980 |

|

SU981126A1 |

| Устройство для загрузки гравитационных стеллажей | 1988 |

|

SU1664670A1 |

Ч Ч

.1

16 IS

.

V

5

I/

Ы/4

N

+

Авторы

Даты

1982-09-15—Публикация

1981-02-04—Подача