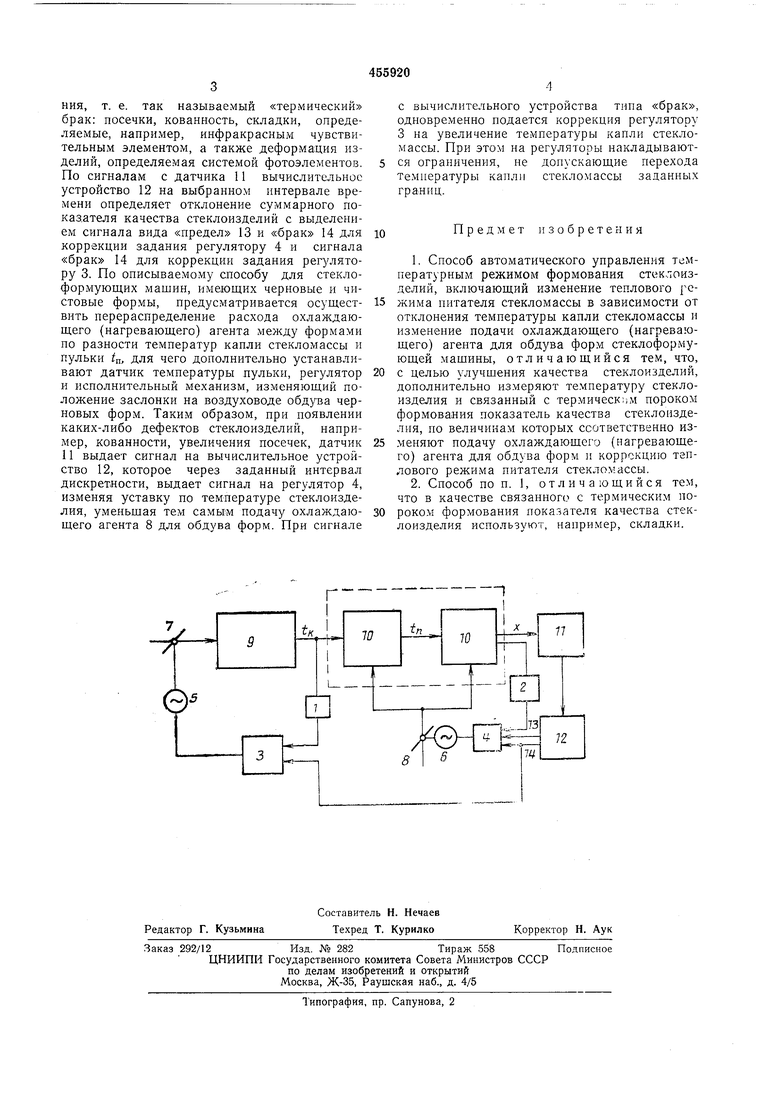

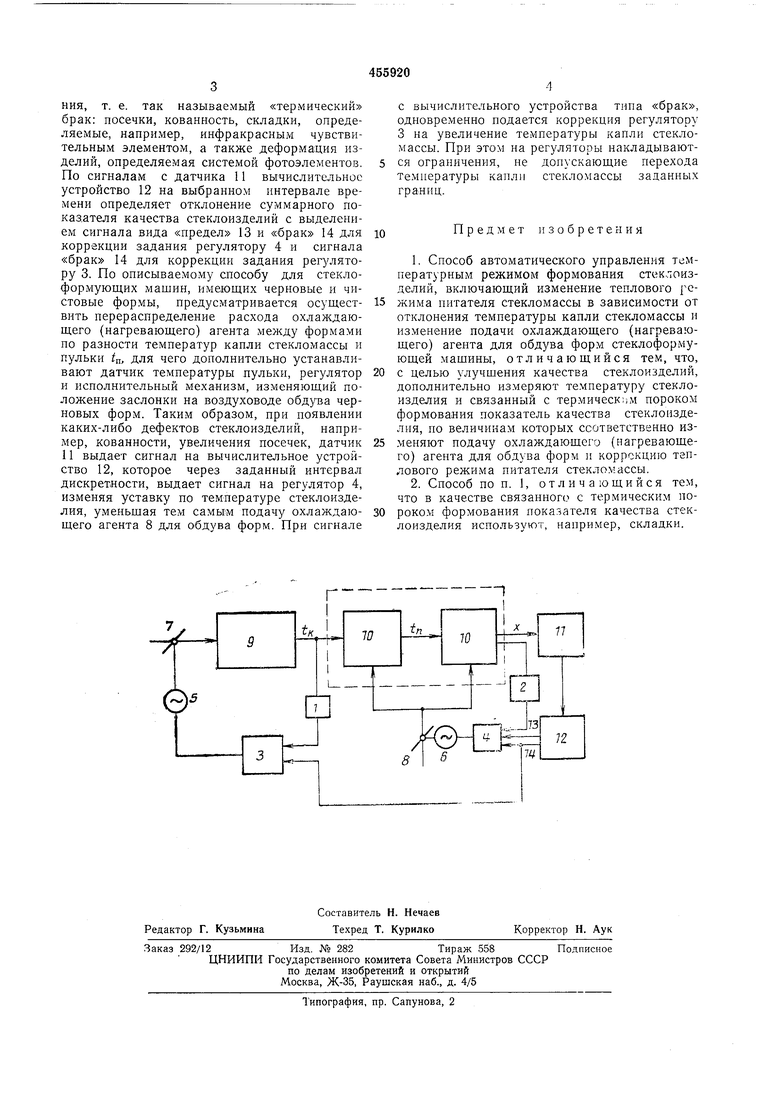

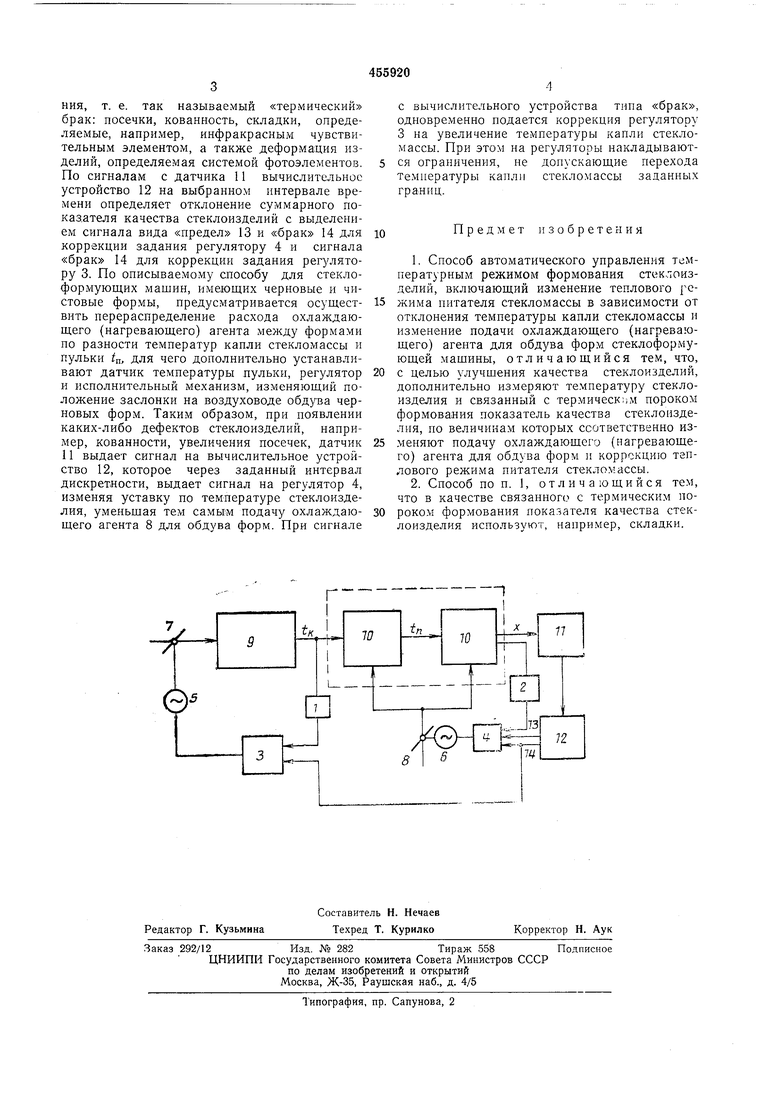

ния, т. е. так называемый «термический брак: посечки, кованность, складки, определяемые, например, инфракрасным чувствительным элементом, а также деформация изделий, определяемая системой фотоэлементов. По сигналам с датчика I1 вычислительное устройство 12 на выбранном интервале времени определяет отклонение суммарного показателя качества стеклоизделий с выделением сигнала вида «предел 13 и «брак 14 для коррекции задания регулятору 4 и сигнала «брак 14 для коррекции задания регулятору 3. По описываемому способу для стеклоформующих машин, имеющих черновые и чистовые формы, предусматривается осуществить перераспределение расхода охлаждающего (нагревающего) агента между формами по разности температур капли стекломассы и пульки tn, для чего дополнительно устанавливают датчик температуры пульки, регулятор и исполнительный механизм, изменяющий положение заслонки на воздуховоде обдува черновых форм. Таким образом, при появлении каких-либо дефектов стеклоизделий, например, кованности, увеличения посечек, датчик 11 выдает сигнал на вычислительное устройство 12, которое через заданный интервал дискретности, выдает сигнал на регулятор 4, изменяя уставку по температуре стеклоизделия, уменьшая тем самым подачу охлаждающего агента 8 для обдува форм. При сигнале

с вычислительного устройства типа «брак, одновременно подается коррекция регулятору 3 на увеличение температуры капли стекломассы. При этом на регуляторы накладываются ограничения, не допускающие перехода те.мпературы каилп стекломассы заданных границ.

Предмет изобретения

1.Способ автоматического управления температурным режимом формования стеклоизделий, включающий изменение теплового режима питателя стекломассы в зависимости от отклонения температуры капли стекломассы и изменение подачи охлаждающего (нагревающего) агента для обдува форм стеклоформующей машины, отличающийся тем, что,

с целью улучшения качества стеклоизде тий, дополнительно измеряют температуру стеклоизделия и связанный с термическим пороком формования показатель качества стеклоизделия, по величинам которых ссответственно изменяют подачу охлаждающего (нагревающего) агента для обдува форм и коррекцию теплового режима питателя стекломассы.

2.Способ по п. 1, отличающийся тем, что в качестве связанного с термическим пороком формования показателя качества стеклоизделия используют, напри.мер, складки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления температурным режимом формования стеклоизделий | 1978 |

|

SU670542A1 |

| Способ управления температурным режимом формования стеклоизделий | 1980 |

|

SU958340A1 |

| Черновой формокомплект к автомату роторного типа для выработки стеклоизделий | 1985 |

|

SU1333659A1 |

| Регулятор веса капли стекломассы на фидерном питателе | 1959 |

|

SU131053A1 |

| ПРЕССУЮЩАЯ ГОЛОВКА СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ | 1998 |

|

RU2130903C1 |

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| СТЕКЛЯННЫЙ ФЛАКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2047574C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СТЕКЛОМАССЫ | 1991 |

|

RU2031088C1 |

| Способ формования стеклоизделий | 1980 |

|

SU977412A1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

Авторы

Даты

1975-01-05—Публикация

1973-05-16—Подача