(54) CnoSxDB ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2032634C1 |

| Способ приготовления цементного шлама | 1983 |

|

SU1161491A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МНОГОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2368642C1 |

| Сырьевая смесь для полученияпОРТлАНдцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU833684A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Способ приготовления цементного сырьевого шлама | 1982 |

|

SU1081141A1 |

| Сырьевая смесь для получения цементного клинкера | 1978 |

|

SU777001A1 |

1

Изофетение относится к производству цементного клинкера и может найти применение в промышленности строительных материалов.

Известен способ получения цементного клинкера, включающий измельчение компонентов - карбон 1тного, глинистого, баритовой руды, их смешение, корректирование силикатного и глиноземного модулей 1фасной глиной и колчеданными огарками ti :

Наиболее близким техническим решением к предлагаемому является способ получения цементного клинкера путем измельчения барийсодержащего шлама, карбонатного и глинистого компонентов, при готовления цементного шлама и последующего обскига 12 д.

Недостатком известных способов является то, что полученная после смешения и корректировки сырьевая смесь влажностью 39-40% обладает очень ниэкой текучестью, в результате чего .ее

нельзя транспортировать по трубопроводу на стадию обжига;

Основной причиной загустевания сырьевой смеси является повышенное содержание гидравлически активных веществ - хлоридов шелочных металлов в жидкой части барийсодержашего шлама.

Коагулирующее влияние ионов хлора связано, по-видимому, с Тем, что они в водной среде снижают толщину гидрат10ных оболочек вокруг твердых частиц, снижая тем самым электроюшетический потенциал что приводит к улучшению ус ловий притяжения частий между собой и в итоге к их слипанию (коагутмцин), а

5 это приводит к загустеванию йырьевой смеси. Для придания сырьевой смеси текучих свойств ее разбавляют водой до текучести 55 мм, однако при этом влалсность смеси возрастает до 44%, что в

20 свою очередь увеличивает расход энергии на стадии .

Цель изобретения - предотвращение загустеванкя шлама.

Поставленная цель достигается тем, что согласно способу получения цементного клинкера путем измельчения барийсодержащего шлама, карбонатного и глинистого компонентов, приготовления цементного ,шлама и последующего обжига, перед измельчением барийсодержащий шлам обезвоживают до влажности 8-18% а при приготовлении цементного шлама используют воду с содержанием хлора if 0,15%.. Обезвоживание барийсодержащего шлама целесообразно вести до остаточной влажности 8-18%.

При частичном обезвоживании барийсодержашего шлама вместе с раствором удаляется часть ионов хлора. Удаление части ионов хлора и замена не более 0,15% хлора, предотвращает влияние коагуляшш - загустевания смеси и, следовательно, позволяет получить смесь с достаточной текучестью при одновременном снижении влажности смеси до 39-41%.

Снижение влажности смеси на 3-5% обеспечивает значительное уменьшение энергозатрат на стадии обжига сырьевой смеси.

Обезвоживание барийсодержащего шлама до остаточной влажности более, чем 18% нецелесообразно, так как количеств ионов хлора, оставшееся с жидкостью в шламе, уже достаточно, чтобы в смеси началась ее коагуляция, т.е. загустевание, а обезвоживание шлама до остаточной влажности менее , чем 8% также нецелесообразно по экономическим соображениям.

В качестве воды, вводимой в смесь, используют, например, сточные воды, предварительно очищенные от ионов хлора до содержания не более 0,15% СЕ или техническую воду. Использование воды, содержащей более 0,15% СС, нецелесоо% азнр, так как приватом значи тельно возрастает загустевание сырьевой смеси.

Способ осуществляют следующим образом.

Барийсодержащий шлам обезвоживают в сушильном аппарате или в естественных условиях до влажности 8-18%, Далее обозвоженный шлам, карбонатный и глитсистый компоненты измельчают порознь или совместно и смешивают. При нёобсодимости корректируют сырьевую смесь по сияикапному и глино-земному модулю и добавляют воду, содержащую менее 0,15% иона хлора до офазования

смеси текучестью 55 мм. Далее сьфьевутю смесь по трубопроводу подают во вращающуюся печь, где при 1450 С ее об|жигают, и выгружают из печи цементньгй клинкер.

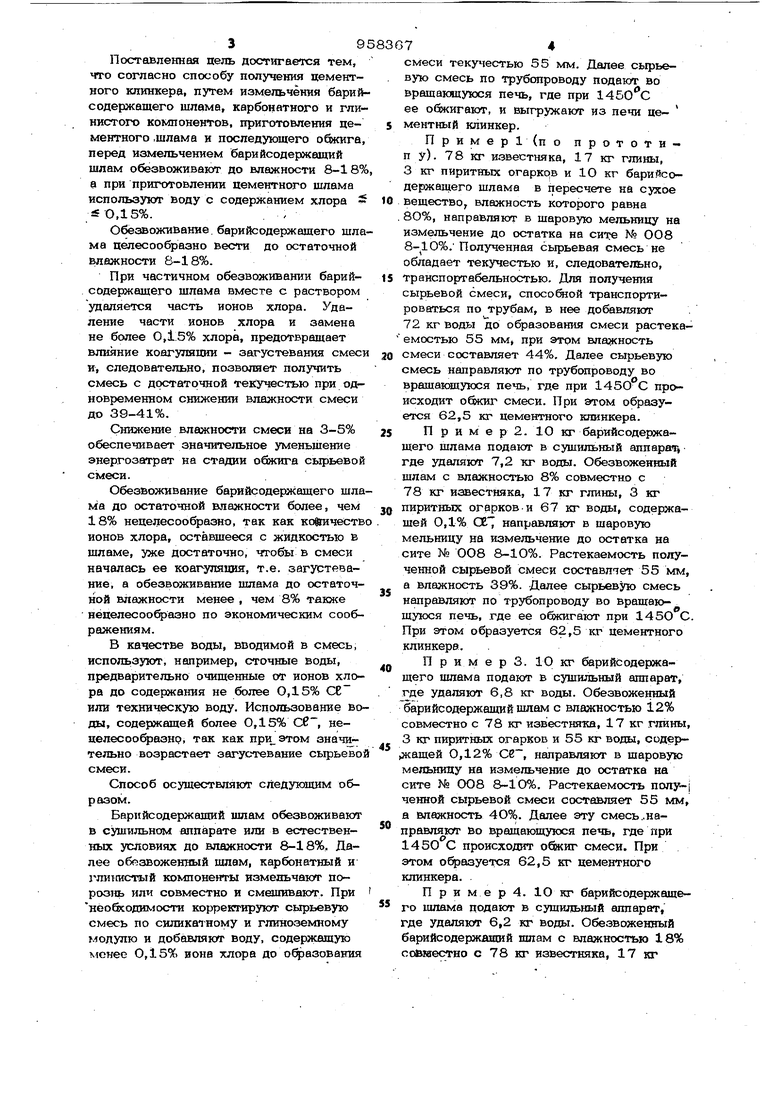

Пример1(по прототипу). 78 кг известняка, 17 кг глины, 3 кг пиритных orapKciB и 1О кг барийсодержащего шлама в пересчете на сухое вещество, влажность которого равна . 8О%, направляют в шаровую мельницу на измельчение до остатка на сите № 008 Полученная сьфьевая смесь не обладает текучестью и, следовательно, транспортабельностью. Для получения сырьевой смеси, способной транспортироваться по трубам, в нее добавляют 72 кг воды до образования смеси растека емостью 55 мм, при этом влажность смеси составляет 44%. Далее сырьевую смесь направляют по трубопроводу во вращающуюся печь, где при 1450 С происходит обмсиг смеси. При этом образуется 62,5 кг цементного клинкера.

П р и м е р 2. 10 кг барийсодержащего шлама подают в сушильный аппарат, где удаляют 7,2 кг воды. Обезвоженный шлам с влажностью 8% совместно с 78 кг известняка, 17 кг глины, 3 кг пиритных огарков-и 67 кг воды, содержащей 0,1% СК, направляют в шаровую мельницу на измельчение до остатка на сите № 008 8-1О%. Растекаемость полученной сырьевой смеси составляет 55 мм, а влажность 39%. Далее сырьевую смесь направляют по трубопроводу во вращаюшуюся печь, где ее обжига ют при 145О С. При этом образуется 62,5 кг цементного клинкера.

П р и м е р 3. 10 кг барийсодержащего шлама подают в сушильный аппарат, где удаляют 6,8 кг воды. Обезвоженный барийсодержащий шлам с влажностью 12% совместно с 78 кг известняка, 17 кг глины, 3 кг пиритных огарков и 55 кг воды, содер- ащей О,12% СС, направляют в шаровую мельницу на измельчение до остатка на сите Ms ОО8 8-10%, Растекаемость полученной сырьевой смеси составляет 55 мм, а влажность 4О%. Далее эту смесь ..направляют во вращающуюся печь, где при 1450 С происходит обжиг смеси. При этом образуется 62,5 кг цементного клинкера.

П р и м е р 4. 10 кг барийсодержащего шлама подают в сушильный еишарат, где удаляют 6,2 кг воды. Обезвоженный барийсодержащий щлам с влажностью 18% совместно с 78 кг известняка, 17 кг

Глины, 3 кг пиритных огарков и 68,2 кг воды, содержащей 0,15% СС, направляют в шаровую мельницу на измельчение до остатка на сите № О08 8-10%. Растекаемость полученной смеси составляет 55 мм, а влажность 41%. Далее эту смесь направляют во вращающуюся печь, где при . происходит обкиг. При этом образуетсл 62,5 кг цементного к ганкера.

П р и м е р 5. 25 кг барийсодержа щего шлама обезвоживают в естественных условиях до влажности 12%. При этом удаляется 17,0 кг воды. Обезвоженный барийсодержащий шлам с влажностью 12% совместно с 78 кг известняка, 17 кг глины и 59 кг воды, содер жащей О,12% СХ, направляют в шаровую мельницу на измельчение до остатка, на сите № ОО8 8-1О%. Растекаемость полученной смеси составляет 55 мм, а влажность 4О%. Далее эту смесь направляю т во врашакядуюся печь/ где при происходит обЬкиг смеси. При этом образуется 62,5кг цементного клинкера.

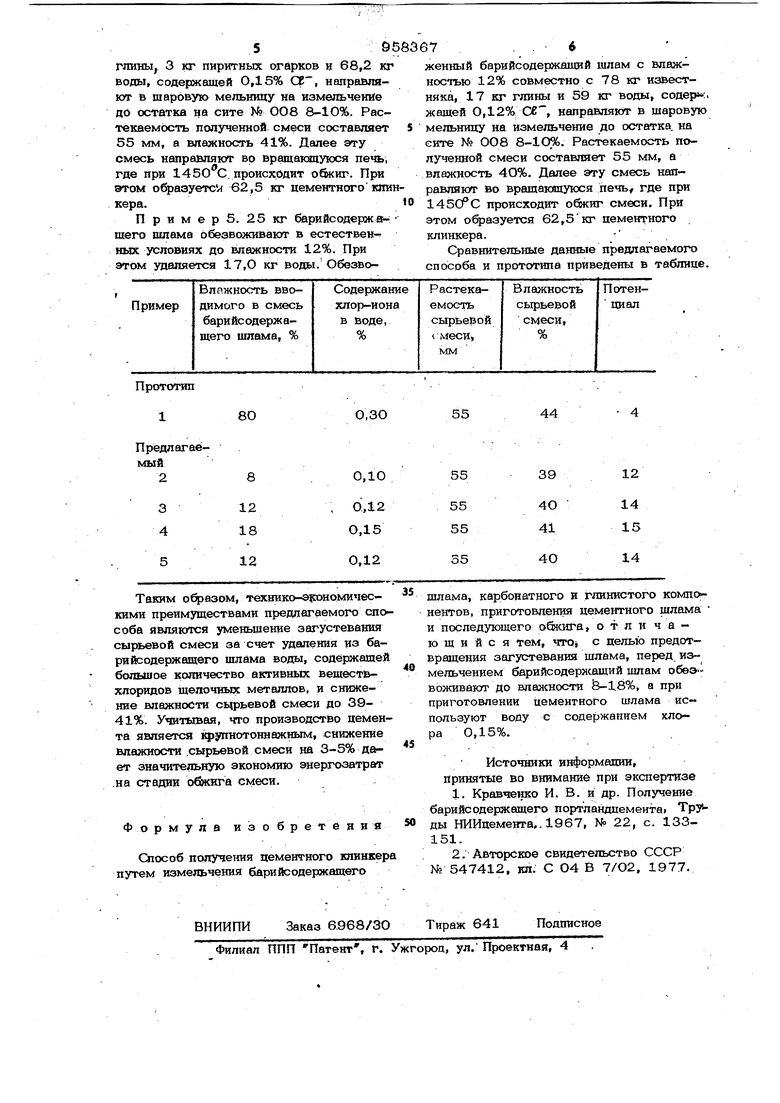

Сравнительные данные предлагаемого способа и прототипа приведены в таблице

Авторы

Даты

1982-09-15—Публикация

1980-10-16—Подача