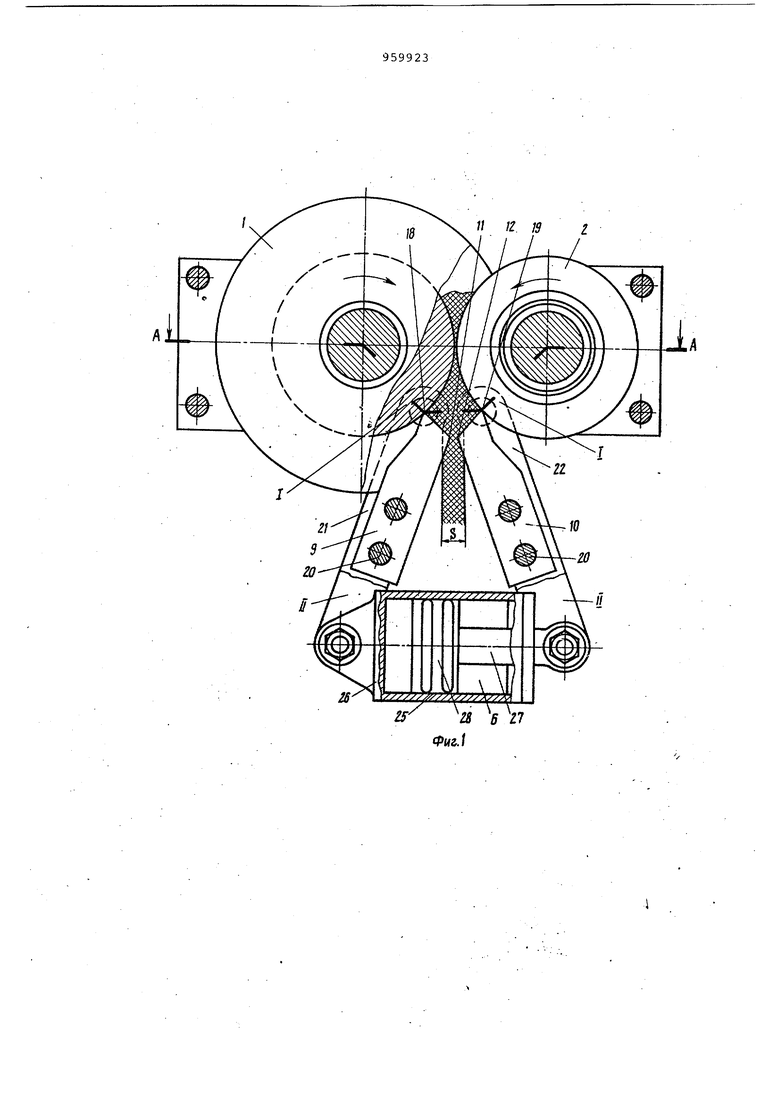

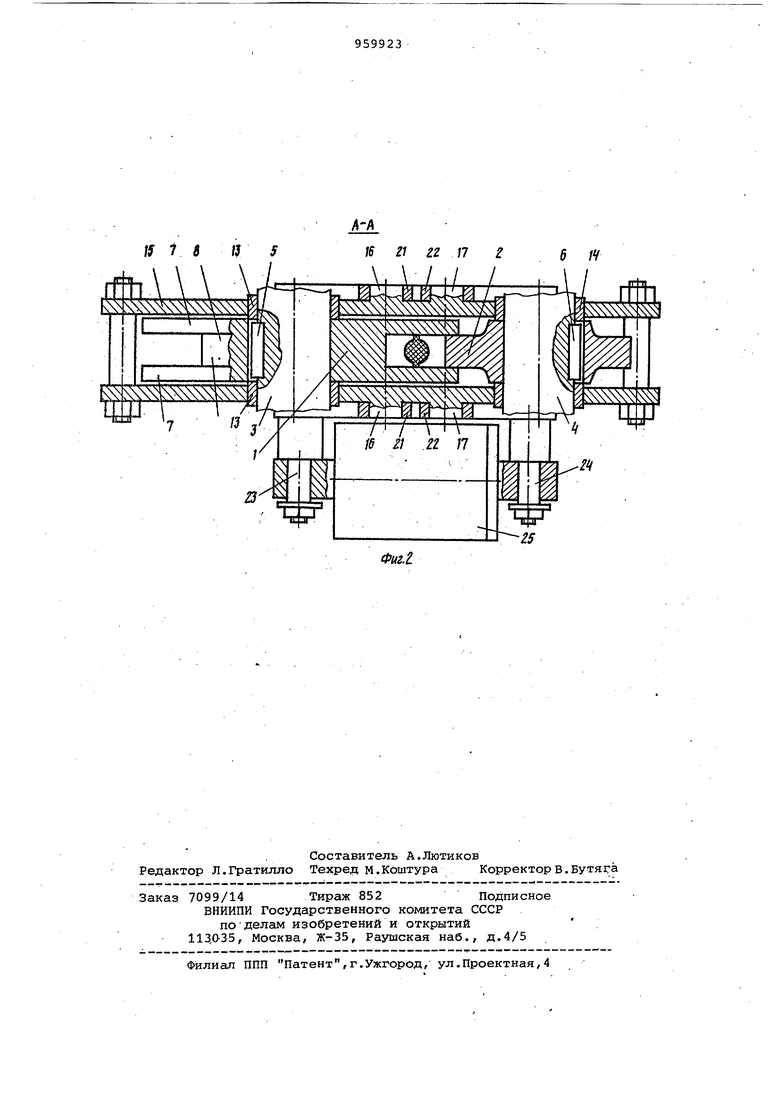

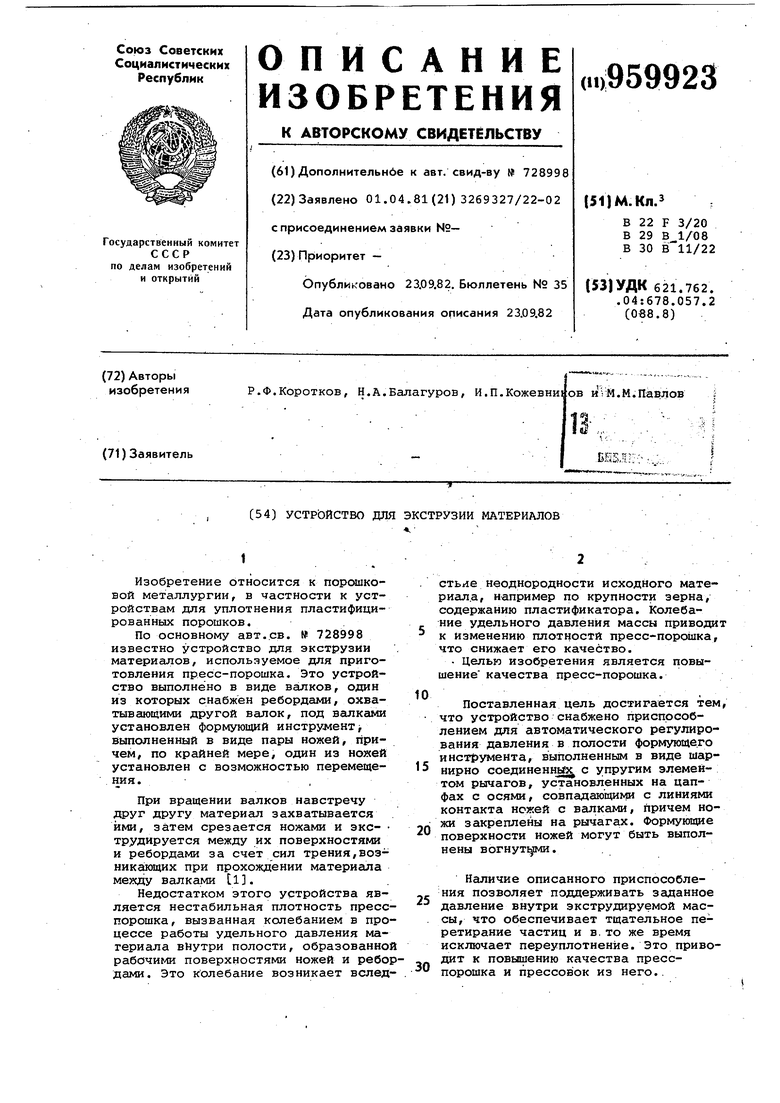

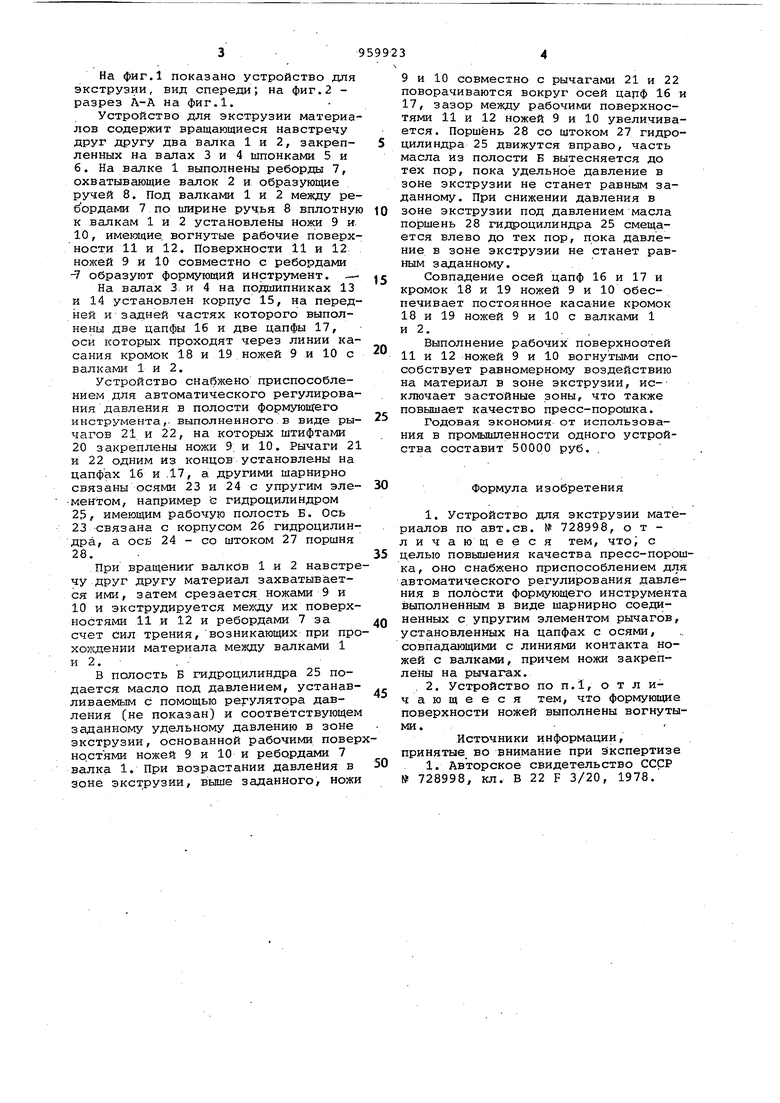

На фиг.1 показано устройство для экструзии, вид спереди; на фиг.2 разрез Л-А на фиг.1. Устройство для экструзии материа лов содержит вращающиеся навстречу друг другу два валка 1 и 2, закрепленных н.а валах 3 и 4 шпонками 5 и б. На валке 1 выполнены реборды 7, охватывающие валок 2 и образующие ручей 8. Под валками 1 и 2 между ре бордами 7 по ширине ручья 8 вплотну к валкам 1 и 2 установлены ножи 9 и 10, имеющие, вогнутые рабочие поверх ности 11 и 12. Поверхности 11 и 12 нолсей 9 и 10 совместно с ребордами -7 образуют формующий инструмент. - На валах 3 и 4 на подшипниках 13 и 14 установлен корпус 15, на перед ней и задней частях которого выполнены две цапфы 16 и две цапфы 17, оси которых проходят через линии касания кромок 18 и 19 ножей 9 и 10 с валками 1 и 2. Устройство снае5жено приспособлением для автоматического регулирования давления в полости формующего инструмента,, выполненного в виде рычагов 21 и 22, на которых штифтами 20 закреплены ножи 9; и 10. Рычаги 2 и 22 одним из концов установлены на цапфах 16 и .17, а другими шарнирно связаны осями 23 и 24 с упругим элементом, например е гидроцилиндром 25, имеющим рабочую полость Б. Ось 23 связана с корпусом 26 гидроцилиндра, а ось 24 - со штоком 27 поршня 28. При вращении вгшков 1 и 2 навстре чу друг другу материал захватывается ими, затем срезается ножами 9 и 10 и экструдируется меходу их поверхностями 11 и 12 и ребордами 7 за счет сил трения, возникающих при про хождении материала между валками 1 и 2. В полость Б гидроцилиндра 25 подается масло под давлением, устанавливаемым с помощью регулятора давления (не показан) и соответствующем заданному удельному давлению в зоне экструзии, основанной рабочими повер но.стями ножей 9 и 10 и ребордами 7 валка 1. При возрастании давления в зоне экструзии, выше заданного, ножи 9 и 10 совместно с рычагами 21 и 22 поворачиваются вокруг осей царф 16 и 17, зазор между рабочими поверхностями 11 и 12 ножей 9 и 10 увеличивается. Поршень 28 со штоком 27 гидроцилиндра 25 движутся вправо, часть масла из полости Б вытесняется до тех пор, пока удельное давление в зоне экструзии не станет равным заданному. При снижении давления в зоне экструзии под давлением масла поршень 28 гидроцилиндра 25 смещается влево до тех пор, пока давление в зоне экструзии не станет равным заданному. Совпадение осей цапф 16 и 17 и кромок 18 и 19 ножей 9 и 10 обеспечивает постоянное касание кромок 18 и 19 ножей 9 и 10 с валками 1 и 2.. Выполнение рабочих поверхностей 11 и 12 ножей 9 и 10 вогнутыми способствует равномерному воздействию на материал в зоне экструзии, исключает застойные зоны, что также повышает качество пресс-порошка. Годовая экономия от использования в промышленности одного устройства составит 50000 руб. Формула изобретения 1. Устройство для экструзии материалов по авт.св. № 728998, отличающееся тем, что с целью повышения качества пресс-порошка, оно снабжено приспособлением для автоматического регулирования давления в полости формующего инструмента выполненным в виде шарнирно соединенных с упругим элементом рычагов, установленных на цапфах с осями, совпадающими с линиями контакта ножей с валками, причем ножи закреплены на рычагах. . 2. Устройство по п.1, о т л ичающееся тем, что формующие поверхности ножей выполнены вогнутыми. Источники информации, принятые, во внимание при экспертизе 1. Авторское свидетельство СССР 728998, кл. В 22 F 3/20, 1978. 19 2s гя V z7 Z.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для экструзии материалов | 1978 |

|

SU728998A1 |

| Устройство для сварки труб | 1983 |

|

SU1094636A1 |

| Мельница-гранулятор | 1973 |

|

SU862967A2 |

| Успокоитель бортовой качки судна | 1985 |

|

SU1369984A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| Устройство для электрохимической размерной обработки | 1980 |

|

SU965692A1 |

| Многопозиционный станок | 1980 |

|

SU944832A1 |

| Рабочая клеть трубопрокатного стана | 1978 |

|

SU768498A2 |

| Станок для гибки проката | 1976 |

|

SU642046A1 |

Авторы

Даты

1982-09-23—Публикация

1981-04-01—Подача