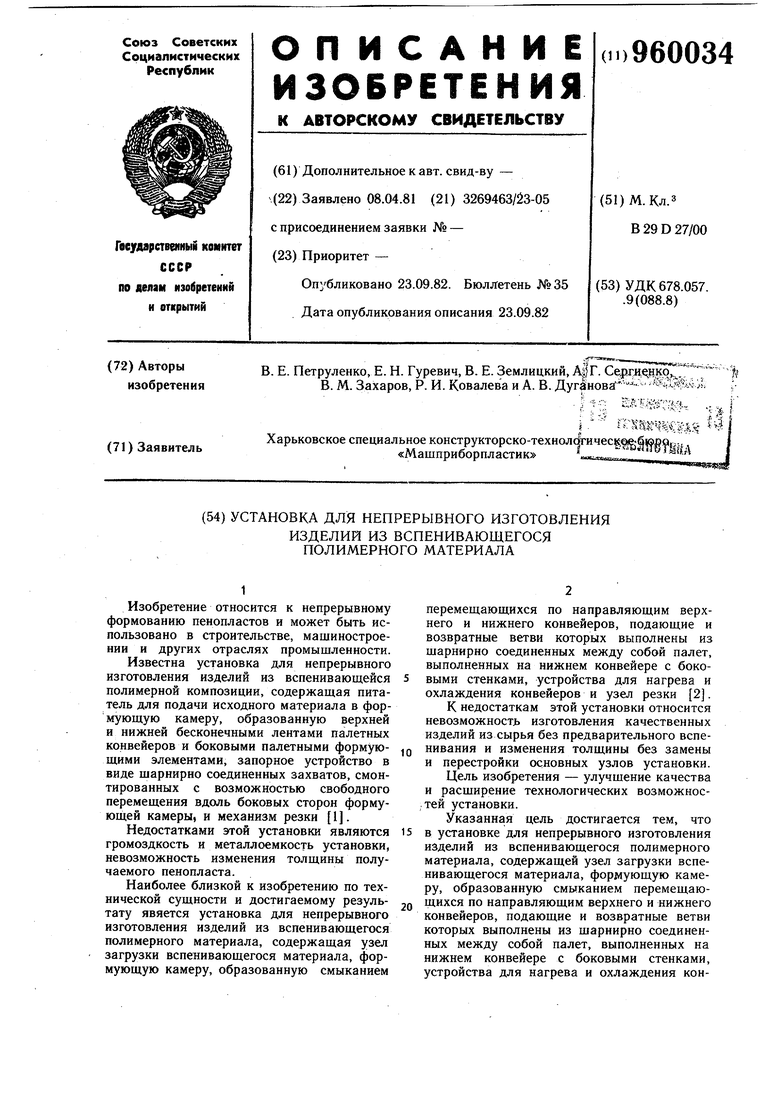

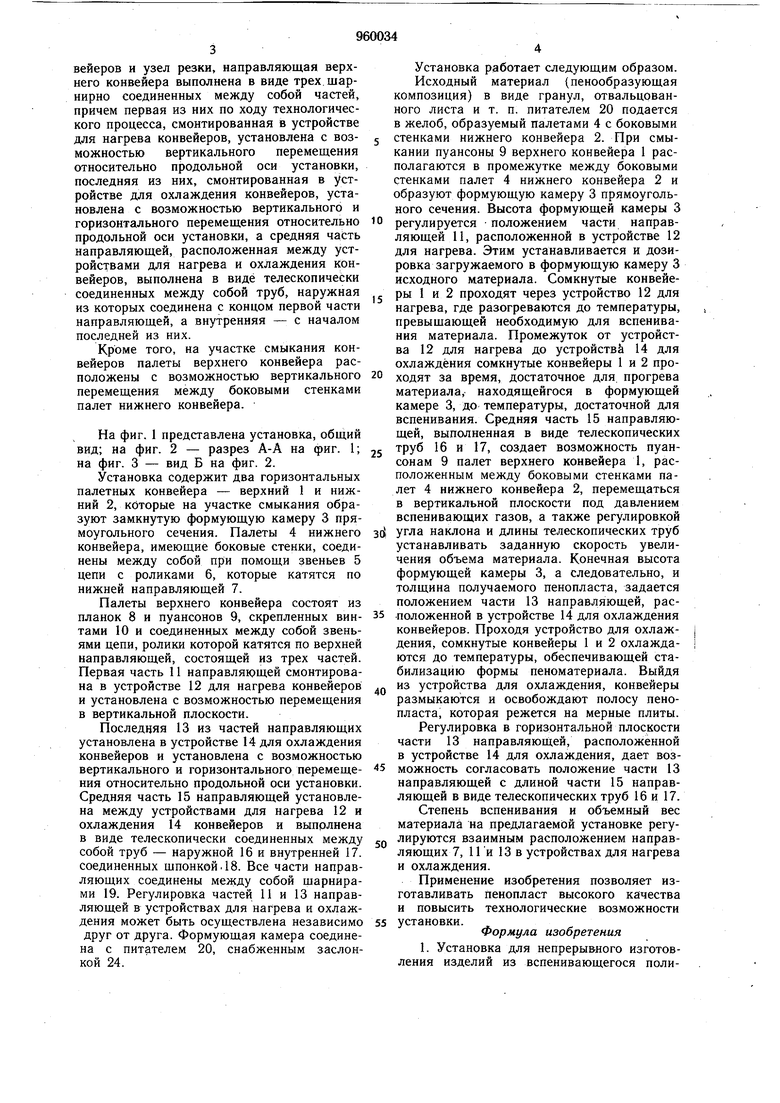

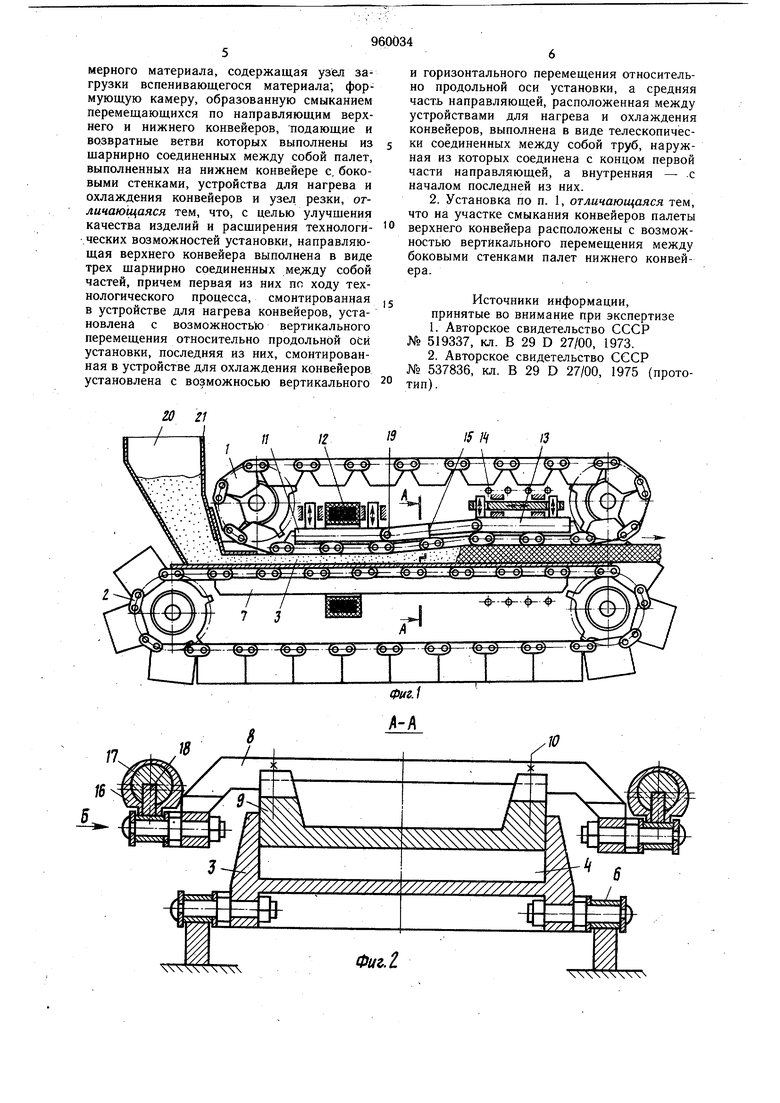

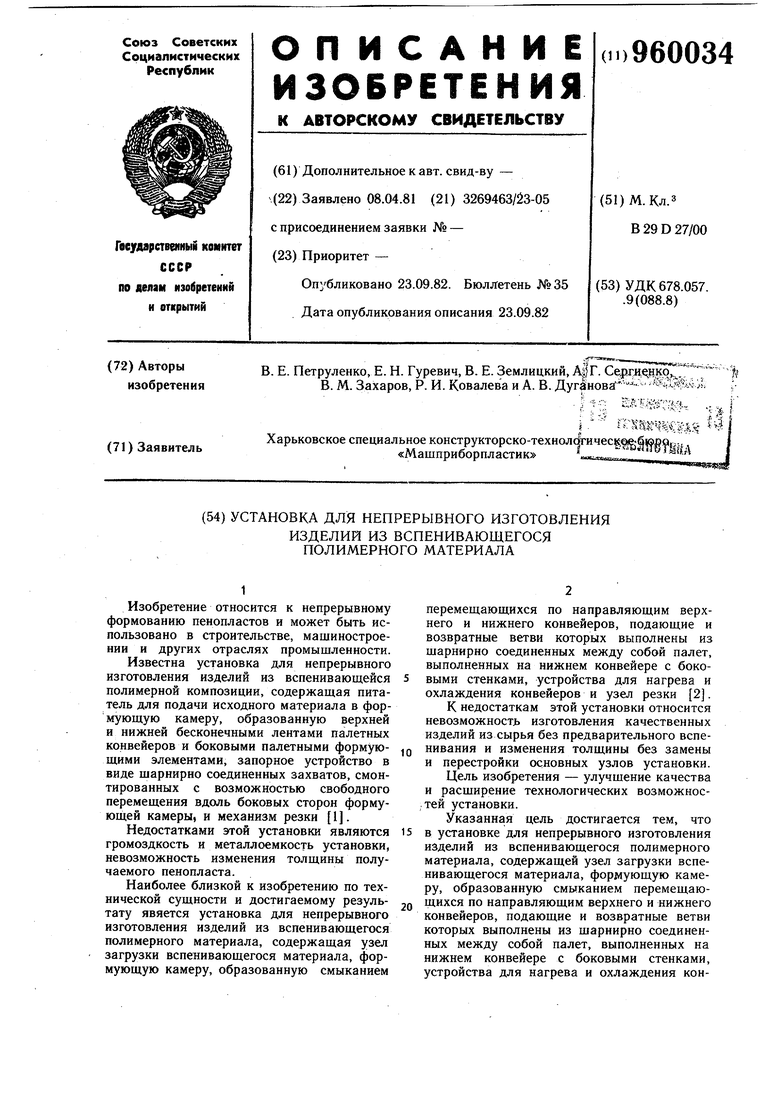

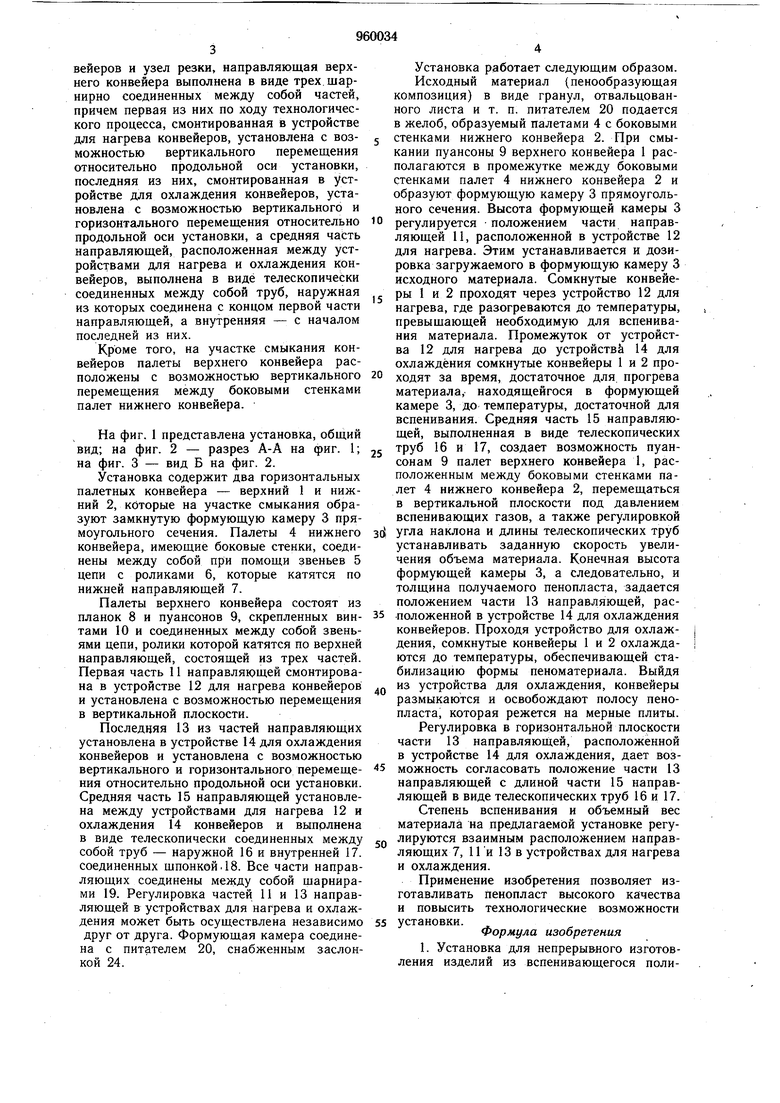

вейеров и узел резки, направляющая верхнего конвейера выполнена в виде трех шарнирно соединенных между собой частей, причем первая из них по ходу технологического процесса, смонтированная в устройстве для нагрева конвейеров, установлена с возможностью вертикального перемещения относительно продольной оси установки, последняя из них, смонтированная в устройстве для охлаждения конвейеров, установлена с возможностью вертикального и горизонтального перемещения относительно продольной оси установки, а средняя часть направляющей, расположенная между устройствами для нагрева и охлаждения конвейеров, выполнена в виде телескопически соединенных между собой труб, наружная из которых соединена с концом первой части направляющей, а внутренняя - с началом последней из них. Кроме того, на участке смыкания конвейеров палеты верхнего конвейера расположены с возможностью вертикального перемещения между боковыми стенками палет нижнего конвейера. На фиг. 1 представлена установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2. Установка содержит два горизонтальных палетных конвейера -- верхний 1 и нижНИИ 2, которые на участке смыкания образуют замкнутую формующую камеру 3 прямоугольного сечения. Палеты 4 нижнего конвейера, имеющие боковые стенки, соединены между собой при помощи звеньев 5 цепи с роликами 6, которые катятся по нижней направляющей 7. Палеты верхнего конвейера состоят из планок 8 и пуансонов 9, скрепленных винтами 10 и соединенных между собой звеньями цепи, ролики которой катятся по верхней направляющей, состоящей из трех частей. Первая часть 11 направляющей смонтирована в устройстве 12 для нагрева конвейеров и установлена с возможностью перемещения в вертикальной плоскости. Последняя 13 из частей направляющих установлена в устройстве 14 для охлаждения конвейеров и установлена с возможностью вертикального и горизонтального перемещения относительно продольной оси установки. Средняя часть 15 направляющей установлена между устройствами для нагрева 12 и охлаждения 14 конвейеров и выпрлнена в виде телескопически соединенных между собой труб - наружной 16 и внутренней 17. соединенных щпонкой.18. Все части направляющих соединены между собой щарнирами 19. Регулировка частей 11 и 13 направляющей в устройствах для нагрева и охлаждения может быть осуществлена независимо друг от друга. Формующая камера соединена с питателем 20, снабженным заслонкой 24. Установка работает следующим образом. Исходный материал (пенообразующая композиция) в виде гранул, отвальцованного листа и т. п. питателем 20 подается в желоб, образуемый палетами 4 с боковыми стенками нижнего конвейера 2. При смыкании пуансоны 9 верхнего конвейера 1 располагаются в промежутке между боковыми стенками палет 4 нижнего конвейера 2 и образуют формующую камеру 3 прямоугольного сечения. Высота формующей камеры 3 регулируется положением части направляющей 11, расположенной в устройстве 12 для нагрева. Этим устанавливается и дозировка загружаемого в формующую камеру 3 исходного материала. Сомкнутые конвейеры 1 и 2 проходят через устройство 12 для нагрева, где разогреваются до температуры, превыщающей необходимую для вспенивания материала. Промежуток от устройства 12 для нагрева до устройстве 14 для охлаждения сомкнутые конвейеры 1 и 2 проходят за время, достаточное для прогрева материала, находящейгося в формующей камере 3, до температуры, достаточной для вспенивания. Средняя часть 15 направляющей, выполненная в виде телескопических РУ создает возможность пуансонам 9 палет верхнего конвейера 1, расположенным между боковыми стенками палет 4 нижнего конвейера 2, перемещаться в вертикальной плоскости под давлением вспенивающих газов, а также регулировкой угла наклона и длины телескопических труб устанавливать заданную скорость увеличения объема материала. Конечная высота формующей камеры 3, а следовательно, и толщина получаемого пенопласта, задается положением части 13 направляющей, рас.положенной в устройстве 14 для охлаждения конвейеров. Проходя устройство для охлаждения, сомкнутые конвейеры 1 и 2 охлаждаются до температуры, обеспечивающей стабилизацию формы пеноматериала. Выйдя из устройства для охлаждения, конвейеры размыкаются и освобождают полосу пенопласта, которая режется на мерные плиты. Регулировка в горизонтальной плоскости части 13 направляющей, расположенной в устройстве 14 для охлаждения, дает возможность согласовать положение части 13 направляющей с длиной части 15 направляющей в виде телескопических труб 16 и 17. Степень вспенивания и объемный вес материала на предлагаемой установке регулируются взаимным расположением направляющих 7, И и 13 в устройствах для нагрева и охлаждения. Применение изобретения позволяет изготавливать пенопласт высокого качества и повысить технологические возможности установки. Формула изобретения 1- Установка для непрерывного изготовления изделий из вспенивающегося полимерного материала, содержащая узел загрузки вспенивающегося материала; формующую камеру, образованную смыканием перемещающихся по направляющим верхнего и нижнего конвейеров, подающие и возвратные ветви которых выполнены из щарнирно соединенных между собой палет, выполненных на нижнем конвейере с, боковыми стенками, устройства для нагрева и охлаждения конвейеров и узел резки, отличающаяся тем, что, с целью улучшения качества изделий и расширения технологи.ческих возможностей установки, направляющая верхнего конвейера выполнена в виде трех шарнирно соединенных между собой частей, причем первая из них по ходу технологического процесса, смонтированная в устройстве для нагрева конвейеров, установлена с возможностью вертикального перемещения относительно продольной оси установки, последняя из них, смонтированная в устройстве для охлаждения конвейеров установлена с возможносью вертикального

20 Z1

//////////7///7//,

У///////////////Л

Фиг.1 И горизонтального перемещения относительно продольной оси установки, а средняя часть направляющей, расположенная между устройствами для нагрева и охлаждения конвейеров, выполнена в виде телескопически соединенных между собой труб, наружная из которых соединена с концом первой части направляющей, а внутренняя - .с Началом последней из них. 2. Установка по п. 1, отличающаяся тем, что на участке смыкания конвейеров налеты верхнего конвейера расположены с возможностью вертикального перемещения между боковыми стенками палет нижнего конвейера. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 519337, кл. В 29 D 27/00, 1973. 2.Авторское свидетельство СССР № 537836, кл. В 29 D 27/00, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из пенопласта | 1990 |

|

SU1773723A1 |

| Установка для изготовления блоков пенопласта | 1986 |

|

SU1391931A1 |

| Установка для непрерывного изготовления изделий из вспенивающейся полимерной композиции | 1973 |

|

SU519337A1 |

| Устройство для непрерывного производства блоков пенопласта | 1975 |

|

SU537836A1 |

| Установка для изготовления блоков пенопласта | 1987 |

|

SU1782771A1 |

| УСТРОЙСТВО И СПОСОБ НЕПРЕРЫВНОГО ФОРМИРОВАНИЯ ПРОТЯЖЕННОГО ЭЛЕМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПЕНОПЛАСТА, УСТАНОВКА, СОДЕРЖАЩАЯ УКАЗАННОЕ УСТРОЙСТВО, И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ ПЕНОПЛАСТА | 2008 |

|

RU2502597C2 |

| Установка для непрерывного изготовления слоистых изделий на основе вспенивающейся полимерной композиции | 1981 |

|

SU1004135A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПЛАСТА | 1992 |

|

RU2026188C1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| Установка для непрерывного изготовления слоистых панелей | 1981 |

|

SU1090576A1 |

Авторы

Даты

1982-09-23—Публикация

1981-04-08—Подача