Изобретение относится к способу получения малеинового ангидрида. Известен способ получения малеино вого ангидрида окислением бутана на P/V/Fe катсшизаторе 13. Однако выход целевого продукта низкий и не достигает 30 вес.%. Наиболее близким к предлагаемому является способ получения малеинового ангидрида окислением бутана молекулярным кислородом в паровой фазе при 300-650°С в присутствии каташиза тора, содержащего фосфор и ванадий в окисленной форме и дополнительно содержащий в качестве активатора цин медь, висмут или литий, при этом ато ное соотношение P/V/ активатор соста ляет 0,5-5/1/0,05-0,5. Выход целевог продукта 94% при 12. Однако известный способ имеет недостаточно высокий выход целевого пр дукта. Лель изобретения - увеличение выхода целевого продукта. Поставленная цель достигается спо собом получения малеинового ангидрида каталитическим окислением бутана г.юлекулярным кислородом в паровой фа зе при 330-480 С в присутствии ката лизатора, содержащего фосфор и ванадий в окисленной форме, дополнительно содержащий кобальт при соотношении составных частей в катализаторе, равном 1,10-1,14:1:0,10-0,25. Пример 1. Изготовление в водной среде катализатора P/V/O, используемого в качестве контрольного образца, и получение активированных предлагаемых катализаторов. Растворяют при обратном течении 65,1 вес.ч. пятиокисиванадия в 1000 ч. концентрированной соляной ких::лоты. После 4 ч нагрева при обратном течении добавляют активатор, поддерживают кипение в течение 2 ч. при обратном течении, затем добавляют фосфорную кислоту. Кипение при обратном течении поддерживают в течение б ч дополнительно, а затем раствор выпаривают до сухости. Твердый остаток высуюивают при 120°С в течение 12 ч, крупные дробят, а затем нагревают при 350°С в течение 4 ч. После остывания остаток размалывают и просеивгиот на сите, содержа- щем 36 ячеек на см. К порошку добавляют графит в количестве, достаточном для того, чтобы смесь содержала

его 1 вес.%,.и прессуют в таблетки размером 5 мм. Таблетки дробят, а часть, проходящая через сито с отверстием в 1,6 мм, и не прошедшая через сито с отверстиями в 1 мм, служит для загрузки реактора.

В табл. 1 указано количество и природа применяемого активатора и добавленное количество фосфорной кислоты на 65,1 ч по весу пятиокиси ванадия.

Пример 2. Приготовление в спиртовой среде катализатора .P/V/0, -используемого в качестве контрольного образца, и активированных предлагаемых катализаторов.

В 1000 вес.ч , растворителя добавляют в суспенции 227,35 вес.ч. пятиокиси ванадия и желаемое количество активирующего металла.

Через погруженную трубу добавляют 330 вес.ч, соляной кислоты в сухом газообразном виде с такой скоростью, чтобы температура непревышала 40°С. Пятиокись ванадия растворяется.

С другой стороны, в 250 вес.ч. растворителя растворяют требуемое количество фосфорной кислоты. Первый раствор добавляют ко второму и нагревают при обратном течении полученную таким образом смесь в течение 90 миЗатем выпаривают растворитель и высушивают твердый остаток при 150°С в течение 6 ч.

После охлаждения остаток размалывают, просеивают и превращают в таблетки , как описано в примере 1. Таблетки размалывают, а часть размером в 1-1,5 мм служит для загрузки реактора .

А табл. 2 показано количество иапользуемого активатора, природа раст ворителя и количество фосфорной кислоты, применяемрй для 227, 35 вес.ч. пятиокиси ванадия.

В следующих примерах приводится выход, полученный с помощью предлагаемого катализатора.

Катализатор помещают в стеклянный микрореактор с внутренним диаметром 8 мм, снабженный термометрической оболочкой с наружным диаметром 4 мм. Объем катализатора равен 4,15 мп, Время нахождения равно отношению объегла катализатора в расход смешивания воздух-бутан, вычисленному - в мл/с в нормальных условиях температуры и давления ( и 760 мм рт. ст.). Ввкод малеинового ангидрида .равен отношению, умноженному на 100, веса полученного ангидрида к весу введенного бутана.

Пример 3. Выход, полученный с помощью предлагаемых активаторов, в среднем равен или превышает наивысший выход, полученный по известному способу C2J, который составляет 94 вес.% для температуры 476°С и ,со временем контакта 4,09 с (если выразить результаты известного способа в нормальных условиях температуры и давления). Результаты приведены в табл. 3.

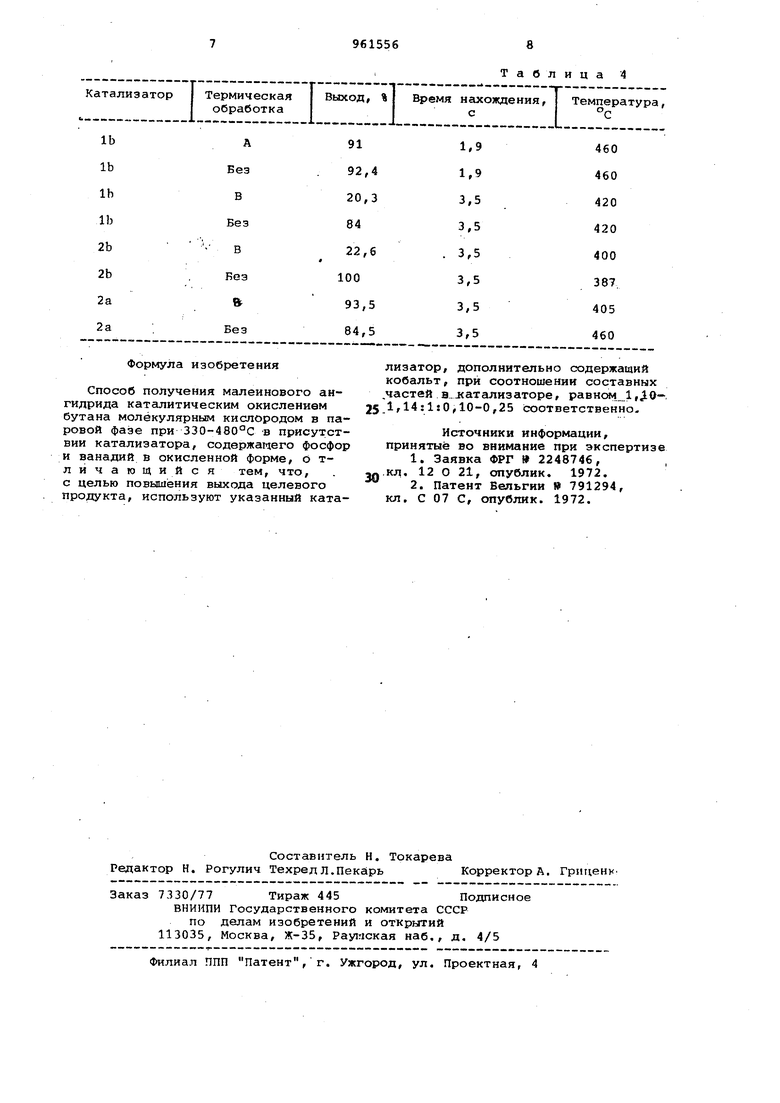

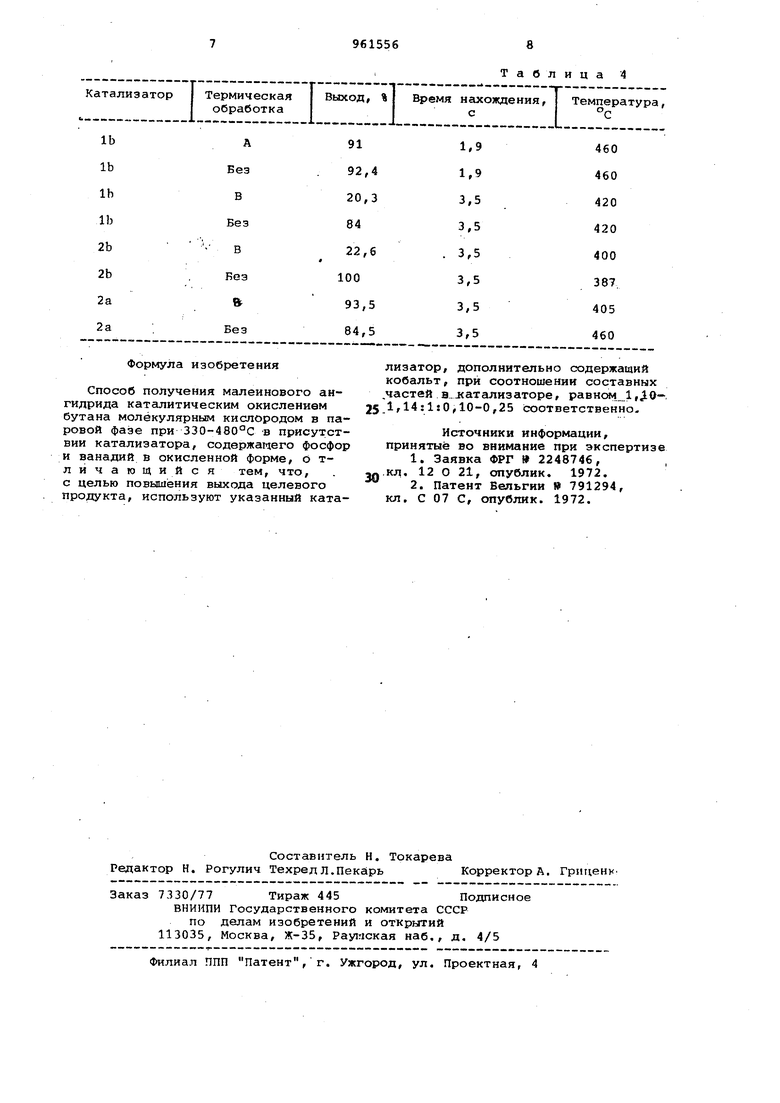

Пример 4. Добавление предлагаемых активаторов позволяет обойтис без термической обработки, которая требуется для катализаторов V/P.

Результаты приведены в табл. 4.

Термическая обработка (А) заключа ется в нагревании катализатора на воздухе с пространственной скоростью в 120 об./об./ч. до , а затем в поддержании этой температуры в течение 1 ч.

Температура затем доводится до 414°С -в атмосфере воздух-бутан .(1,5% объема) при скорости в 120 об. газа/ /об,катализатора/ч.

Пространственная скорость затем доводится до 700 об./об./ч, в то время как катализатор нагревают примерно до 470°С со скоростью примерно 5-10°С в час.

Термическая обработка (В) заключается в нагреве катализатора до со скоростью минуту (в потоке воздуха при скорости 1,5 об./об./ми Такую температуру поддерживают в тече ние 2 ч.

Тегипература затем доводится от 380 до 480°С со скоростью 3°С в минуту, в то В1ремя как пропускают поток воздух-бутан, содержащий 1,5 об.% бутана при расходе . 1,5 об./Об./мин. Температура при 480°С и расход смеси воздух-бутан сохраняются в течение 16 ч. Затем температуру снижают до 420°С, в то время как увеличивают расход смеси до 17 об,/об./мин. При этом температуру регулируют таким образом, чтобы преобразование бутана составляло 90%.

Катализаторы, не подвергающиеся термической обработке, подвергаются начиная от окружающей температуры расходу смеси воздух-бутан (1,5% объема), рассчитанному таким образом, чтобы добитьая требуемого времени нахождения, а температура повышается с максимальной скоростью, что обеспечивает нагрев микрореактора.

Таблица 1

Иэвестннй катгшиэатор

450 450 480 . 453 431 405 387 410 405 432 330

Таблица 3

Формула изобретения

Способ получения малеинового ангидрида каталитическим окислением бутана молекулярным кислородом в паровой фазе при 330-480°С в присутствии катализатора, содержащего фосфор и ванадий в окисленной форме, О тличагощийся тем, что, с целью повышения выхода целевого продукта, используют указанный катаТаблица 4

лизатор, дополнительно содержащий кобальт, при соотношении составных .частей в катализаторе, равном 1 ,0-, 1,14:1:0,10-0,25 сгаответственно.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-23—Публикация

1974-08-02—Подача