Изобретение относится к устройствам для транспортирования деталей на линиях обработки.

Известно транспортирующее устройство, содержащее неподвижную и подвижную рамы, причем последняя связана с помощью кривошипов с двуплечим Г-образным рычагом, плечо которого соединено с приводом ij.

Однако известное устройство не обеспечивает требуемую точность шаговых перемещений груза из-за скольжения на носителе в момент подъема и опускания груза.,

Наиболее близким к предлагаемому является транспортирующее устройотво для подачи деталей, содержащее неподвижную рейку и параллельно ей расположенную подвижную рейку г связанную с кривошипно-шатунныммеханизмом, имеющим направляющие шатунов. Транспортирование деталей осуществляется подвижной рейкой, которая в процессе движения по замкнутой траектории, близкой эллиптической, подхватывает детали и шаговыми перемещениями по неподвижным рейкам подает их в зону обработки прессом. После обработки деталь удаляется за пределы пресса.Для изменения, шага перемещения дет талей и траектории движения подвижных реек в этом устройстве изменяют соответственно радиус кривошипа и точку присоединения ползуна на внутреннем плече рычага. Траектория движения подвижных реек, отличающаяся от круговой при постоянной частоте вращения приводного вал,а,. принята

10 с целью снижения скорости движения деталей относительно неподвижных реек , что повышает плавность съема и укладки деталей С 2}.

Однако это устройство имеет не15удовлетворительную точность .позиционирования деталей,сложность переналадки при изменении размеров транспортируемых деталей по длине, а также ограниченную длину пути тран20спортирования деталей. Кроме того, надежность работы транспортирующего устройства низка из-за поломок в результате нестабильного захвата деталей подвижными рейками и образу25 ющегося навала деталей в зоне обработки или на неподвижных рейках.

Недостатком этого устройства является также неудовлетворительная точность позиционирования вследствие

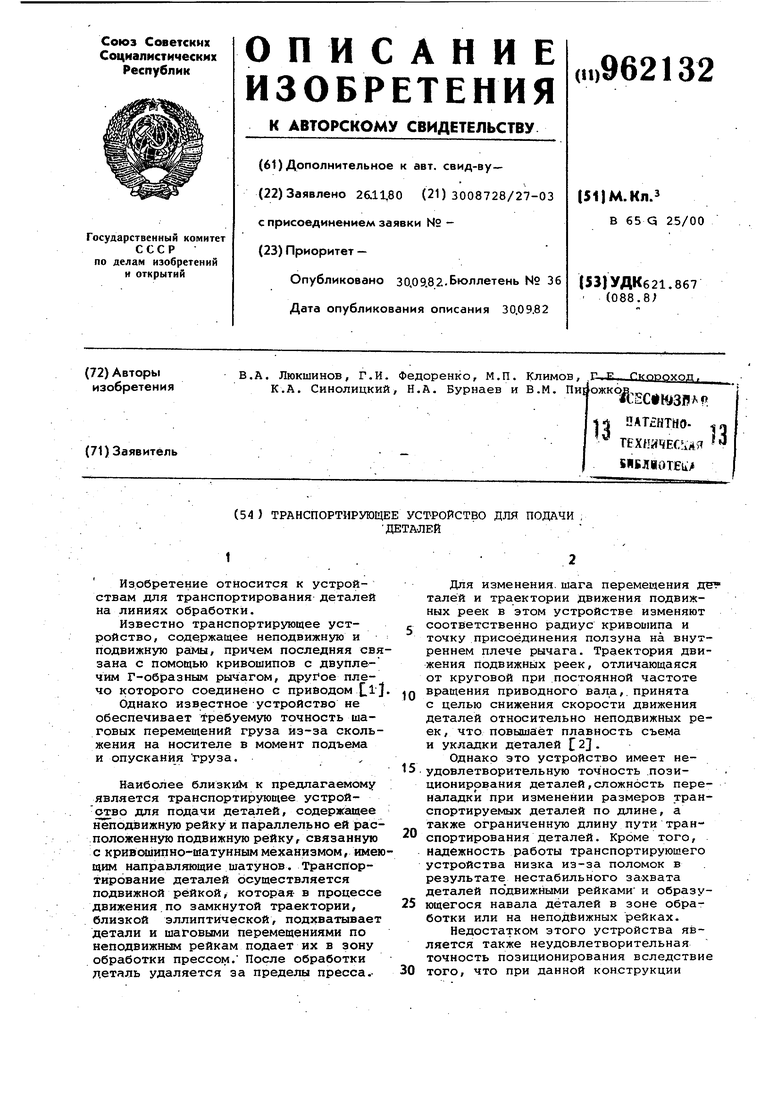

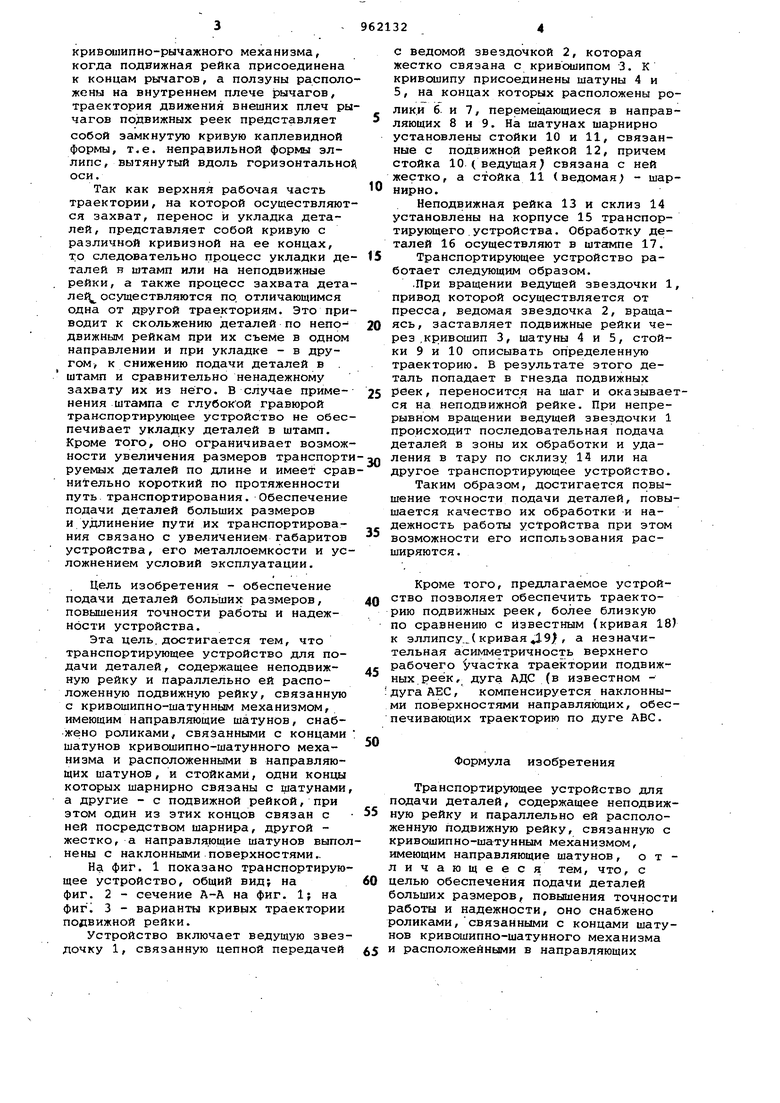

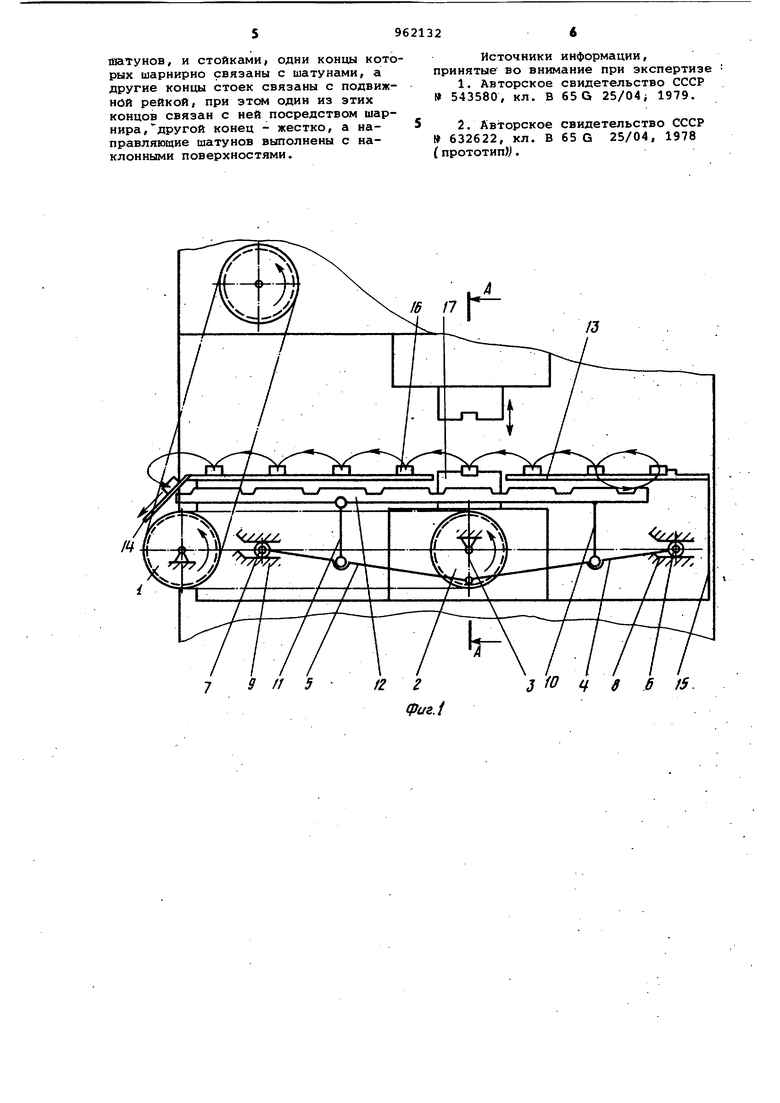

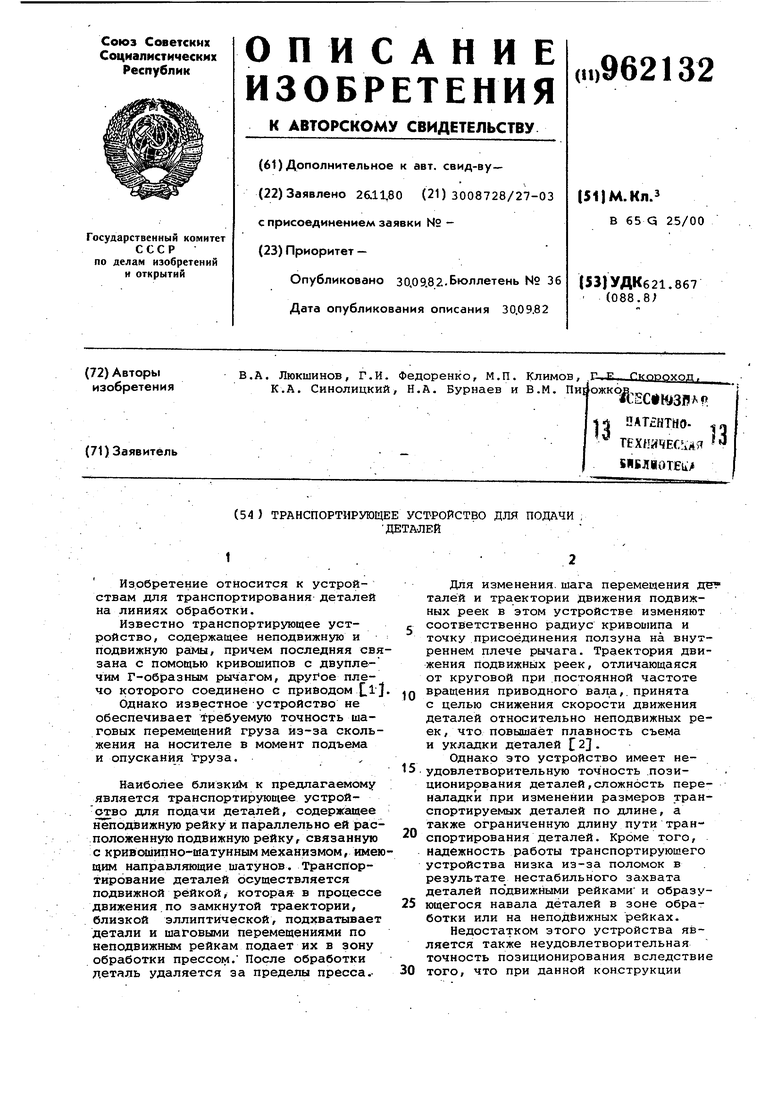

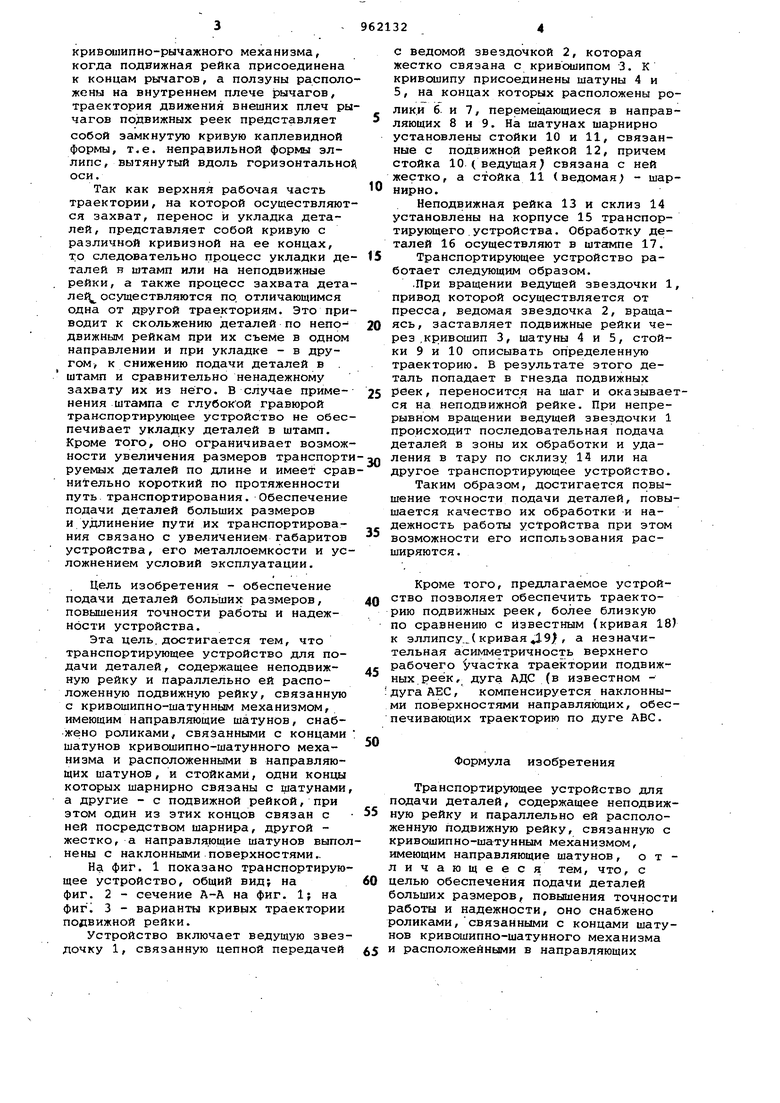

30 того, что при данной конструкции кривоишпно-рычажного механизма, когла подвижная рейка присоединена к концам рычагов, а ползуны располо жены на внутреннем плече рычагов, траектория движения внешних плеч ры чагов подвижных реек представляет собой замкнутую кривую каплевидной формы, т.е. неправильной формы эллипс, вытянутый вдоль горизонтально оси. Так как верхняя рабочая часть траектории, на которой осуществляют ся захват, перенос и укладка деталей , представляет собой кривую с различной кривизной на ее концах, то следовательно процесс укладки де талей в штамп или на неподвижные рейки, а также процесс захвата дета ле{ осуществляются по. отличающимся одна от другой траекториям. Это при водит к скольжению деталей по неподвижным рейкам при их съеме в одном направлении и при укладке - в другом, к снижению подачи деталей в . штамп и сравнительно ненадежному захвату их из него. В случае применения штампа с глубокой гравюрой транспортирующее устройство не обес печивает укладку деталей в штамп. Кроме того, оно ограничивает возмож ности увеличения размеров транспорт руемых деталей по длине и имеет сра нительно короткий по протяженности путь транспортирования. Обеспечение подачи деталей больших размеров и удлинение пути их транспортирования связано с увеличением габаритов устройства, его металлоемкости и ус ложнением условий эксплуатации. Цель изобретения - обеспечение подачи деталей больших размеров, повышения точности работы и надежности устройства. Эта цель, достигается тем, что транспортирующее устройство для подачи деталей, содержащее неподвижную рейку и параллельно ей расположенную подвижную рейку, связанную с кривошипно-шатунньам механизмом, имеющим направляющие шатунов, снабжено роликами, связанными с концами шатунов кривошипно-шатунного механизма и расположенными в направляющих шатунов, и стойками, одни концы которых шарнирно связаны с шатунами а другие - с подвижной рейкой, при этом один из этих концов связан с ней посредством шарнира, другой жестко, а направляющие шатунов выпо нены с наклонными поверхностями.. Hci фиг. 1 показано транспортирую щее устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг1 3 - варианты кривых траектории подвижной рейки. Устройство включает ведущую звез дочку 1, связанную цепной передачей с ведомой звездочкой 2, которая жестко связана с кривошипом 3. К кривсяиипу присоединены шатуны 4 и 5, на концах которых расположены ролик.и 6. и 7, перемещающиеся в направляющих 8 и 9. На шатунах шарнирно установлены стойки 10 и 11, связанные с подвижной рейкой 12, причем стойка 10 (ведущая связана с ней жестко, а стойка 11 (ведомая; - шарнирно. Неподвижная рейка 13 и склиз 14 установлены на корпусе 15 транспортирующего .устройства. Обработку деталей 16 осуществляют в штампе 17. Транспортирующее устройство работает следующим образом. .При вращении ведущей звездочки 1, привод которой осуществляется от пресса, ведомая звездочка 2, вращаясь, заставляет подвижные рейки через .кривошип 3, шатуны 4 и 5, стойки 9 и 10 описывать определенную траекторию. В результате этого деталь попадает в гнезда подвижных реек, переносится на шаг и оказывается на неподвижной рейке. При непрерывном вращении ведущей звездочки 1 происходит последовательная подача деталей в зоны их обработки и удаления в тару по склизу 14 или на другое транспортирующее устройство. Таким образом, достигается повышение точности подачи деталей, повышается качество их обработки и надежность работы устройства при этом возможности его использования расширяются . Кроме того, предлагаемое устройство позволяет обеспечить траекторию подвижных реек, более близкую по сравнению с известным (кривая 18) к эллипсу.,( кривая Д 9) , а незначительная асимметричность верхнего рабочего Участка траектории подвижных реек, дуга АДС (в известном дугаАЕС, компенсируется наклонными поверхностями направляющих, обеспечивающих траекторию по дуге ABC. Формула изобретения Транспортирующее устройство для подачи деталей, содержащее неподвижную рейку и параллельно ей расположенную подвижную рейку, связанную с кривошипно-ша-тунным механизмом, имеющим направляющие шатунов, отличающееся тем/ что, с целью обеспечения подачи деталей больших размеров, повышения точности работы и надежности, оно снабжено роликами, связанными с концами шатунов кривошипно-шатунного механизма и расположенными в направляющих

шатунов, и стойками одни концы которых шарнирно связаны с шатунами, а другие концы стоек связаны с подвижной рейкой, при этом один из этих концов связан с ней посредством шарнира, другой конец - жестко, а направляющие шатунов выполнены с наклонными поверхностями.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 543580, кл. В 65G 25/04 1979.

2.Авторское свидетельство СССР 632622, кл. В 65 G 25/04, 1978

(прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортирующее устройство для подачи деталей | 1977 |

|

SU632622A1 |

| КОМБИНИРОВАННЫЙ МЕХАНИЗМ СО СЛОЖНЫМ ДВИЖЕНИЕМ ВЫХОДНЫХ ЗВЕНЬЕВ | 2006 |

|

RU2303520C1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| Устройство для подачи заготовок в рабочую зону пресса | 1981 |

|

SU969380A1 |

| КОМБИНИРОВАННЫЙ МЕХАНИЗМ СО СЛОЖНЫМ ДВИЖЕНИЕМ ВЫХОДНЫХ ЗВЕНЬЕВ | 2006 |

|

RU2331507C1 |

| Устройство для подачи деталей | 1981 |

|

SU1018763A1 |

| Устройство для укладки в пакет металлических чушек | 1983 |

|

SU1162715A1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

| Швейная машина | 1989 |

|

SU1668505A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

6 f5.

Фиг2

АА

1В

Авторы

Даты

1982-09-30—Публикация

1980-11-26—Подача