Изобретение относится к микробиологической промышленности и может быть использовано при получении микробных заменителей сычужного фермента, для очистки молокосвертывающего фермента от целлюлозолитических, липолитических примесей и снижения бактериальной обсемеиенности в препаратах микробного реннина, полученных из культуры грибов Mucor pusillus, Mucor michei.

Известен способ очистки молокосвертывающего ферментного препарата из Mucor pusillus, Mucor michei путем обработки его раствора бентони том, затем проводят фракционирование этанолом в количестве от 0,5V

до 2,5V 1.

Однако данный способ очистки не обеспечивает удаления целлюлозолитических и липолитических примесей. Кроме того, получаемые по этому способу молокосвертывающие препараты загрязнены бактериальной микрофлорой, ухудшающей их качества. Бактериальная микрофлора загрязняет готовые сыры ir оказывает побочное неуправляемое действие на вкусовые качества и физические свойства сзыров при длительном хранении. Целлюлазныё примеси, содержащиеся в получаемых препаратах, оказывают разрушающее действие на хлопчатобумажные.прессы используемые в сыроделии для формирования сыров. Липолитические ферменты также оказывают отрицательное действие на процесс изготовления сыров. С действием липаз на жиры молока увеличивается содержание свободных жирных кислот

10 в молочной сыворотке и сгустке, уменьшается выход сыра, развивается более пресный вкус сыра и изменяются физические .характеристики сыров.

Цель изобретения - удаление липаз15ных и целлюлозных примесей и снижение бактериальной микрофлоЕял в препа ратах Реннинопузиллин и Ренниномиин Указанная цель достигается способом очистки молокосвертывающего фер20ментного препарата из Mucor pusillus, Mucor michei, включающим обработку водного раствора ферментного препарата бентонитом и фракционирование этанолом при соотношении объемов

25 этанола и обрабатываемого раствора (0,5-2,5):, причем после обработки баитонитом ферментный раствор вьщерживают при рН 2,8-3,0 в течение 2040 мин,затем подвергают тепловой об30. работке при 50-55° с и рН 5,5-6,0 в

течение 10-20 мин, после чего в раствор добавляют перекись водорода до концентрации 0,05-0,4% и вьвдерживают при той же температуре в течение 1020 мин.

Пример. К 100 мл 5,0%-ного водного раствора технического препарата Реннинопузиллин добавляют 2 г бентонита и перемешивают 20 мин. Отработанный бентонит и нерастворимый материал отделяют центрифугировани- : ем при 3000 об/мин 20 мин. В полученном растворе доводят рН до 2,8 добавлением 2,0 М НС1, раствор выдер;живают 30 мин, затем к раствору .добавляют 2,0 М NaOH до рН 6,0 и раствор нагревают до 5 С, При этой температуре ферментный раствор выдерживают 15 мин и .затем добавляют 1,0 мл 25%-ной На.О, после чего выдерживают при 55°С в течение 15 мин. После охлаждения i раствору добавляют 50 мл (0,5V) этанола, балластный осадок отделяют центрифугированием при 3000 об/мин, а затем к супернатанту добавляют 250 мл. (2,5V) этанола. Образовавшийся осадок собирают, центрифугированием при 3000 об/мин в течение 15 мин и сублимационно высушивают. Аналогично данному примеру проводят процесс очистки с препаратом Ренниномиин.

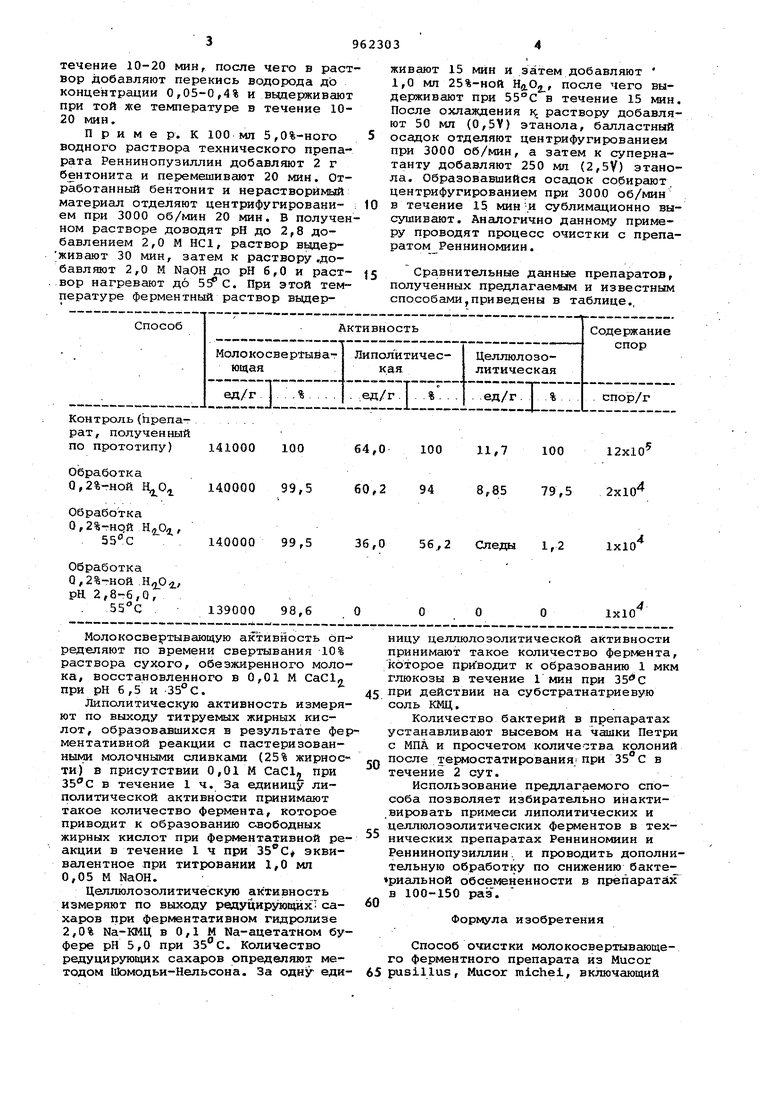

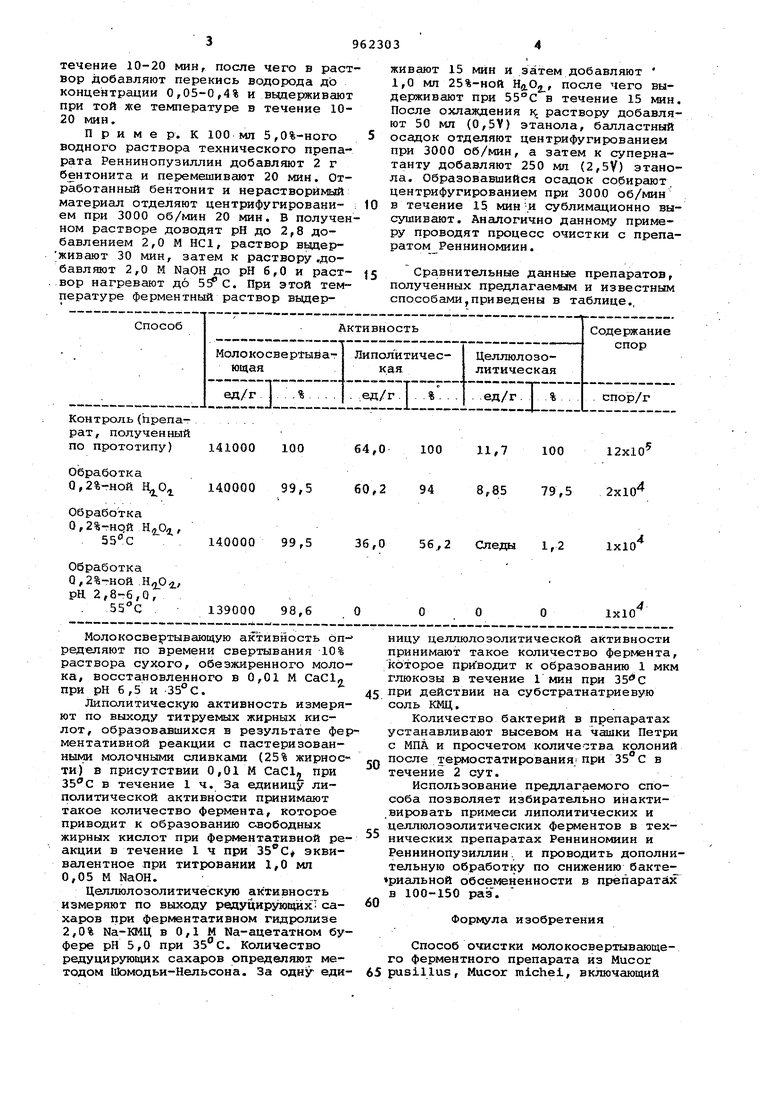

Сравнительные данные препаратов, полученных предлагаемым и известным способами,приведены в таблице.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки молокосвертывающего фермента | 1979 |

|

SU854978A1 |

| Способ получения пищевого вещества | 1975 |

|

SU576010A3 |

| Способ получения молокосвертывающей протеиназы @ @ @ 1-8 | 1982 |

|

SU1110801A1 |

| СПОСОБ ФЕРМЕНТАТИВНОЙ РАСШЛИХТОВКИ ХЛОПКОСОДЕРЖАЩИХ ТКАНЕЙ | 1993 |

|

RU2068901C1 |

| КОМПОЗИЦИЯ ДЛЯ ФЕРМЕНТАТИВНОГО ДЕГУММИРОВАНИЯ МАСЛА | 2015 |

|

RU2680690C2 |

| Способ получения молокосвертывающего фермента для производства сыра | 1975 |

|

SU688137A3 |

| Способ дестабилизации микробного сычужного фермента | 1980 |

|

SU1109054A3 |

| Способ получения молокосвертывающего ферментного препарата | 1986 |

|

SU1395672A1 |

| Способ получения молокосвертывающего фермента из биомассы плодовых тел высших грибов | 2022 |

|

RU2815049C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОКОСВЕРТЫВАЮЩЕГО ФЕРМЕНТА | 2006 |

|

RU2354698C2 |

141000

100

140000 99,5

140000 99,5

139000 98,6

Молокосвертывающую активность 6пределяют по времени свертывания 10% раствора сухого, обезжиренного молока, восстановленного в 0,01 М СаС1л при рН 6,5 и -35°С.

Липолитическую активность измеряют по выходу титруемых жирных кислот, образовавшихся в результате ферментативной реакции с пастеризованными молочными сливками (25% жирности) в присутствии 0,01 М СаС1й при в течение 1 ч. За единицу липолитической активности принимают такое количество фермента, которое приводит к образованию свободных жирных кислот при ферментативной реакции в течение 1 ч при эквивалентное при титровании 1,0 мл 0,05 М NaOH.

Целлюлозолитическую активность измеряют по выходу редуцирующих сахаров при ферментативном гидролизе 2,0% Na-КМЦ в 0,1 М Na-ацетатном буфере рН 5,0 при . Количество редуцирующих Сахаров определяют методом Шомодьи-Нельсона. За одну еди100 11,7 100 12x10

94 8,85 79,5 2x10

56J2 Следы 1,2 1x10

О

О

1x10

ницу целлюлозолитической активности принимают такое количество фермента, которое приводит к образованию 1 мкм глюкозы в течение 1 мин при 35С 45 при действии на субстратнатриевую соль КМЦ.

Количество бактерий в препаратах устанавливают высевом на чашки Петри

с МПА и просчетом количества колоний после термостатирования; при 35 С в

течение 2 сут.

Использование предлагаемого способа позволяет избирательно инакти.вировать примеси липолитических и целлюлозолитических ферментов в технических препаратах Ренниномиин и

Рениинопузиллин и проводить дополнительную обработку по снижению бакте риальной обсемененности в препаратах

в 100-150 раз. 60

Формула изобретения

Способ очистки молокосвертывающего ферментного препарата из Mucor 65 pusillus, Mucor michei, включающий

Обработку его водного раствора бентонитом и фракционирование этанолом при соотношении объемов этанола и обрабатываемого раствора (0,5-2,5): отличающийся тем, что, с целью обеспечения очистки от примесей целлюлазы, липазы и снижения бактериальной зарс1женности, ферментный раствор после обработки бентонитом выдерживают пря рН 2,8-3,0 в течение 20-40 мин, затем подвергают тепловой

обработке при 50-5500 и рН ,0 в течение 10-20 мин, после чего в раствор добавляют перекись водорода до концентрации 0,05-0,4% и вьщерживают при той же температуре в течение 1020 мии.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-30—Публикация

1980-12-25—Подача