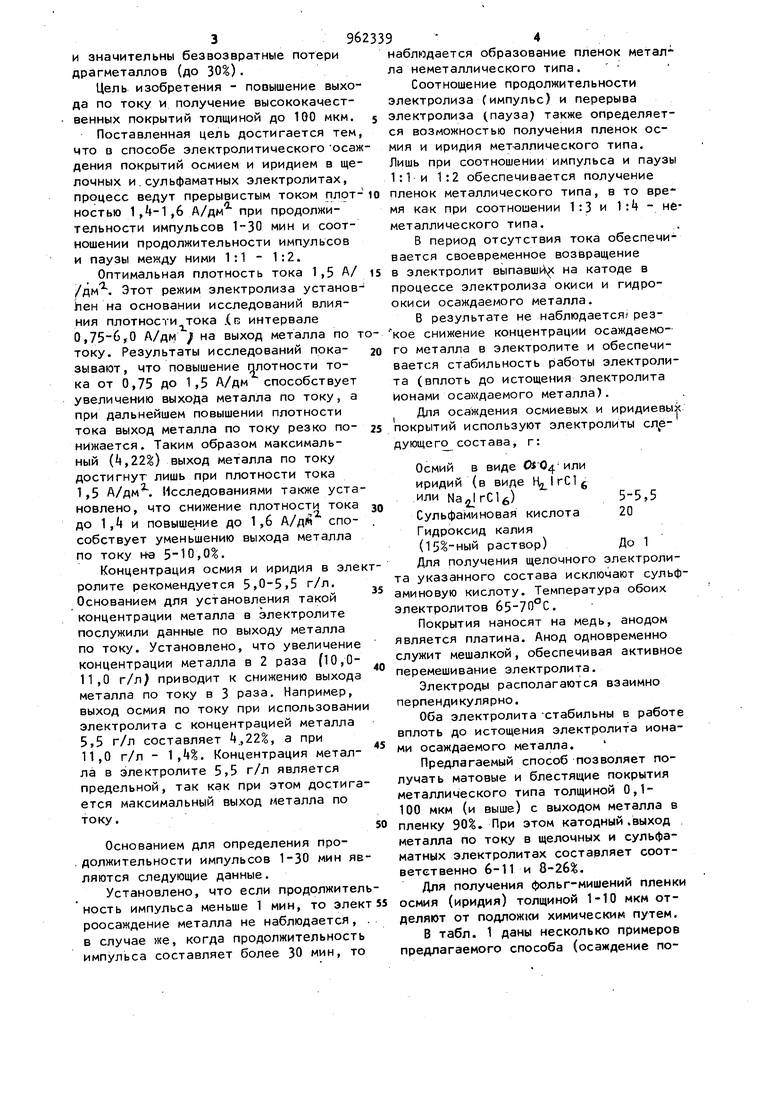

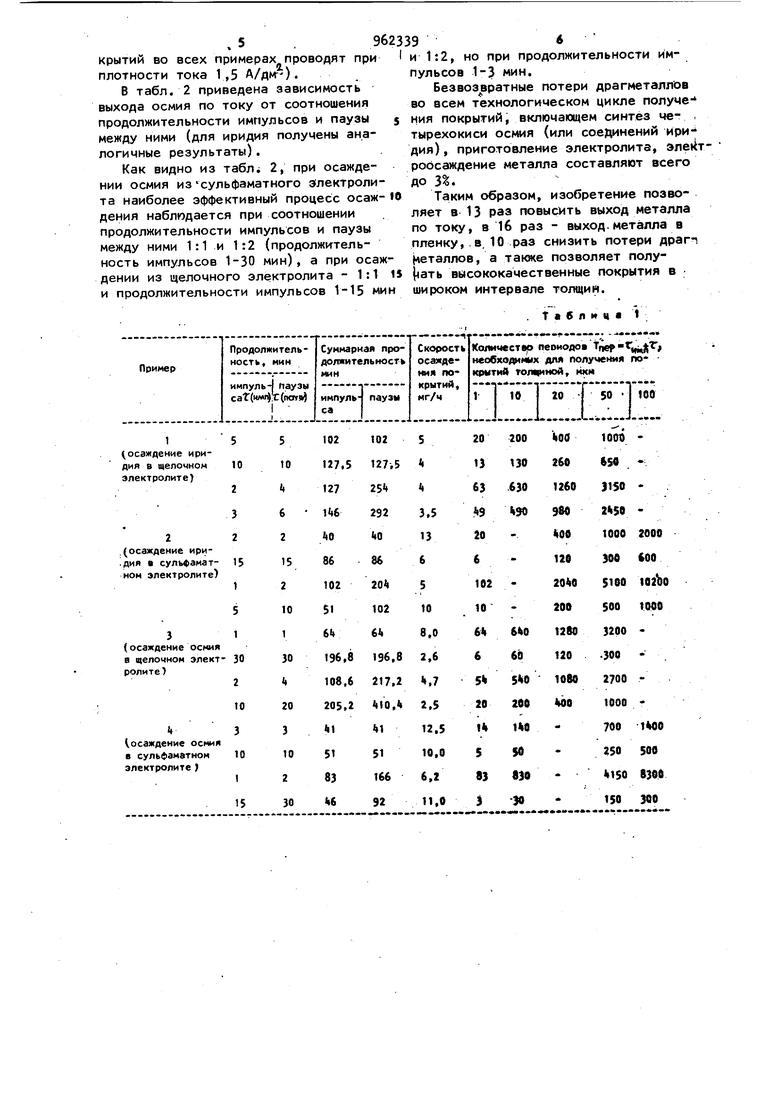

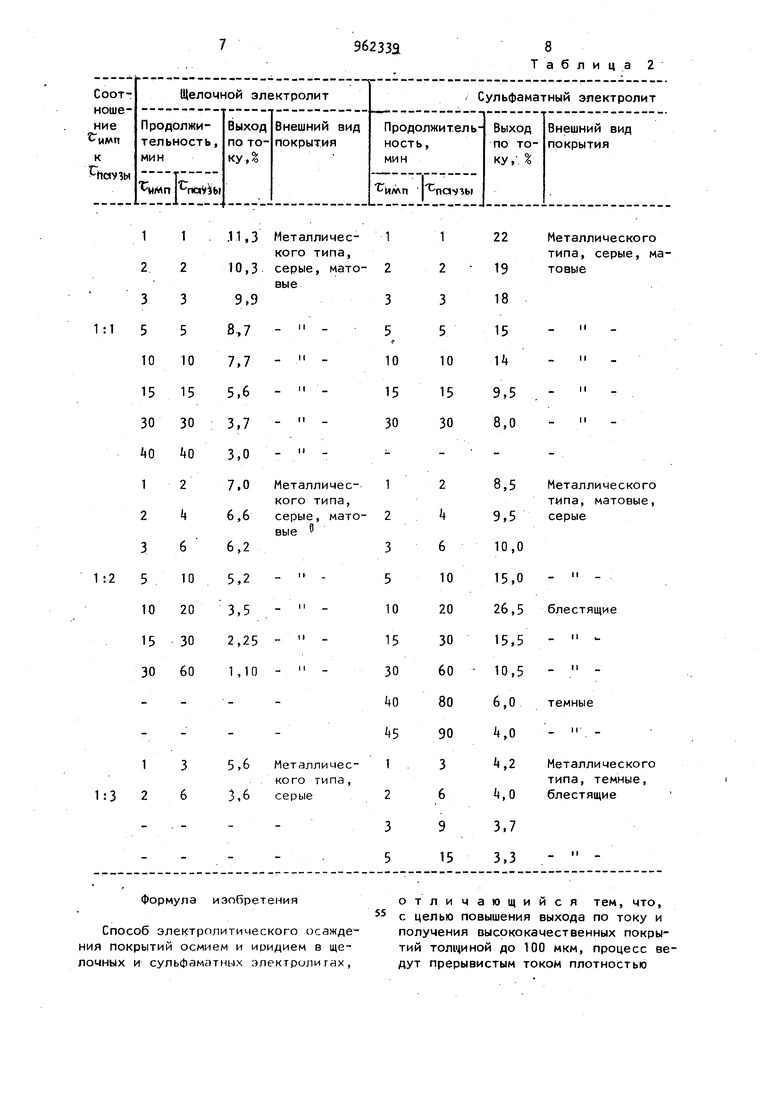

ИзобретеТГие относится к гальваностегии, в частности к электролитическому осаждению покрытий осмием и иридием, и может быть использовано как для получения покрытий толщиной 0,1100 мкм, так и для получения тонких пленок и 0ольг-мишеней из изотопов металлов, широко используемых в ядерно-физических и других исследованиях Известен способ электролитического осаждения платины в щелочном элек ролите с использованием прерывистого тока при продолжительности импульсов 20 мин и паузы ними 1-2 мин, обеспечивающий получение покрытий ограниченной толщины 10-20 мкм LVj Однако при использовании данного способа для осаждения осмия и иридия не удается получать качественных покрытий - за 20 мин электролиза образуется такое количество окиси или гидроокиси осмия (иридия), что одной минуты паузу недостаточно для их рас ворения , в результате процесс электроосаждения мателла прекращается.. Наиболее близким к предлагаемому является способ электролитического осаждения покрытий осмием и иридием в щелочных и сульфаматных электролитах с использованием постоянного тока плотностью . Однако известный способ недостаточно э04)ективен. Так, при осаждении осмия из сульфаматного электролита получают тонкие черные покрытия неметаллического типа с,низким выходом по току, из щелочного электролита можнр получать покрытия иридием до 3 мкм, но щелочной электролит очень быстро стареет. Для осмия и иридия в обоих электролитах характерна невозможность получения толстых покрытий (толщина покрытий составляет 0, мкм) с высоким выходом по току (выход по току составляет лишь 0,5-2). Кроме того, низок выход металла в пленку до 5%) 39 и значительны безвозвратные потери драгметаллов (до 30). Цель изобретения - повышение выхо да по току и получение высококачественных покрытий толщиной до 100 мкм. Поставленная цель достигается тем что в способе электролитического осаж дения покрытий осмием и иридием в ще лочных и.сульфаматных электролитах, процесс ведут прерывистым током плот ностью 1 ,6 А/дм при продолжительности импульсов 1-30 мин и соотношении продолжительности импульсов и паузы между ними 1:1 - 1:2. Оптимальная плотность тока 1,5 А/ /дм . Этот режим электролиза у станов Ьен на основании исследований алияния плотности тока .(с интервале ,0 А/дм / на выход металла по т току. Результаты исследований показывают, что повышение плотности тока от 0,75 до 1,5 А/дм способствует увеличению выхода металла по току, а при дальнейшем повышении плотности тока выход металла по току резко понижается. Таким образом максимальный (Ц,22%) выход металла по току достигнут лишь при плотности тока 1,5 А/дм . Исследованиями также установлено, что снижение плотности тока до ,Ц и повышение до 1,6 А/дй способствует уменьшению выхода металла по току н« 5-10,0. Концентрация осмия и иридия в элек ролите рекомендуется 5,0-5,5 г/л. Основанием для установления такой концентрации металла в электролите послужили данные по выходу металла по току. Установлено, что увеличение концентрации металла в 2 раза (10,011,0 г/л) приводит к снижению выхода металла по току в 3 раза. Например, выход осмия по току при использовании электролита с концентрацией металла 5,5 г/л составляет ,22%, а при 11,0 г/л - 1,+. Концентрация металла в электролите 5,5 г/л является предельной, так как при этом достигается максимальный выход металла по току. Основанием для определения про. должительности импульсов 1-30 мин являются следующие данные. Установлено, что если продолжитель ность импульса меньше 1 мин, то элект роосаждение металла не наблюдается, . в случае же, когда продолжительность импульса составляет более 30 мин, то 9 4 наблюдается образование пленок метал ла неметаллического типа. Соотношение продолжительности электролиза (импульс) и перерыва электролиза (пауза) также определяется возможностью получения пленок осмия и иридия мет-аллического типа. Лишь при соотношении импульса и паузы 1:1 и 1:2 обеспечивается получение пленок металлического типа, в то вре мя как при соотношении 1:3 и 1: - нёметаллического типа, В период отсутствия тока обеспечивается своевременное возвращение в электролит выпавши на катоде в процессе электролиза окиси и гидроокиси осаждаемого металла, В результате не наблюдается резкое снижение концентрации осаждаемого металла в электролите и обеспечивается стабильность работы электролита (вплоть до истощения электролита ионами осаждаемого металла). Для осаждения осмиевых и иридиевых покрытий используют электролиты сл едующего состава, г: Осмий в виде иридий (в виде или На,гС1б)5-5,5 Сульфаминовая кислота 20 Гидроксид калия ( раствор) До 1 Для получения щелочного электролита указанного состава исключают сульфаминовую кислоту. Температура обоих электролитов б5-7П°С. Покрытия наносят на медь, анодом является платина. Анод одновременно служит мешалкой, обеспечивая активное перемешивание электролита. Электроды располагаются взаимно перпендикулярно. Оба электролита -стабильны в работе вплоть до истощения электролита ионами осаждаемого металла. Предлагаемый способ -позволяет получать матовые и блестящие покрытия металлического типа толщиной 0,1100 мкм (и выше) с выходом металла в пленку 90.. При этом катодный .выход металла по току в щелочных и сульфаматных электролитах составляет соответственно 6-11 и 8-26%. Для получения фольг-мишений пленки осмия (иридия) толщиной 1-10 мкм отделяют от подложки химическим путем В табл. 1 даны несколько примеров предлагаемого способа (осаждение покрытий во всех примерах проводят при плотности тока 1 ,5 А/дм--). В табл. 2 приведена зависимость выхода осмия по току от соотношения продолжительности импульсов и паузы между ними (для иридия получены аналогичные результаты). Как видно из табл 2, при осаждении осмия изсульфаматного электролита наиболее эффективный процесс осаждения наблюдается при соотношении продолжительности импульсов и паузы между ними 1:1 и 1:2 (продолжительность импульсов 1-30 мин), а при осаж дении из щелочного электролита -1:1 и продолжительности импульсов 1-15 ми 96 94 и 1:2, но при продолжительности импульсов 1-3 мин. Безвоз вратные потери драгметаллов во всем технологическом цикле получе- ния покрытий, включающем синтез че- , тырехокиси осмия (или соединений ири дия), приготовление электролита, 3ne iTроосаждение металла составляют всего до 3. Таким образом, изобретение позволяет в 13 раз повысить выход металла по току, в 16 раз - выход.металла в пленку,. в, 10 раз снизить потери драп Металлов, а таюке позволяет полу|4ать высококачественные покрытия в широком интервале толщин. . Т б л и ц 1 формула изобретения Способ электролитимеского осаждения покрытий осмием и иридием в щелочных и сульфаматных электролигах, отличающийся тем, что, целью повышения выхода по току и получения высококачественных покрытий толщиной до 100 мкм, процесс ведут прерывистым током плотностью

9 96233910

1,,6 А/Дм при продолжительностиметаллов. Л., Машиностроение, 1971

импульсов 1-30 мин и соотношении про-с. 77. должительноети импульсов и паузы межт

ду ними 1:1-1:2.2. Попович Т.Н. Электроосаждение

Источники информации,s иридия. В сб. Электрохимическое

Принятые во внимание при экспертизеосаждение и применение покрытий дра1. Ямпольский A.M.,Электролитичес-гоценными и редкими металлами. Харь

кое осаждение благородных и реДкихков, 1972, с. 78-98.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ИРИДИЯ НА АРСЕНИД ГАЛЛИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2530963C2 |

| Электролит для получения осмиевых покрытий | 1981 |

|

SU1014996A1 |

| Электролит для нанесения пористого рутениевого покрытия на титан | 1974 |

|

SU523149A1 |

| Способ нанесения покрытий сплавом золото-никель | 1990 |

|

SU1794111A3 |

| Электролит меднения | 1981 |

|

SU1006548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПРЯМЛЯЮЩИХ КОНТАКТОВ К АРСЕНИДУ ГАЛЛИЯ ЭЛЕКТРОХИМИЧЕСКИМ ОСАЖДЕНИЕМ РУТЕНИЯ | 2016 |

|

RU2666180C2 |

| Способ нанесения родиевого покрытия | 1975 |

|

SU606844A1 |

| Способ цинкования стальных изделий | 1981 |

|

SU1035099A1 |

| Способ электрохимического локального осаждения пленок пермаллоя NiFe для интегральных микросистем | 2015 |

|

RU2623536C2 |

| Способ электролитического нанесения покрытий сплавом кобальт-вольфрам из слабокислых электролитов | 1976 |

|

SU692918A1 |

Авторы

Даты

1982-09-30—Публикация

1980-02-07—Подача