Изобретение относится к области автоматизации штамповочного производства и может быть использовано для подачи плоских заготовок в рабочую зону штампа.

Известно устройство для подачи плоских заготовок в рабочую зону штампа, содержащее узел фиксации заготовки; установленный с возможностью перемещения по напра вляющим штампа, и механизм шаговой подачи, имеющий привод от верхней части штампа 1 .

Недостатком известного устройства являются невозмохсность регулировки шага подачи без изменения исполнительных органов, неудобство фиксации заготовки, особенно с криволинейным и ассиметричным контуром, невозможность подачи таких заготовок на большой шаг, и, как следстви-е, низкая производительность.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем,что в устройстве для подачи .плоских заготовок в рабочую зону штампа, содержащем узел фиксации заготовки, установленный с возможностью перемещения по направляющим матрицы, закрепленной на нижней плите штампа, и механизм шаговой подачи, имеющий привод от верхней части штампа, узел фиксации снабжен .трафаретом с зубчатыми планками, задаюсцими шаг подачи и установленными в направляющих матрицы, а механизм шаговой подачи выполнен в виде двух рычагов с пазами, смонтированных на оси и шар10нирно прикрепленных к нижней плите штампа посредством стойки и ползушки с захватами, установленный на стойке с возможностью перемещения вдоль направляющей, при этом один

15 из рычагов соединен с верхней частью штампа, а другой имеет возможность взаимодействия с ползушкой.

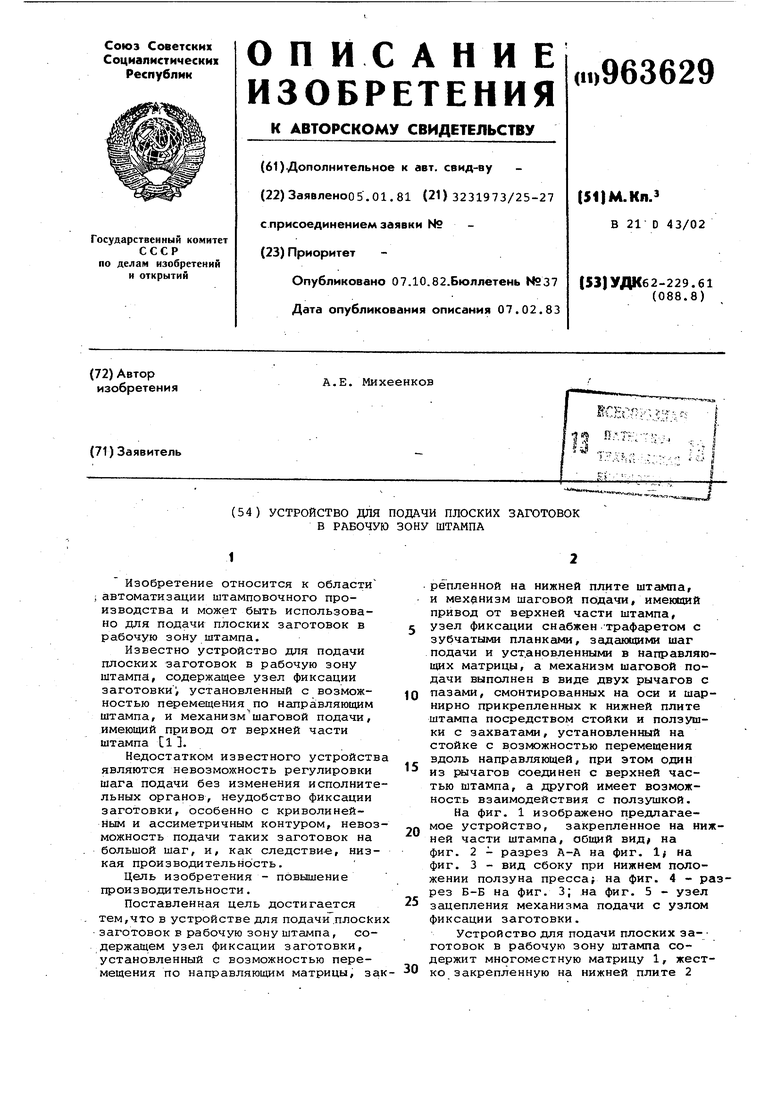

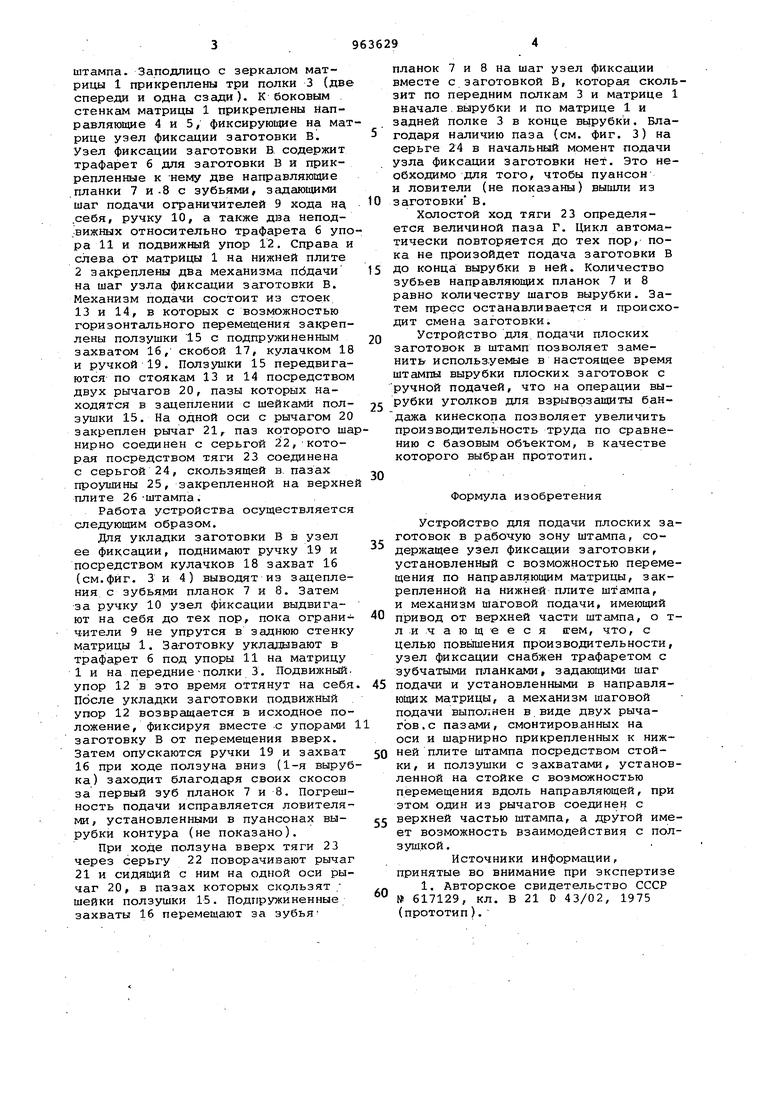

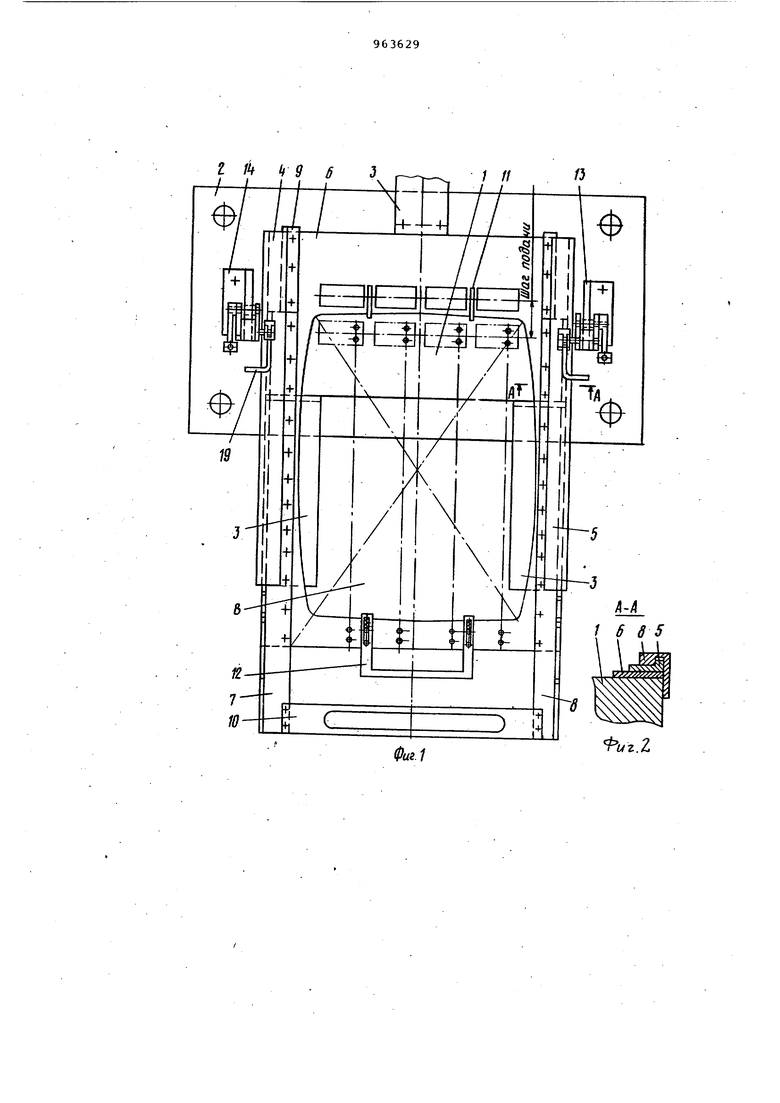

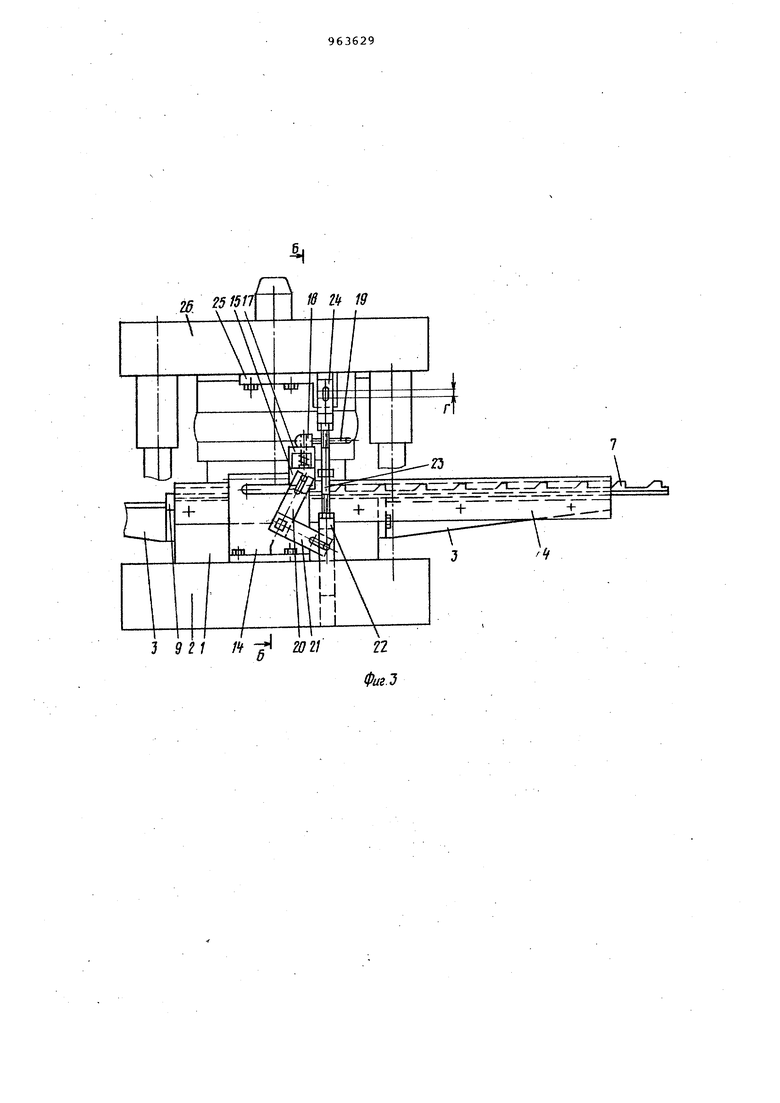

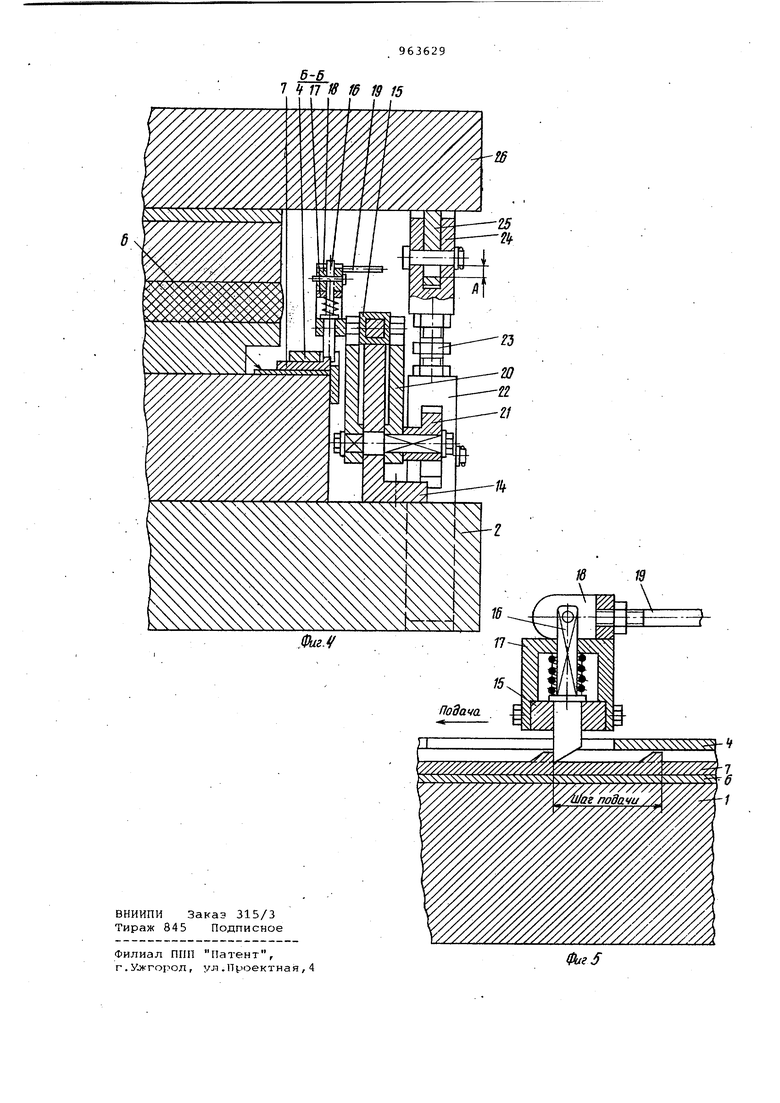

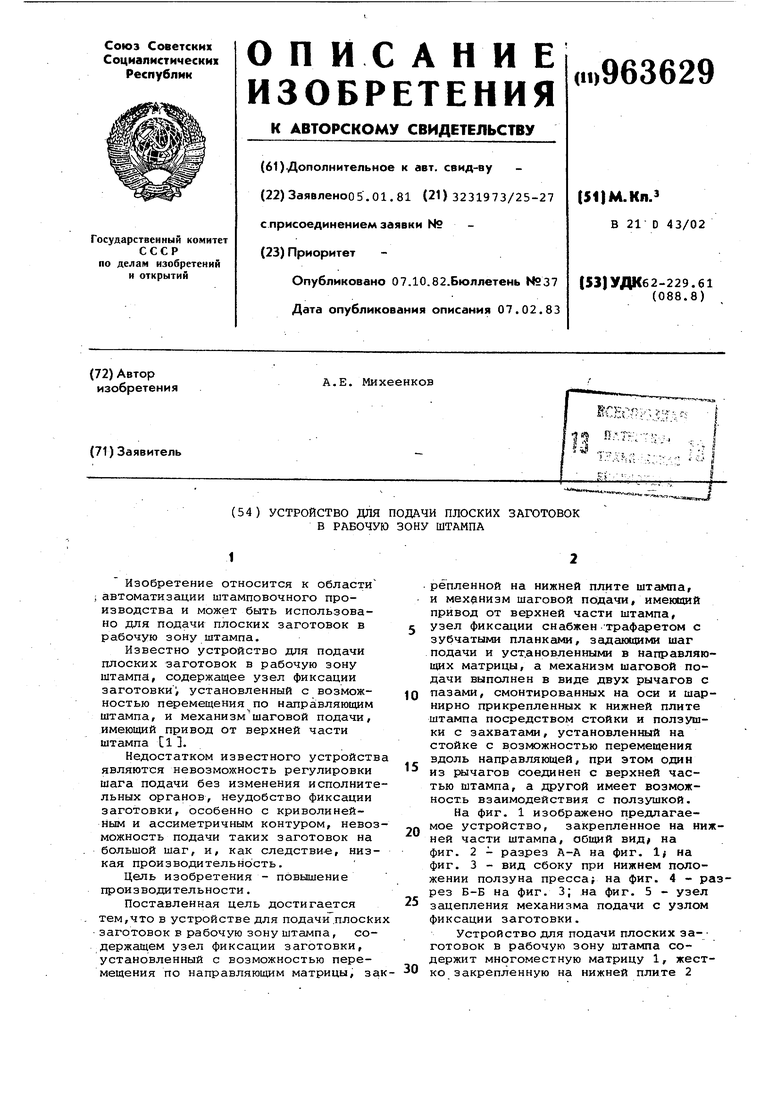

На фиг. 1 изображено предлагаемое устройство, закрепленное на ниж20ней части штампа, общий вид на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - вид сбоку при нижнем положении ползуна пресса; на фиг. 4 - разрез Б-Б на фиг. 3; .на фиг. 5 - узел

25 зацепления механизма подачи с узлом фиксации заготовки.

Устройство для подачи плоских заготовок в рабочую зону штампа содержит многоместную матрицу 1, жест30ко закрепленную на нижней плите 2

штампа. Заподлицо с зеркалом матрицы 1 прикреплены три полки 3 (две спереди и одна сзади). К боковым стенкам матрицы 1 прикреплены направляющие 4 и 5, фиксируювдие на матрице узел фиксации заготовки В. Узел фиксации заготовки В. содержит трафарет 6 для заготовки В и прикрепленные к -нему две направляющие планки 7 и .8 с зубьями, задающими шаг подачи ограничителей 9 хода нд .себя, ручку 10, а также два непод.вижных относительно трафарета 6 упора 11 и подвижный упор 12. Справа и слева от матрицы 1 на нижней плите 2 закреплены два механизма пбдачи на шаг узла фиксации заготовки В. Механизм подачи состоит из стоек 13 и 14, в которых с возможностью горизонтального перемещения закреплены ползушки 15 с подпружиненным захватом 16, скобой 17, кулачком 18 и ручкой 19. Ползушки 15 передвигаются по стоякам 13 и 14 посредством двух рычагов 20, пазы которых находятся в зацеплении с шейками ползушки 15. На одной оси с рычагом 20 закреплен рычаг 21, паз которого шанирно соединен с серьгой 22,-которая посредством тяги 23 соединена с серьгой 24, скользящей в. пазах проушины 25, закрепленной на верхне плите 26-штампа.

Работа устройства осуществляется следующим образом.

Для укладки заготовки В в узел ее фиксации, поднимают ручку 19 и посредством кулачков 18 захват 16 {см.фиг. 3 и 4) выводят из зацепления с зубьями планок 7 и 8. Затем за ручку 10 узел фиксации выдвигают на себя до тех пор, пока ограничители 9 не упрутся в заднюю стенку матрицы 1. За-готовку укладывают в трафарет 6 под упоры 11 на матрицу 1 и на передние-полки 3. Подвижный, упор 12 в это время оттянут на себя После укладки заготовки подвижный упор 12 возвращается в исходное положение, фиксируя вместе с упорами заготовку В от перемещения вверх. Затем опускаются ручки 19 и захват 16 при ходе ползуна вниз (1-я вырубка) заходит благодаря своих скосов за первый зуб планок 7 и 8. Погрешность подачи исправляется ловителями, установленными в пуансонах вырубки контура (не показано).

При ходе ползуна вверх тяги 23 через серьгу 22 поворачивают рычаг 21 и сидящий с ним на одной оси рычаг 20, в пазах которых скользят; шейки ползушки 15. Подпру киненные захваты 16 перемещают за зубья

планок 7 и 8 на шаг узел фиксации вместе с заготовкой в, которая сколзит по передним полкам 3 и матрице вначале вырубки и по матрице 1 и задней полке 3 в конце вь1рубки. Благодаря наличию паза (см. фиг. 3) на серьге 24 в начальный момент подачи узла фиксации заготовки нет. Это необходимо для того, чтобы пуансон и ловители (не показаны) вышли из заготовки В.

Холостой ход тяги 23 определяется величиной паза г. Цикл автоматически повторяется до тех пор, пока не произойдет подача заготовки в до конца вырубки в ней. Количество зубьев направляющих планок 7 и 8 равно количеству шагов вырубки. Затем пресс останавливается и происходит смена заготовки.

Устройство для. подачи плоских заготовок в штамп позволяет заменить используемые в настоящее время штампы вырубки плоских заготовок с

ручной подачей, что на операции вырубки уголков дпя взрывозащиты бандажа кинескопа позволяет увеличить производительность труда по сравнению с базовым объектом, в качестве которого выбран прототип.

Формула изобретения

Устройство для подачи плоских заготовок в рабочую зону штампа, содержащее узел фиксации заготовки, установленный с возможностью перемещения по направляющим матрицы, закрепленной на нижней плите штампа, и механизм шаговой подачи, имеющий привод от верхней части штампа, о тл и ч а ю щ е е с я «тем, что, с целью повышения производительности, узел фиксации снабжен трафаретом с зубчатыми планками, задающими шаг подачи и установленными в направляющих матрицы, а механизм шаговой подачи выполнен в виде двух рычагов, с пазами, смонтированных на оси и шарнирно прикрепленных к нижней плите штампа посредством стойки, и ползушки с захватами, установленной на стойке с возможностью перемещения вдоль направляющей, при этом один из рычагов соединен с верхней частью штампа, а другой имеет возможность взаимодействия с ползуш.кой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 617129, кл. В 21 D 43/02, 1975 (прототип).

иг.г 25 f5/5/7r l 18 Ik 3921 4 - mi 19 n

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Штамп для обработки полосового и ленточного материала | 1987 |

|

SU1500414A1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Устройство для получения деталей из длинномерного материала | 1978 |

|

SU770619A1 |

| Штамп последовательного действия | 1990 |

|

SU1808444A1 |

| Штамп для изготовления плоских деталей | 1980 |

|

SU946738A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Штамп последовательного действия | 1988 |

|

SU1532137A2 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

Авторы

Даты

1982-10-07—Публикация

1981-01-05—Подача