Изобретение относится к технике .-борки изделий под сварку и может быть применено при сборке коробов крыш кабин преиму1чественно мощных промышленных тракторов.

Короб крыши представляет собой сварную объемную конструкцию, сваренную из двух листовых заготовок, у которых отогнутые боковые клапаны образуют после сварки вертикальные стенки короба. Из-забольших габаритов короб изготавливают из двух штампованных заготовок. В днище одной из заготовок короба выполнены два широко разнесенных отверстия под выхлопные трубы, а в днище второй заготовки - прямоугольное отверстие под люк.

В коробе подлежат контактной точечной сварке внахлестку вертикальные швы в местах соединения боковых клапанов каждой заготовки между собой, а также боковые стенки и днища обеих заготовок. При сварке неое5ходимо установить обе заготовки так, чтобы их геометрические оси, расположенные по середине их ширины, совтпали. В этом случае несовпадение вертикальных. стенок (клапанов) обеих заготовок минимально и равно половине разницы действительных раамеров заготовок по ширине.

Известно устройство для крепления деталей типа панелей и плат fl Это устройство обеспечивает центрирование плоских деталей по внешнему контуру. Для объемных конструкций из тонколистового материала типа короба крыши кабины это устройство не годит10ся, так как отогнутые клапаны (борта) в заготовке не составляют с днищем прямой угол, а действительные углы в разных заготовках не одинаковы. По этой причине устройство с ба15зированием заготовок короба по внешнему контуру Не обеспечивает требуемую точность.

Наиболее близким к изобретению

- является устройство для сборки и

сварки кабин 2 , содержащее плиту с расположенными на ней внутри свари ваемого изделия стойками, на каждой из которых установлены упоры с базовыми поверхностями, соответствующими форме свариваемых заготовок, и прижимы, связанные с силовыми цилинд рами и обеспечиваквпие прижим элементов изделия к упорам через отверстия в заготовках, причем упоры каждой

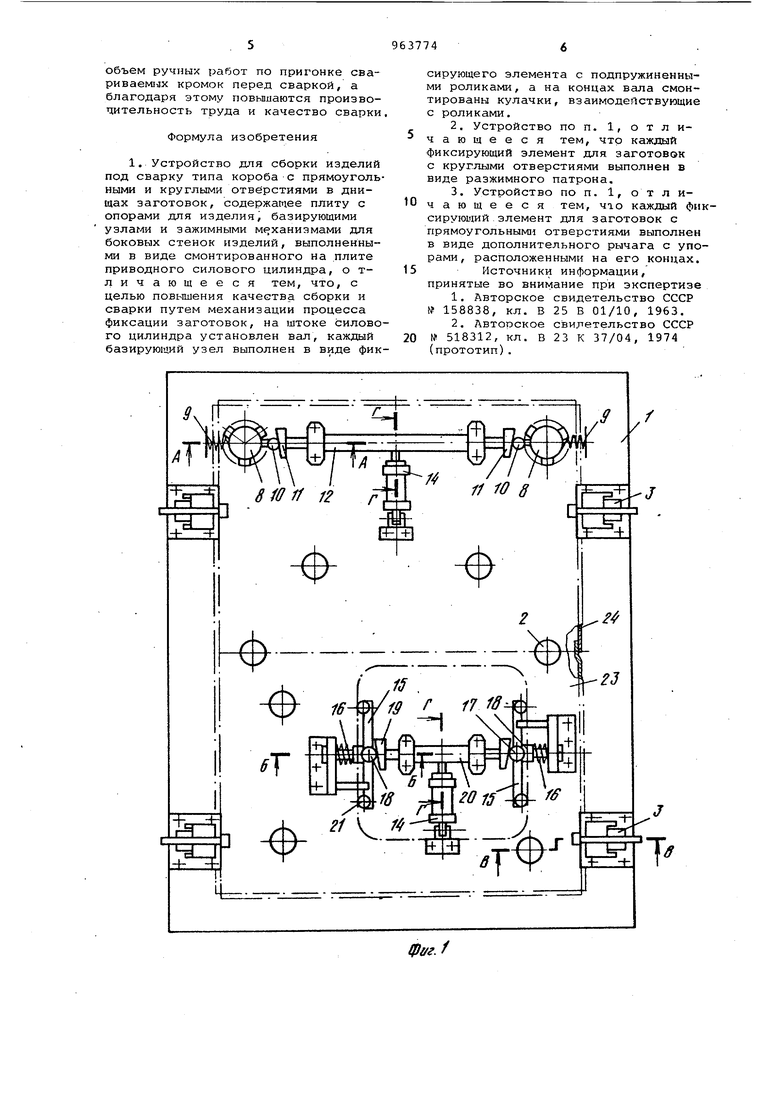

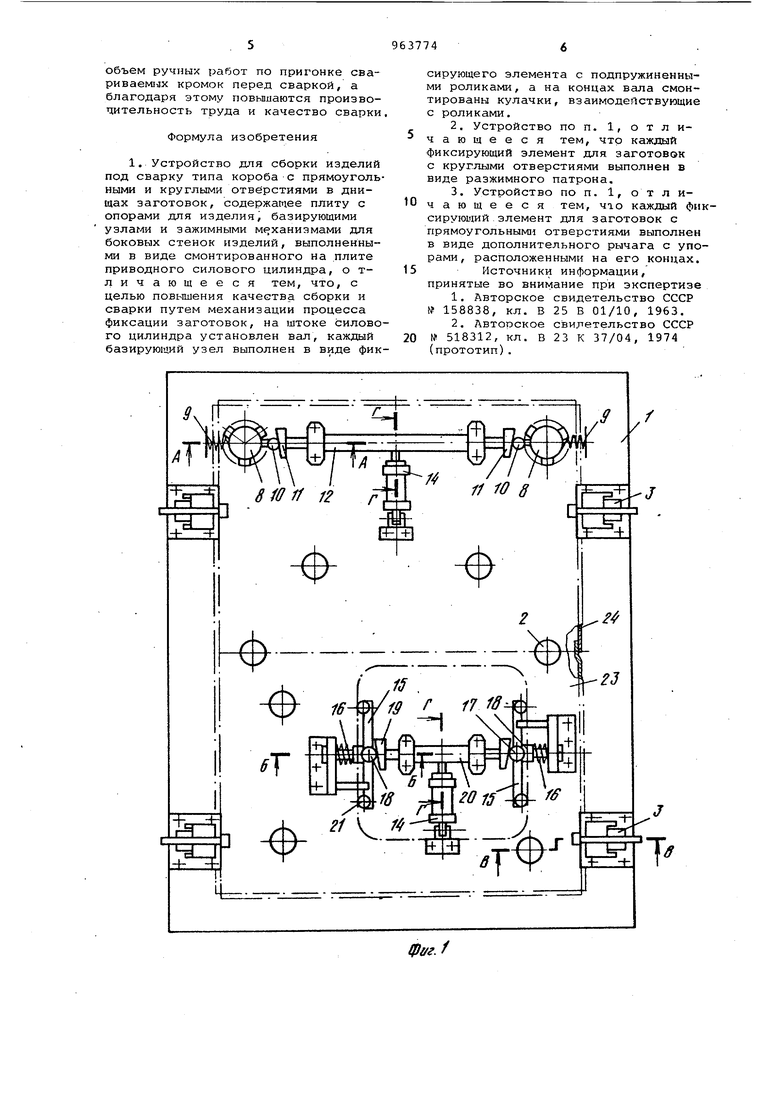

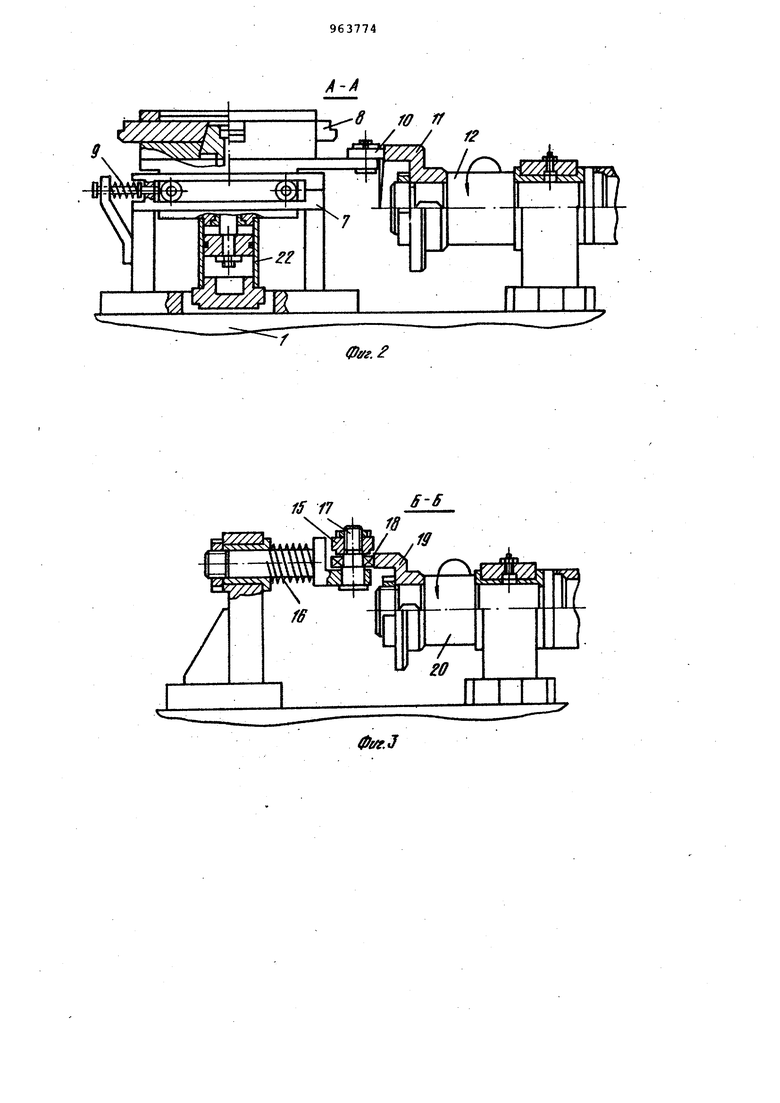

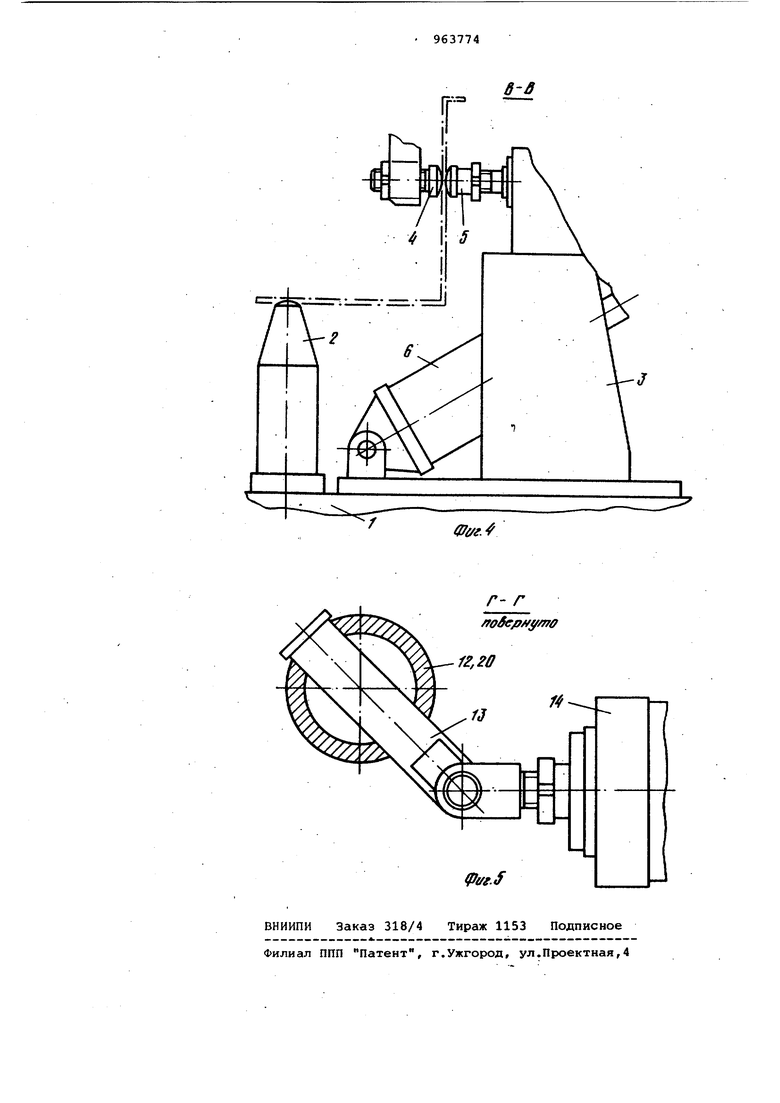

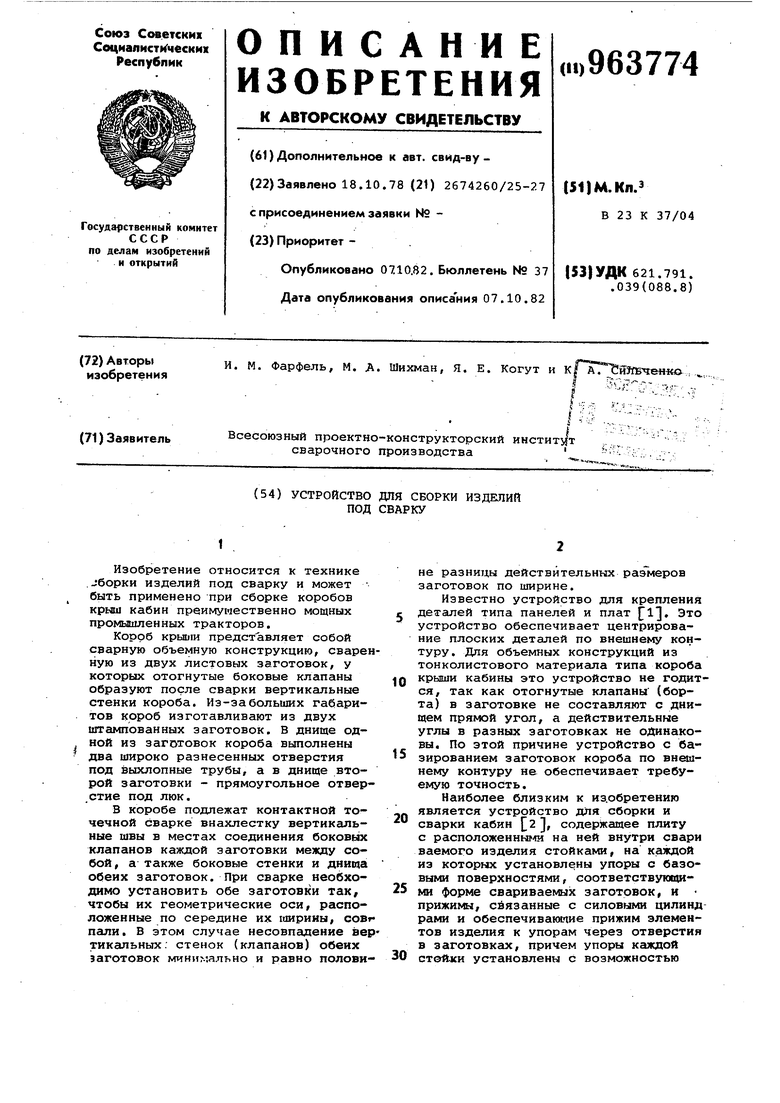

30 стоАки установлены с возможностью перемещения относительно стойки в направлении, перпендикулярном ее пр дольной оси, и снабжены индивидуаль ными приводами для их перемещения, закрепленными на стойке. На каждом упоре смонтирован прижим, связанный с силовым цилиндром. Устройство производит фиксацию о дельных заготовок по упорам. Недостатком является то, что требуется единовременная наладка по спе циальному эталону изделия. Кроме того, устройство, предназначенное для сборки кабины из отдельных прямоугольных заготовок, не может обеспечить взаимное центрирование вдоль общей оси двух заготовок типа поддона. Целью изобретения является повькие ние качества сборки и сварки путем механизации процесса фиксации заготовок. Эта цель достигается тем, что на штоке силового цилиндра установлен вал. Каждый базирующий узел выполнен в виде -фиксирующего элемента с подпружиненными роликами, а на концах вала смонтированы кулачки, взаимодей ствующие с упомянутыми роликами. Каждый фиксирующий элемент для заготовок с круглыми отверстиями выполнен в виде режимного патрона, а каждый фиксирующий элемент для заготовок с прямоугольными отверстиями в виде дополнительного рычага с упорами, расположенными на его концах. На фиг. 1 изображено устройство для сборки под сварку, вид сверху, на фиг. 2 - разрез Л-А на фиг. Ij на фиг. 3 - разрез Б-НВ на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1 на фиг. 5 - разрез Г-Г на фиг. 1. Устройство для сборки под сварку содержит плиту 1, на которой установ лены опоры 2, зажимные механизмы 3, содержащие упоры 4, прижимы 5, соединенные с приводными цилиндрами б. На плите в направляющих 7 установлены самоцентрирующие разжимные патроны 8, прижатые пружинами 9 посредством роликов 10 к торцовым кулачкам 1 Кулачки установлены на валу 12, соединенном; рычагом 13 с приводным цилиндром 14. Плавающие рычаги 15 соединены с пружинами 16 и имеют на оси качания 17 ролики 18, находящиеся в контакте с торцовыми кулаками 19, сидящими на валу 20,соединенном рьлчагом 13 со своим приводным цилиндром 14. На концах рычагов 15 имеются упоры 21. Патроны 8 соединены с приводными цилиндрами 22. Устройство работает следующим образом. Заготовку 24, имеющую два круглых отверстия, укладывают на опоры 2 таким образом, что.в круглые отверстия попадают кулачки самоцентрирующих патронов 8, включают приводные цилиндры 22 и кулачки, раздвигаясь, зажимаются по внутренней поверхности круглых отверсттй. При этом патроны центрируются по отверстиям, и общая ось отверстий совмещается с осью, проходящей через центры патронов 8. Таким образом, расстояние между центрами патронов 8 становится равным действительному размеру между центрами патронов в заготовке 24. Включают приводной цилиндр 14, который посредством рычага 13 поворачивает вал 12 вместе с установлен ными на нем кулачками 11. Кулачки 11, воздействуя на ролики 10, производят центрирование патронов 8 вместе с заготовкой 24 относительно оси устройства. После центрирования заготовки 24 на опоры 2 укладывается заготовка 23, имеющая большое прямоугольное отверстие. Укладку производят таким образом, чтобы рычаги 15 вместе с расположенными на них упорами 21 сказались внутри прямоугольного отверстия, а края боковых стенок и днища на величину нахлеста наг ложились на соответствующие края заготовки 24. Затем включают цилиндр 14, который посредством рычага 13 поворачивает вал 20 вместе с кулачками. 19, которые, воздействуя на ролики 18, прижимают рычаги 15 их упорами 21 к боковым стенкам прямоугольного отверстия и производят центрирование заготовки 23 относи-, тельно оси устройства. По окончании центрирования заготовок обходят вдоль сторон устройства и последовательно включают цилиндры 6 зажимных механизмов, которые подводят упоры 4 таким образом, что они определяют необходимое расстояние боковых стенок (клапанов) заготовок и после подвода упоров прижимают к ним боковые стенки посредством прижимов 5. При зтом боковые стенки заготовок подводятся друг к другу внахлестку на минимальное расстояние, а торцовые стенки накладываются на отогнутые части боковых стенок. Контактно-точечную сварку внахлест производят подвесными сварочными клещами. Нижний нахлесточнгл. стык прихватывают.электродуговрй сваркой. По окончании сварки посредством включения всех перечисленных выше приводных цилиндров на обратный ход освобождают соединенное сваркой изделие. Специальным закалочным приспособлением короб удаляют из устройства и технологический цикл может быть повторен. Благодаря повышению точности сборки применение устройства уменьшае- Объем ручных работ по пригонке свариваемих кромок перед сваркой, а благодаря этому повышаются производительность труда и качество сварки

Формула изобретения

1. Устройство для сборки изделий под сварку типа короба с прямоугольными и круглыми отверстиями в днищах заготовок, содержащее плиту с опорами для изделия, базирующими узлами и зажимными м(;ханизмами для боковых стенок изделий, выполненными в виде смонтированного на плите приводного силового цилиндра, отдичающееся тем, что, с целью повышения качества сборки и сварки путем механизации процесса фиксации заготовок, на штоке силового цилиндра установлен вал, каждый базирующий узел выполнен в виде фиксирующего элемента с подпружиненными роликами, а на концах вала смонтированы кулачки, взаимодействующие с роликами.

2.Устройство по п. 1, отличающееся тем, что каждый фиксирующий элемент для заготовок с круглыми отверстиями выполнен в виде разжимного патрона.

3.Устройство по п. 1, о т л ичающееся тем, чао каждый фисирующий элемент для заготовок с прямоугольными отверстиями выполнен

в виде дополнительного рычага с упорами, расположенными на его концах.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 158838, кл, В 25 В 01/10, 1963.

2.Авторское свилетельство СССР № 518312, кл. В 23 К 37/04, 1974 (прототип).

.f

0fff.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку | 1978 |

|

SU766806A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| Автомат Петрова для сборки и сварки кожухов центробежных вентиляторов | 1983 |

|

SU1138284A1 |

| Линия для изготовления сварных тел вращения | 1987 |

|

SU1433736A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Способ сборки под сварку изделий коробчатой формы | 1978 |

|

SU880675A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| Устройство для сборки под сварку деталей | 1980 |

|

SU863283A1 |

| Устройство для сборки и сварки кабин | 1986 |

|

SU1430218A1 |

Авторы

Даты

1982-10-07—Публикация

1978-10-18—Подача