(54) КАНТОВАТЕЛЬ

Изобретение относится к сварочному производству, в частности к устройствам, предназначенным для позиционирования свариваемых изделий в удобное для сварки положение.

Известен кантователь, содержащий приводную и холостую стойки, на ко- торых смонтирована поворотная рама для изделия, снабженная устройством для балансировки, вьтолненным в виде закрепленного по крайней мере на одной из осей поворотной рамы кривошипа, взаимодействующего с балансировочными грузами, сообщающими кривошипу уравновешивающий момент, равный по величине и обратный по направлению моменту дисбаланса поворотной рамы с изделием Cl.

Однако использование устройства для балансировки такого кантователя для уравновешивания дисбаланса крупногабаритных изделий требует установки большого количества балансировочных грузов, что увеличивает металлоемкость кантователя. При этсм кантователь не обеспечивает подъема изделий, что снижает его технологические возможности.

Наиболее близким к изобретению по технической сушности и достигаемому результату является кантователь , содержащий две стойки с подъемными каретками, оснащенными поворотной рамой для изделия,приводом ее поворота и уравновешивателями, выполненными в виде соединенной с каретками трособлочной системы с грузами для уравновешивания кареток и рамы с изделием 2 .

10

Однако при кантовании изделия с дисбалансом относительно оси его поворота возникают значительные нагрузки на привод поворота рамы с изделием, что снижает надежность кантот

15 вателя и требует увеличения мощности

привода.

Целью изобретения является повышение надежности путем уменьшения динамических нагрузок на привод по20ворота рамы при кантовании изделий с дисбалансом относительно оси его поворота.

С этой целью в кантователе, содержащем две стойки с подъемными

25 кареткг№1И, оснащенньачи-поворотной рамой для изделия, приводом ее поворота и уравновешивателями, выполненналк в виде соединенной с каретками трособлочной системы с грузами для

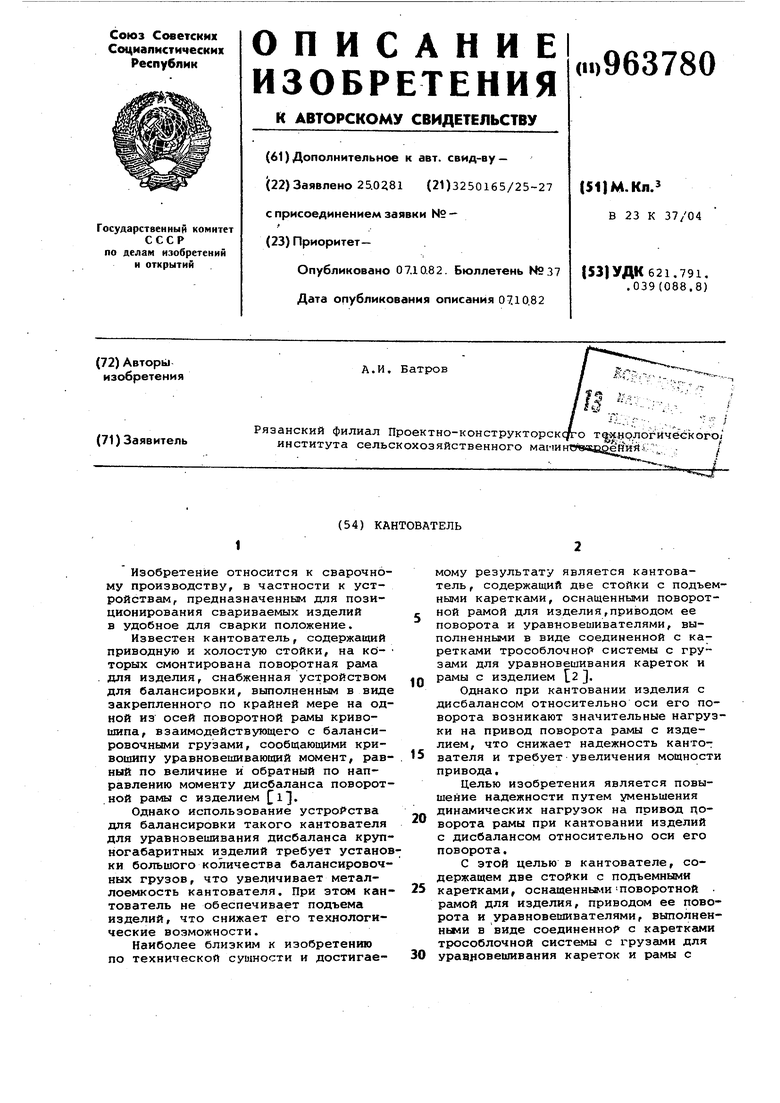

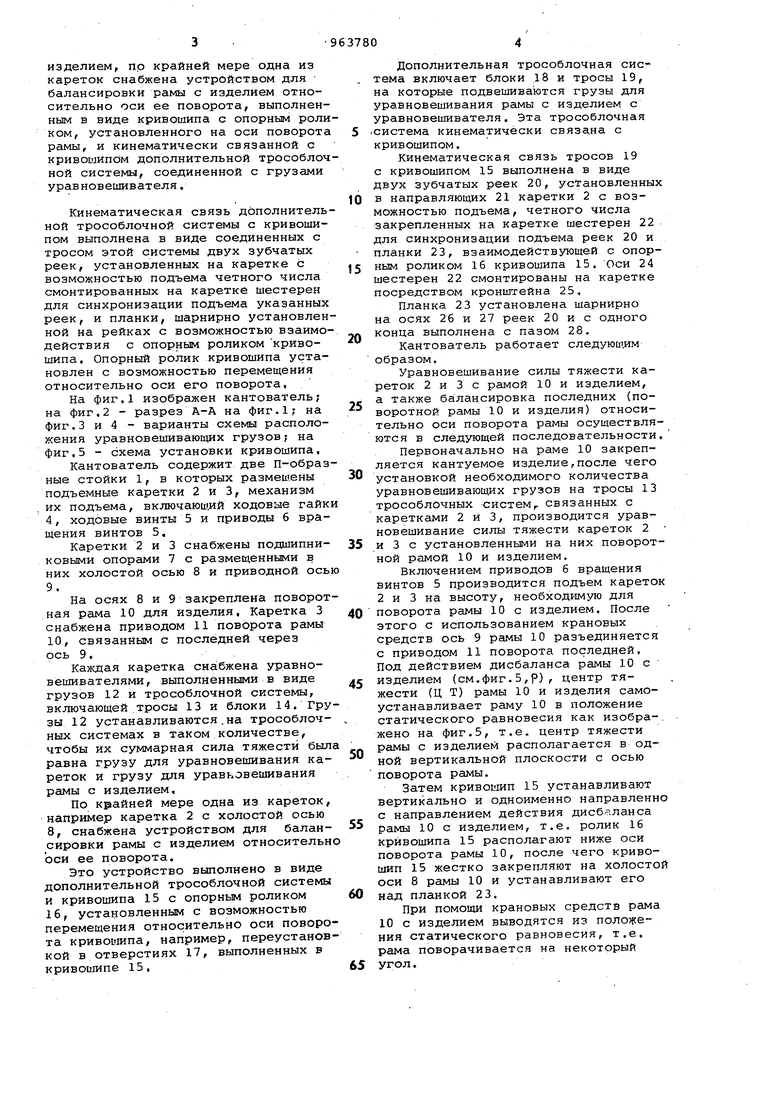

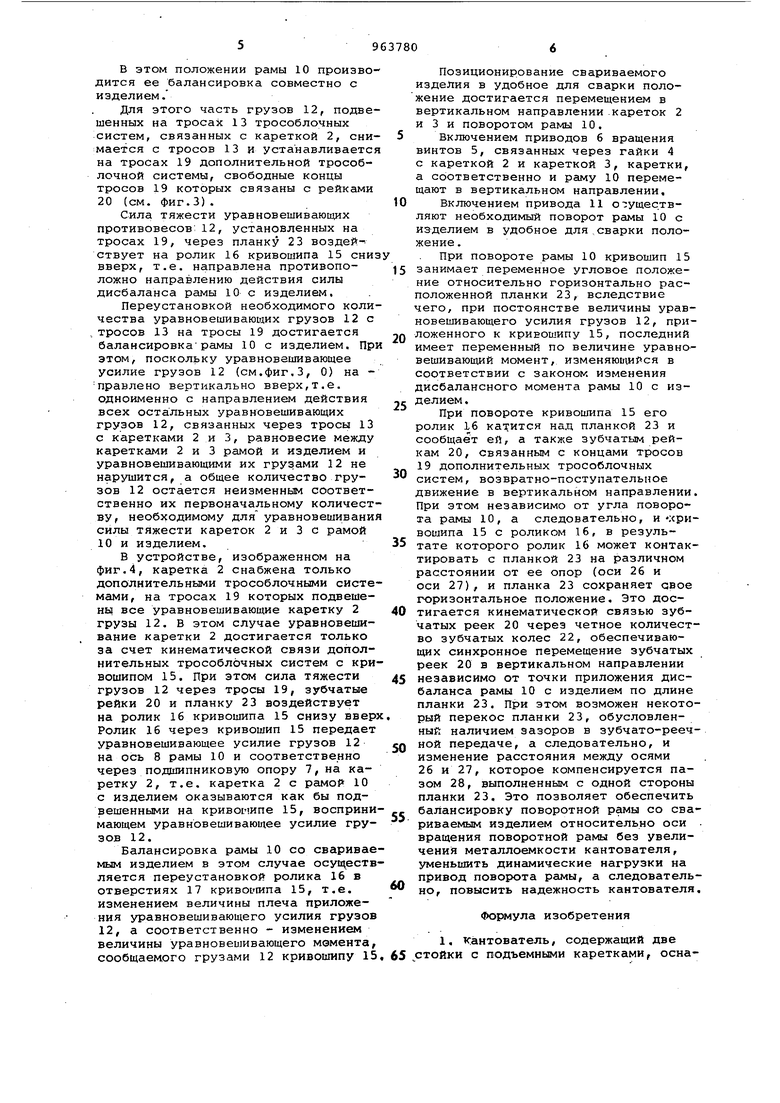

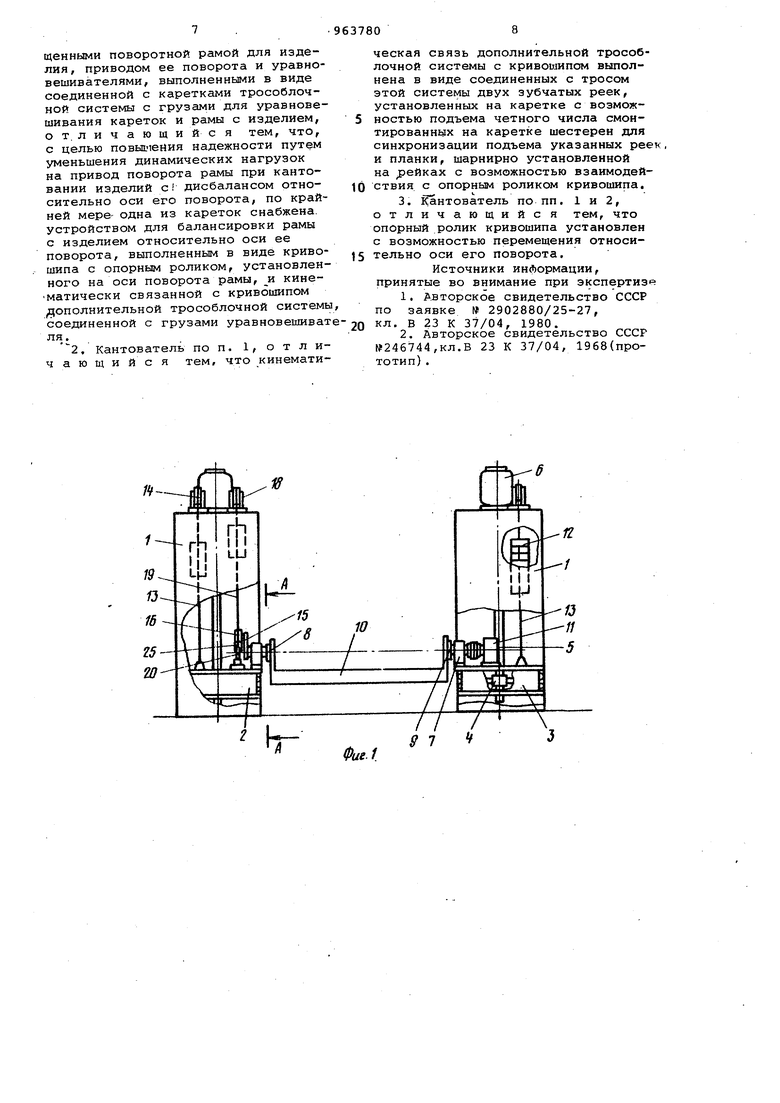

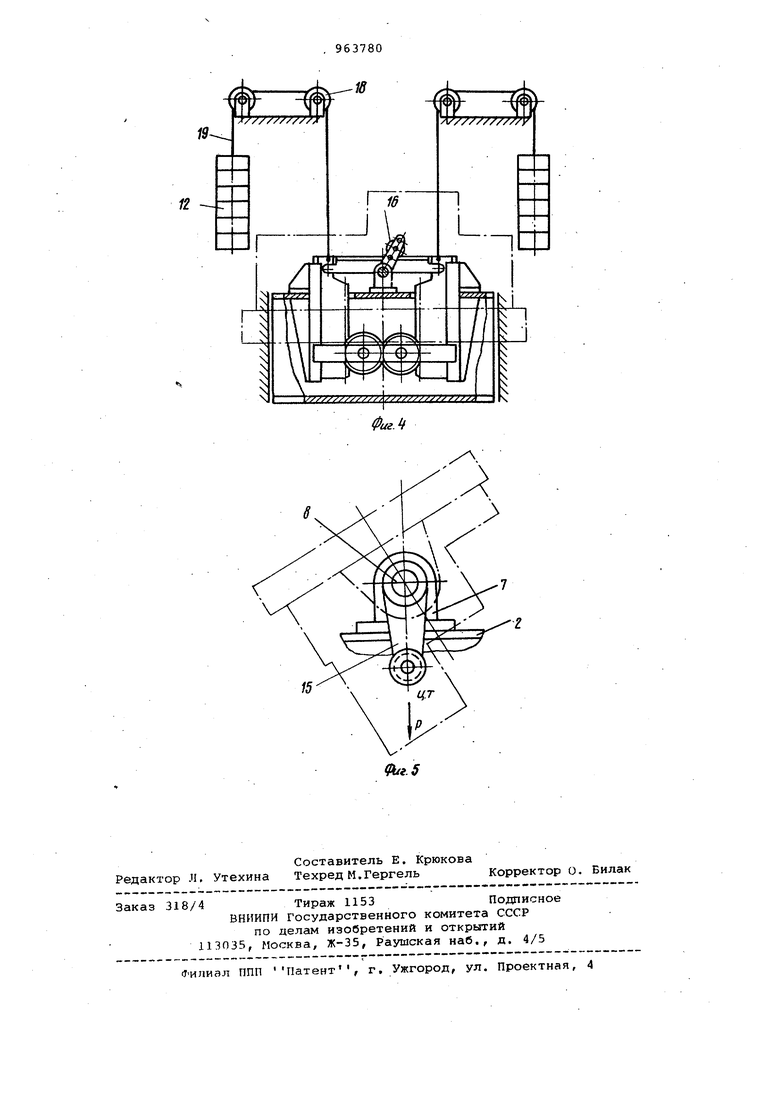

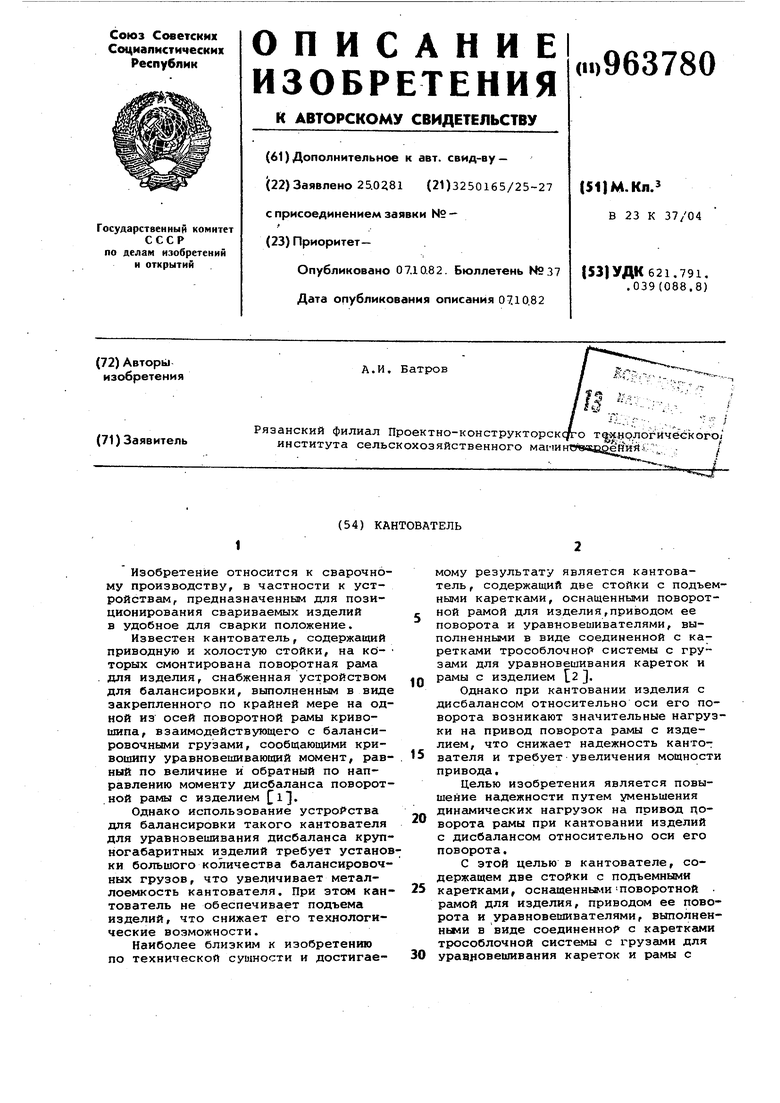

30 уравиовешивания кареток и рамы с изделием, по крайней мере одна из кареток снабжена устройством для балансировки рамы с изделием относительно оси ее поворота, выполнен ным в виде кривошипа с опорным рол ком, установленного на оси поворот рамы, и кинематически связанной с кривошипом дополнительной трособло ной системы, соединенной с грузами уравновешивателя. Кинематическая связь дополнитель ной трособлочной системы с кривошипом выполнена в виде соединенных с тросом этой системы двух зубчатых реек, установленных на каретке с возможностью подъема четного числа смонтированных на каретке шестерен для синхронизации подъема указанных реек, и планки, шарнирно установлен ной на рейках с возможностью взаимо действия с опорным роликом кривошипа. Опорный ролик кривошипа установлен с возможностью перемещения относительно оси его поворота. На фиг,1 изображен кантователь; на фиг,2 - разрез А-А на фиг.1 на фиг,3 и 4 - варианты схемы расположения уравновешивающих грузов; на фиг,5 - схема установки кривошипа. Кантователь содержит две П-образ ные стойки 1, в которых размешены подъемные каретки 2 и 3, механизм . их подъема, включающий ходовые гайк 4, ходовые винты 5 и приводы 6 вращения винтов 5. Каретки 2 и 3 снабжены подшипниковыми опорами 7 с размещенными в них холостой осью 8 и приводной ось 9. На осях 8 и 9 закреплена поворот ная рама 10 для изделия. Каретка 3 снабжена приводом 11 поворота рамы 10, связанным с последней через ось 9, Каждая каретка снабжена уравновешивателями, выполненными в виде грузов 12 и трособлочной системы, включающей тросы 13 и блоки 14. Гру зы 12 устанавливаются.на трособлочных системах в таком количестве, чтобы их суммарная сила тяжести был равна грузу для уравновешивания кареток и грузу для уравновешивания рамы с изделием. По крайней мере одна из кареток, например каретка 2 с холостой осью 8, снабжена устройством для балансировки рамы с изделием относительн оси ее поворота. Это устройство выполнено в виде дополнительной трособлочной системы и кривошипа 15 с опорным роликом 16, установленным с возможностью перемещения относительно оси поворо та кривошипа, например, переустанов кой в отверстиях 17, выполненных в кривошипе 15, Дополнительная трособлочная система включает блоки 18 и тросы 19, на которые подвешиваются грузы для уравновешивания рамы с изделием с уравновешивателя. Эта трособлочная .система кинематически связана с кривошипом. Кинематическая связь тросов 19 с кривошипом 15 выполнена в виде двух зубчатых реек 20, установленных в направляющих 21 каретки 2 с возможностью подъема, четного числа закрепленных на каретке шестерен 22 для синхронизации подъема реек 20 и планки 23, взаимодействующей с опорным роликом 16 кривошипа 15. Оси 24 шестерен 22 смонтированы на каретке посредством кронштейна 25, Планка 23 установлена шарнирно на осях 26 и 27 реек 20 и с одного конца выполнена с пазом 28. Кантователь работает следующим образом. Уравновешивание силы тяжести кареток 2 и 3 с рамой 10 и изделием, а также балансировка последних (поворотной рамы 10 и изделия) относительно оси поворота рамы осуществляются в следующей последовательности. Первоначально на раме 10 закрепляется кантуемое изделие,после чего установкой необходимого количества уравновешивающих грузов на тросы 13 трособлочных систем связанных с каретками 2 и 3, производится уравновешивание силы тяжести кареток 2 и 3 с установленными на них поворотной рёшой 10 и изделием. Включением приводов б вращения винтов 5 производится подъем кареток 2 и 3 на высоту, необходимую для поворота рамы 10 с изделием. После этого с использованием крановых средств ось 9 рамы 10 разъединяется с приводом 11 поворота последней. Под действием дисбаланса рамы 10 с изделием (см.фиг.5,Р), центр тяжести (Ц Т) рамы 10 и изделия самоустанавливает раму 10 в положение статического равновесия как изобра-, жено на фиг.5, т.е. центр тяжести рамы с изделием располагается в одной вертикальной плоскости с осью поворота рамы. Затем кривошип 15 устанавливают вертикально и одноименно направленно с направлением действия дисбаланса рамы 10 с изделием, т.е. ролик 16 кривошипа 15 располагают ниже оси поворота рамы 10, после чего кривошип 15 жестко закрепляют на холостой оси 8 рамы 10 и устанавливают его над планкой 23. При помощи крановых средств рама 1C с изделием выводятся из положения статического равновесия, т.е. рама поворачивается на некоторый угол. В этом положении рамы 10 произво дится ее балансировка совместно с изделием. Для этого часть грузов 12, подве шенных на тросах 13 трособлочных систем, связанных с кареткой 2, они мается с тросов 13 и устанавливаетс на тросах 19 дополнительной трособлочной системы, свободные концы тросов 19 которых связаны с рейками 20 (см. фиг.З). Сила тяжести уравновешивающих противовесов:12, установленных на тросах 19, через планку 23 воздействует на ролик 16 кривошипа 15 сни вверх, т.е. направлена противоположно направлению действия силы дисбаланса рамы 10 с изделием. Переустановкой необходимого коли чества уравновешивающих грузов 12 с , тросов 13 на тросы 19 достигается балансировкарамы 10 с изделием. Пр этом, поскольку уравновешивающее усилие грузов 12 (см.фиг.З, 0) на правлено вертикально вверх,т.е. одноименно с направлением действия всех остальных уравновешивающих грузов 12, связанных через тросы 13 с каретками 2 и 3, равновесие между каретками 2 и 3 рамой и изделием и уравновешивающими их грузами 12 не нарушится, а общее количество грузов 12 остается неизменным соответственно их первоначальному количест ву, необходимому для уравновешивани силы тяжести кареток 2 и 3 с рамой 10 и изделием. В устройстве, изображенном на фиг.4, каретка 2 снабжена только дополнительными трособлочными систе мами, на тросах 19 которых подвешены все уравновешивающие каретку 2 грузы 12. Б этом случае уравновешивание каретки 2 достигается только за счет кинематической связи дополнительных трособлочных систем с кри вошипом 15. При этом сила тяжести грузов 12 через тросы 19, зубчатые рейки 20 и планку 23 воздействует на ролик 16 кривошипа 15 снизу ввер Ролик 16 через кривошип 15 передает уравновешивающее усилие грузов 12 на ось 8 рамы 10 и соответственно через подшипниковую опору 7, на каретку 2, т.е. каретка 2 с рамой 10 с изделием оказываются как бы подвешенными на кривО1 Ипе 15, восприни мающем уравновешивающее усилие грузов 12. Балансировка рамы 10 со сваривае мым изделием в этом случае осуществ ляется переустановкой ролика 16 в отверстиях 17 криво1чипа 15, т.е. изменением величины плеча приложения уравновешивающего усилия грузов 12, а соответственно - изменением величины уравновешивающего момента, сообщаем,ого грузами 12 кривошипу 15 Позиционирование свариваемого изделия в удобное для сварки положение достигается перемещением в вертикальном направлении .кареток 2 и 3 и поворотом рамы 10. Включением приводов 6 вращения винтов 5, связанных через гайки 4 с кареткой 2 и кареткой 3, каретки, а соответственно и раму 10 перемещают в вертикальном направлении. Включением привода 11 о::уществляют необходимый поворот рамы 10 с изделием в удобное для,сварки положение . При повороте рамы 10 кривошип 15 занимает переменное угловое положение относительно горизонтально расположенной планки 23, вследствие чего, при постоянстве величины уравновешивающего усилия грузов 12, приложенного к кривошипу 15, последний имеет переменный по величине уравновешивающий момент, изменяющийся в соответствии с законом изменения дисбалансного момента рамы 10 с изделием. При повороте кривошипа 15 его ролик 16 катится над планкой 23 и сообщает ей, а также зубчатым рейкам 20, связанным с концами тросов 19 дополнительных трособлочных систем, возвратно-поступательное движение в вертикальном направлении. При этом независимо от угла поворота рамы 10, а следовательно, и «хривошипа 15 с роликом 16, в результате которого ролик 16 может контактировать с планкой 23 на различном расстоянии от ее опор (оси 26 и оси 27), и планка 23 сохраняет овое горизонтальное положение. Это достигается кинематической связью зубчатых реек 20 через четное количество зубчатых колес 22, обеспечивающих синхронное перемещение зубчатых реек 20 в вертикальном направлении независимо от точки приложения дисбаланса рамы 10 с изделием по длине планки 23. При этом возможен некоторый перекос планки 23, обусловленный наличием зазоров в зубчато-реечной передаче, а следовательно, и изменение расстояния между осями 26 и 27, которое компенсируется пазом 28, выполненным с одной стороны планки 23. Это позволяет обеспечить балансировку поворотной рамы со свариваемым изделием относительно оси вращения поворотной рамы без увеличени:я металлоемкости кантователя, уменьшить динамические нагрузки на привод поворота рамы, а следовательно, повысить надежность кантователя. Формула изобретения 1. Кантователь, содержащий две стойки с подъемными каретками, оснащенными поворотной рамой для изделия, приводом ее поворота и уравновешивателями, выполненными в виде соединенной с каретками трособлочной системы с грузами для уравновешивания кареток и рамы с изделием, от. личающийс я тем, что, с целью повымения надежности путем уменьшения динамических нагрузок на привод поворота рамы при кантовании изделий с дисбалансом относительно оси его поворота, по крайней мере- одна из кареток снабжена, устройством для балансировки рамы с изделием относительно оси ее поворота, выполненным в виде кривошипа с опорным роликом, установленного на оси поворота рамы, и кинематически связанной с кривошипом дополнительной трособлочной системы соединенной с грузами уравновешиватля.

2, Кантователь по п. 1, отличающийся тем, что кинематическая связь дополнительной трособлочной системы с кривошипом выполнена в виде соединенных с тросом этой системы двух зубчатых реек, установленных на каретке с возможностью подъема четного числа смонтированных на каретке шестерен для синхронизации подъема указанных реек и планки, шарнирно установленной на .рейках с возможностью взаимодействия с опорным роликом кривошипа.

3. Кантователь по пп. 1 и 2, отличающийс я тем, что опорный ролик кривошипа установлен с возможностью перемещения относительно оси его поворота.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке № 2902880/25-27,

0 кл. в 23 К 37/04, 1980.

2.Авторское свидетельство СССР №246744,кл.В 23 К 37/04, 19б8(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь для поворота изделий при сварке | 1982 |

|

SU1291341A1 |

| Кантователь | 1980 |

|

SU887105A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для укладки в пакет металлических чушек | 1983 |

|

SU1162715A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Кольцевой кантователь | 1979 |

|

SU837693A1 |

| Манипулятор | 1987 |

|

SU1530434A1 |

| Кантователь | 1985 |

|

SU1291222A1 |

| Устройство для распалубки и удаления изделий из формы | 1981 |

|

SU961962A1 |

| Устройство для сбрасывания длинномерных грузов | 1989 |

|

SU1713870A1 |

If

Фие.1.

w

8

15

ir

Авторы

Даты

1982-10-07—Публикация

1981-02-25—Подача