Изобретение относится к обработке металлов давлением, может быть использовано при горячей штамповке поковок сложной конфигурации и являетс усовершенствованием изобретения по авт.св. № 1139556.

Цель изобретения - повышение ка- честна изделий.

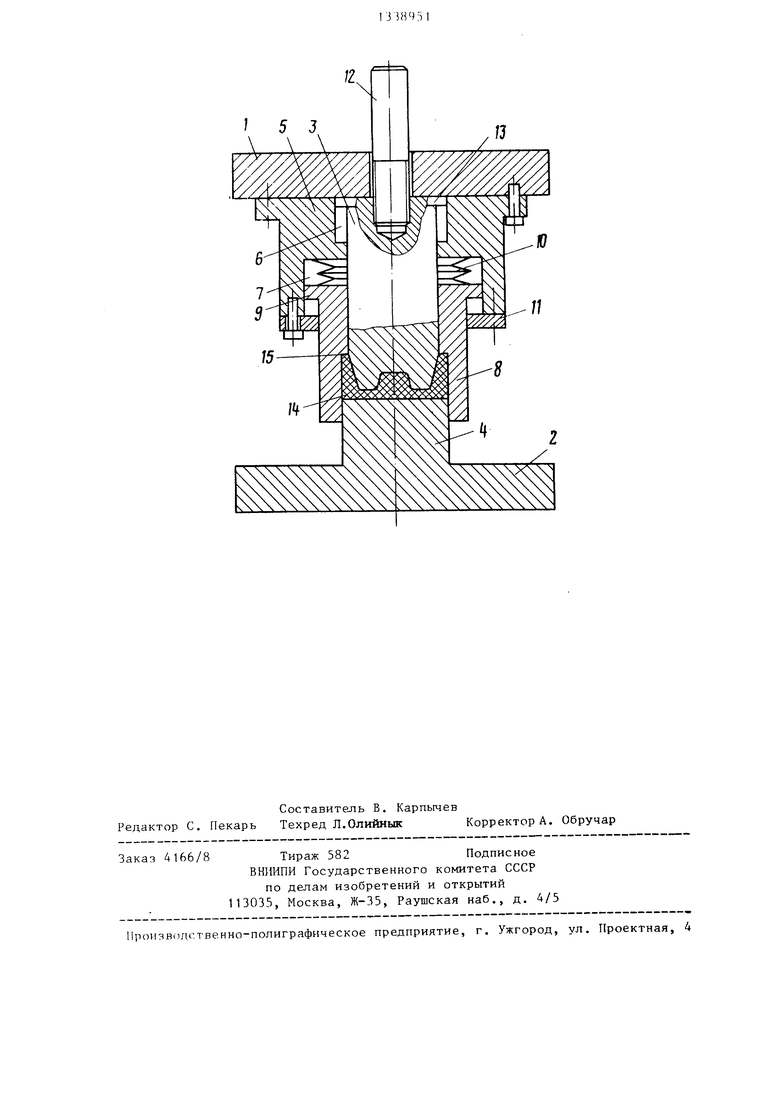

На чертеже изображен штамп, разрез

Штамп состоит из верхней 1 и нижней 2 плит с цшшндрическим пуансоном 3 и упором 4 под заготовку. Нижняя плита 2 может быть выполнена заодно с цилиндрическим упором А или отдельно. К верхней плите болтами крепится обойма 5, в которой в соответствующих цилиндрических полостях 6 и 7 расположены пуансон 3 и кольцевая матрица 8 с уступом 9. В полос- 2о щается относительно матрицы, что

ти 7 мещ1,у торцовыми поверхностями способствует качественному заполнению

обоймы 5 и матрицы

5 и матрицы 8 размещен упругий элемент 10. Полости 6 и 7 позволяют пуансону 3 и матрице 8 свободно перемещаться в вертикальном направлении. Нижнее перемещение матрицы 8 ограничивается фланцем 11. Для удаления поковки из матрицы 8 штамп снабжен цилиндрическим выталкивателем 12, извлекающим поковку из ручья под действием выталкивателя пресса в верхнем крайнем положении штампа. Перемещение пуансона 3 ограничивается буртом 13.

Штамп работает следую1дим образом.

Заготовка 14 укладывается на упор 4 нижней плиты 2. В исходном положении матрица 8 находится в нижнем положении и расположена на фланце 11 обоймы 5. Пуансон 3 также находится в нижнем положении в цилиндрической полости 6. При рабочем ходе вначале опускается матрица 8, которая направляется и фиксируется упором 4 плиты 2, и одновременно перемещается пуансон 3 до соприкосновения с заготовкой. Матрица 8, пуансон 3 и упор 4 плиты 2 образуют ручей штампа. При дальнейшем перемещении верхней части штампа пуансон 3 выбирает имегацийся в цилиндрической полости 6 зазор между ним и плитой 1 и начинает деформировать заготовку. При заполнении I

верхней части ручья штампа.

В конечный момент деформация при наличии избыточного металла заготов- 25 ки последний воздействует на кольцевой уступ 15 матрицы 8 и перемещает ее вверх, преодолевая сопротивление упругого элемента 10 и создавая компенсационную полость, в которой раз- 30 мещается избыток металла, имеюш йся в заготовке.

При обратном ходе за счет действия выталкивателя 12 пуансон извлекает поковку из кольцевой матрицы 8 и цикл повторяется.

Использование предлагаемого штампа по сравнению с известным позволяет повысить качество получаемых изделий.

35

40

45

50

Формула изобретения

Штамп для объемной штамповки по авт.св. № 1139556, отличающийся тем, что, с целью повьш1е- ния качества изделий, он снабжен упругим элементом, размещенным между торцовыми поверхностями обоймы и матрицы, усилие предварительного сжатия которого больше силы трения металла о стенки матрицы в начальной фазе штамповки, но меньше силы трения в конечной фазе.

полости ручья металл касается ее боковых стенок. В месте касания образуются : силы трения, которые начинают препятствовать перемещению матрицы 8 вниз. Однако матрица 8, хотя и с меньшей скоростью, под действием упругого элемента 10 продолжает перемещаться вниз, способствуя заполнению металлом углов ручья со стороны упора 4. По мере заполнения полости ручья металлом поверхность контакта металла со стенками матрицы 8, а следовательно, и сила трения возрастают

и уравновешивают силу сжатия упругого элемента. За счет потока металла вверх матрица неподвижно устанавливается относительно упора 4, а пуансон 3j продолжая опускаться, перемеверхней части ручья штампа.

В конечный момент деформация при наличии избыточного металла заготов- ки последний воздействует на кольцевой уступ 15 матрицы 8 и перемещает ее вверх, преодолевая сопротивление упругого элемента 10 и создавая компенсационную полость, в которой раз- мещается избыток металла, имеюш йся в заготовке.

При обратном ходе за счет действия выталкивателя 12 пуансон извлекает поковку из кольцевой матрицы 8 и цикл повторяется.

Использование предлагаемого штампа по сравнению с известным позволяет повысить качество получаемых изделий.

Формула изобретения

Штамп для объемной штамповки по авт.св. № 1139556, отличаюийся тем, что, с целью повьш1е- ния качества изделий, он снабжен упругим элементом, размещенным между торцовыми поверхностями обоймы и матрицы, усилие предварительного сжатия которого больше силы трения металла о стенки матрицы в начальной азе штамповки, но меньше силы трения в конечной фазе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Ковочный штамп | 1990 |

|

SU1748910A1 |

| Штамп для безоблойной объемной штамповки | 1987 |

|

SU1417988A1 |

| Закрытый штамп | 1979 |

|

SU863129A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Штамп для закрытой объемной штамповки | 1976 |

|

SU700260A1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для горячей объемной штамповки, и может быть использовано для горячей штамповки поковок сложной конфигурации. Целью изобретения является повьшение качества изделий. Между торцовыми поверхностями обоймы и матрицы размещен упругий элемент, усилие предварительного сжатия которого больше силы трения металла о стенки матрицы в начальной фазе штамповки, но меньше силы трения в конечной фазе. По мере заполнения полости ручья металлом поверхность контакта металла со стенками матрицы, а следовательно,-и сила трения возрастают и уравновешивают силу сжатия упругого элемента. 1 ил. сл с: z со эо со ел 1Ч

Составитель В. Карпьгчев Редактор С. Пекарь Техред Л.Олийнык Корректор А. Обручар

4166/8

Тираж 582Подписное

ВНИИПИ Государственного коьштета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производг.твенно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Штамп для объемной штамповки | 1983 |

|

SU1139556A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-23—Публикация

1986-01-23—Подача