(54) СОПЛО ДЛЯ ТОЧЕЧНОЙ СВАРКИ ПЛАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Устройство для точечной дуговой сварки | 1985 |

|

SU1412898A1 |

| Способ сварки плавлением | 1982 |

|

SU1109274A1 |

| Сварочная головка | 1976 |

|

SU782969A1 |

| Устройство для дуговой точечной сварки в среде защитных газов | 1977 |

|

SU904935A1 |

| Способ дуговой сварки деталей в среде защитных газов | 1985 |

|

SU1318370A1 |

| Устройство для дуговой точечной сварки | 1987 |

|

SU1459850A1 |

| Сопло к устройствам для дуговой сварки | 1986 |

|

SU1375418A1 |

| МЕТАЛЛОСПЛАВНОЙ КАТОД И СПОСОБ ЕГО ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2041529C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

1

Изобретение относится к сварке, в частности к производству сопел для дуговой точечной сварки плавлением.

При дуговой точечной сварке, кроме обычных функций образования газового потока и обеспечения защиты расплавленного металла от воздействия окружающего воздуха, сопло передает также и усилие прижатия к свариваемым элементам для устранения зазоров между соединяемыми поверхностями, снижающих качество сварки.

Известно сопло для точечной сварки плавлением в среде защитных газов, содержащее корпус с опорной частью, выполненной с возможностью самоустановки и снабженной прорезями, выходящими на ее торцовую поверхность 1.

Однако это сопло сложно по конструкции в изготовлении, а при нагреве не всегда обеспечивает надежность в работе.

Целью изобретения является упрощение конструкции сопла и повыщение надежности работы.

Указанная цель достигается тем, что у сопла для точечной сварки плавлением в среде защитных газов, содержащего корпус с опорной частью, выполненной с возможностью самоустановки и снабженной равномерно расположенными по окружности прорезями, выходящими на ее торцовую поверхность, последние выполнены на всю высоту опорной части, образуя упругие лепестки, а торцовая поверхность опорной части выполнена конусной с углом конусности в пределах 75-87°.

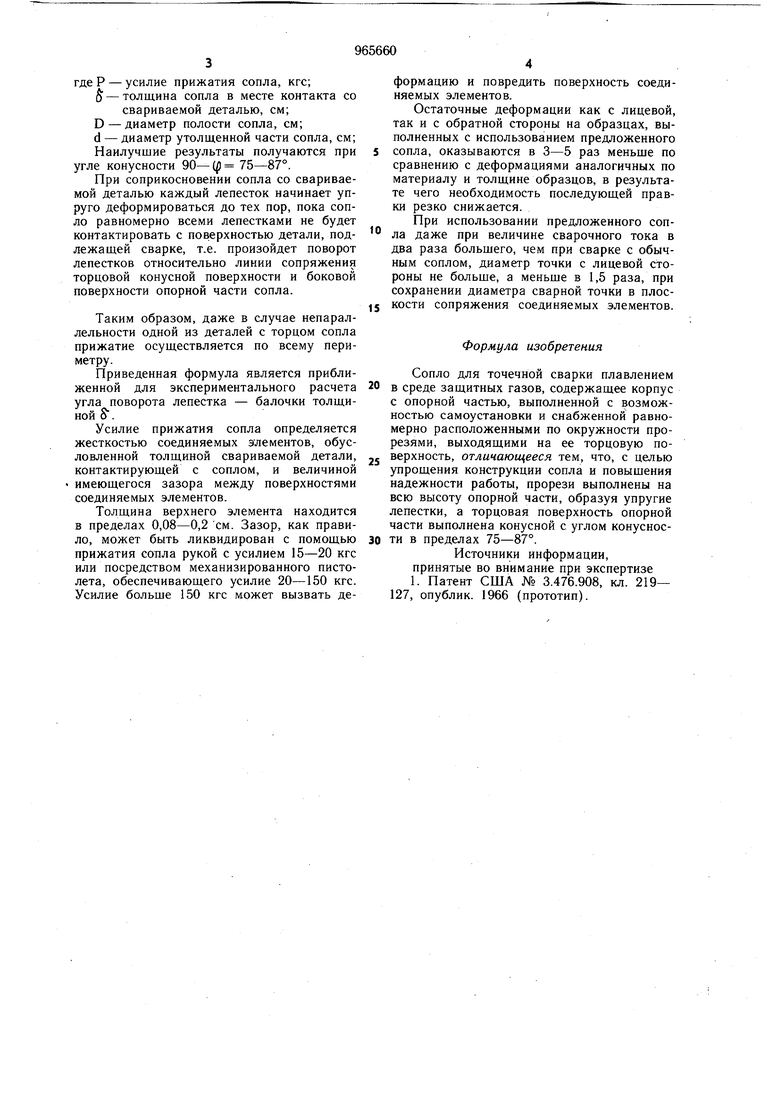

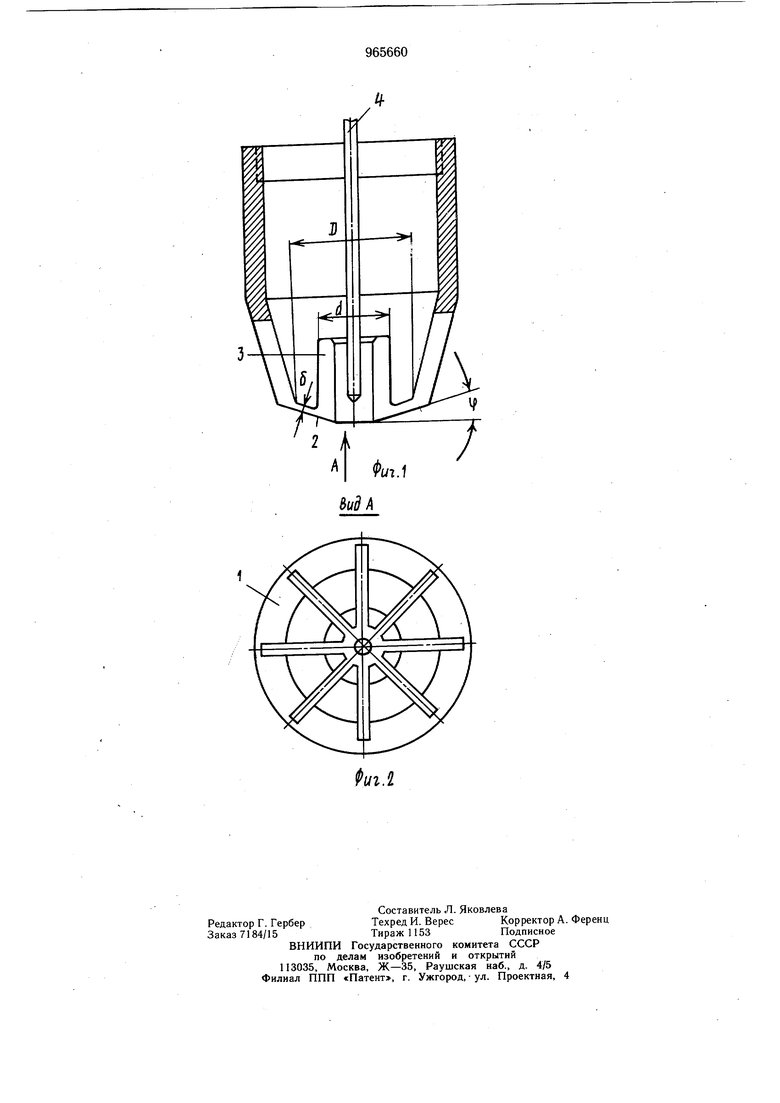

-На фиг. 1 представлено сечение сопла по 10 прорези; на фиг. 2 - вид А на фиг. 1. Сопло изготовлено из высокотеплопроводного и прочного материала и выполнено с прорезями, которые образуют отдельные упругие лепестки 1. Опорная часть 2 сопла с торцовой конусной поверхностью, обра5 зующей угол ср у торца в рабочем состоянии, контактирует со свариваемой деталью всей поверхностью. Часть 3 сопла, прилегающая к торцовой поверхйости, выполнена утолщенной для повыщения теплоотвода нз 20 зоны сварки. Неплавящийся вольфрамовый электрод 4.

Угол tp определяют из условия

°-.

где Р - усилие прижатия сопла, кгс;

- толщина сопла в месте контакта со свариваемой деталью, см;

D - диаметр полости сопла, см;

d - диаметр утолщенной части сопла, см;

Наилучшие результаты получаются при угле конусности 90-(р 75-87°.

При соприкосновении сопла со свариваемой деталью каждый лепесток начинает упруго деформироваться до тех пор, пока сопло равномерно всеми лепестками не будет контактировать с поверхностью детали, подлежащей сварке, т.е. произойдет поворот лепестков относительно линии сопряжения торцовой конусной поверхности и боковой поверхности опорной части сопла.

Таким образом, даже в случае непараллельности одной из деталей с торцом сопла прижатие осуществляется по всему периметру.

Приведенная формула является приближенной для экспериментального расчета угла поворота лепестка - балочки толщиной 8.

Усилие прижатия сопла определяется жесткостью соединяемых элементов, обусловленной толщиной свариваемой детали, контактирующей с соплом, и величиной имеющегося зазора между поверхностями соединяемых элементов.

Толщина верхнего элемента находится в пределах 0,08-0,2 см. Зазор, как правило, может быть ликвидирован с помощью прижатия сопла рукой с усилием 15-20 кгс или посредством механизированного пистолета, обеспечивающего усилие 20-150 кгс. Усилие больще 150 кгс может вызвать деформацию и повредить поверхность соединяемых элементов.

Остаточные деформации как с лицевой, так и с обратной стороны на образцах, выполненных с использованием предложенного сопла, оказываются в 3-5 раз меньще по сравнению с деформациями аналогичных по материалу и толщине образцов, в результате чего необходимость последующей правки резко снижается.

При использовании предложенного сопла даже при величине сварочного тока в два раза большего, чем при сварке с обычным соплом, диаметр точки с лицевой стороны не больще, а меньще в 1,5 раза, при сохранении диаметра сварной точки в плоскости сопряжения соединяемых элементов.

Формула изобретения

Сопло для точечной сварки плавлением в среде защитных газов, содержащее корпус с опорной частью, выполненной с возможностью самоустановки и снабженной равномерно расположенными по окружности прорезями, выходящими на ее торцовую поверхность, отличающееся тем, что, с целью упрощения конструкции сопла и повышения надежности работы, прорези выполнены на всю высоту опорной части, образуя упругие лепестки, а торцовая поверхность опорной части выполнена конусной с углом конусности в пределах 75-87°.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3.476.908, кл. 219- 127, опублик. 1966 (прототип).

Авторы

Даты

1982-10-15—Публикация

1978-12-25—Подача