(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ УГЛОВБ1Х ШВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Сварочный автомат | 1977 |

|

SU623680A1 |

| Устройство для направления сварочного электрода по стыку | 1983 |

|

SU1094712A1 |

| Устройство для автоматической сварки угловых швов | 1983 |

|

SU1123819A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ СВАРКИ ДВУХ УГЛОВЫХ ШВОВ | 1973 |

|

SU363562A1 |

| Устройство для сварки неповоротных стыков труб | 1978 |

|

SU778973A1 |

| Устройство для корректировки положения сварочной горелки относительно стыка свариваемых кромок | 1982 |

|

SU1050838A1 |

| Устройство для вварки криволинейных элементов в оболочковую конструкцию | 1983 |

|

SU1127731A1 |

| Устройство для дуговой сварки тонколистовых изделий | 1961 |

|

SU143945A1 |

| УСТРОЙСТВО для ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ ШВОВ | 1967 |

|

SU200688A1 |

1

Изобретение относится к механизации сварки угловых прямолинейных и криволинейных швов.

Известно устройство для автоматической сварки угловых швов, содержащее, самоходную тележку с держателем сварочного мундштука, выполненного в виде плавающего корпуса свзаимно перпендикулярными .пазами, расположенными в плоскости перемещения мундштука, и копирующим механизмом, оснащенным подпружиненным датчиком в виде роликов, установленных на штоках с возможностью независимого перемещения вместе со штоками, причем шток оснащен скалкой, закрепленной перпендикуляр но оси штока: и взаимодействующей с соответствующим пазом корпуса держателя сварочного мундштука 1 .

Недостатком этого устройства является отсутствие надежности копирования вследствие возможного заклинивания взаимоперпендикулярных штоков при сварке соединений, профиль которых допускает отклонения от прямого угла, а также необходимость точного ориентирования свариваемого соединения относительно направляющих самоходной тележки, что ставит под сомнение возможность сварки криволинейных швов.

Известно устройство для автоматической йварки угловых щвов, содержащее самоходную тележку и следящий механизм, установленный на ней посредством кронштейна, закрепленного на продольной оси тележки с возможностью поворота в перпендикулярной этой оси плоскости и снабженного установленной в нем с возможностью осевого перемещения подпружиненной штангой, на

10 конце которой закреплен держатель сварочного мундштука и первая обойма, оборудованная шарнирно соединенными с ней рычагами с копирными роликами на концах 2.

Недостатком этого устройства является невозможность обеспечения точного копи15рования по щву при расположении самоходной тележки на направляющих, а не на самом изделии, в непосредственной близости от шва.

Цель изобретения - повышение точности

20 слежения по стыку при расположении самоходной тележки на направляющих.

Поставленная цель достигается тем, что в устройстве для автоматической сварки угловых швов, содержащем самоходную тележку

и следящий механизм, установленный на ней посредством кронштейна, закрепленного на продольной оси тележки & возможностью поворота в перпендикулярной этой оси плоскости и снабженного установленной в нем с возможностью осевого перемещения подпружиненной щтангой, на конце которой закреплен держатель сварочного мундщтука и первая обойма, оборудованная щарнирно соединенными с ней рычагами с копирными роликами на концах, щтанга выполнена телескопической и снабжена противовесом, держатель сварочного мундщтука установлен на щтанге щарнирно с возможностью поворота в плоскости, параллельной плоскости поворота кронщтейна, и снабжен двумя дополнительными обоймами, установленными на концах держателя с возможностью осевого перемещения и щарнирно соединенными посредством упомянутых рцчагов с nep вой обоймой, которая закреплена на держателе сварочного мундщтука жестко.

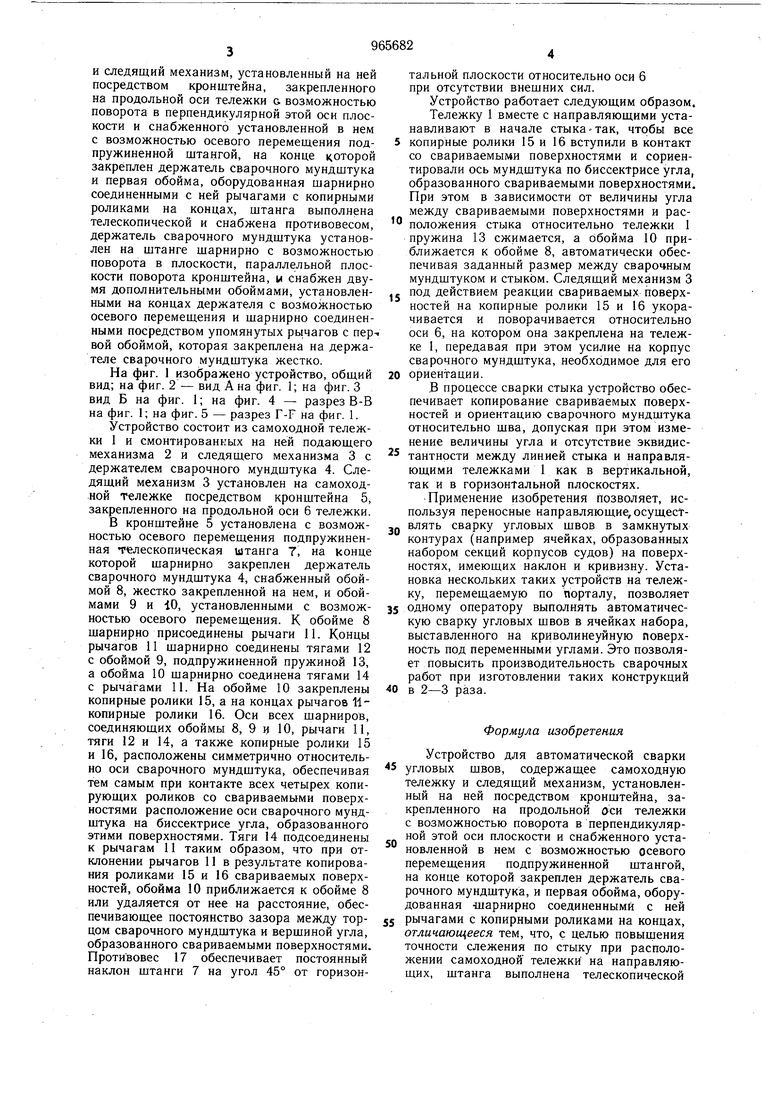

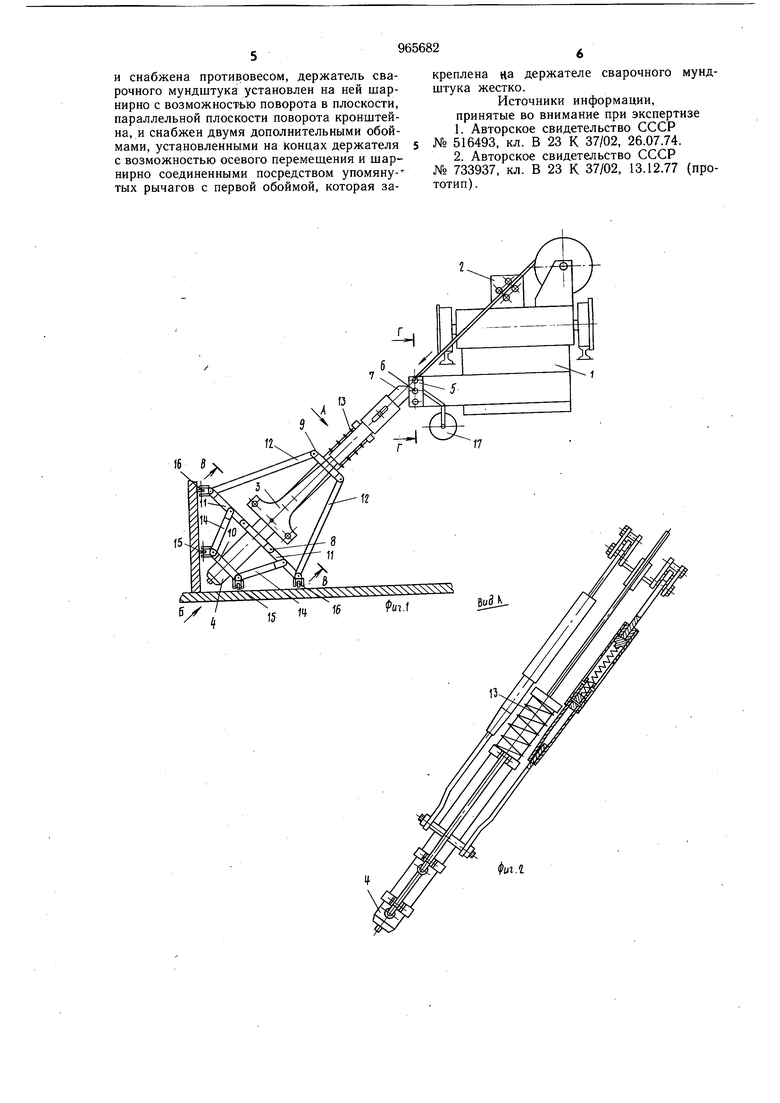

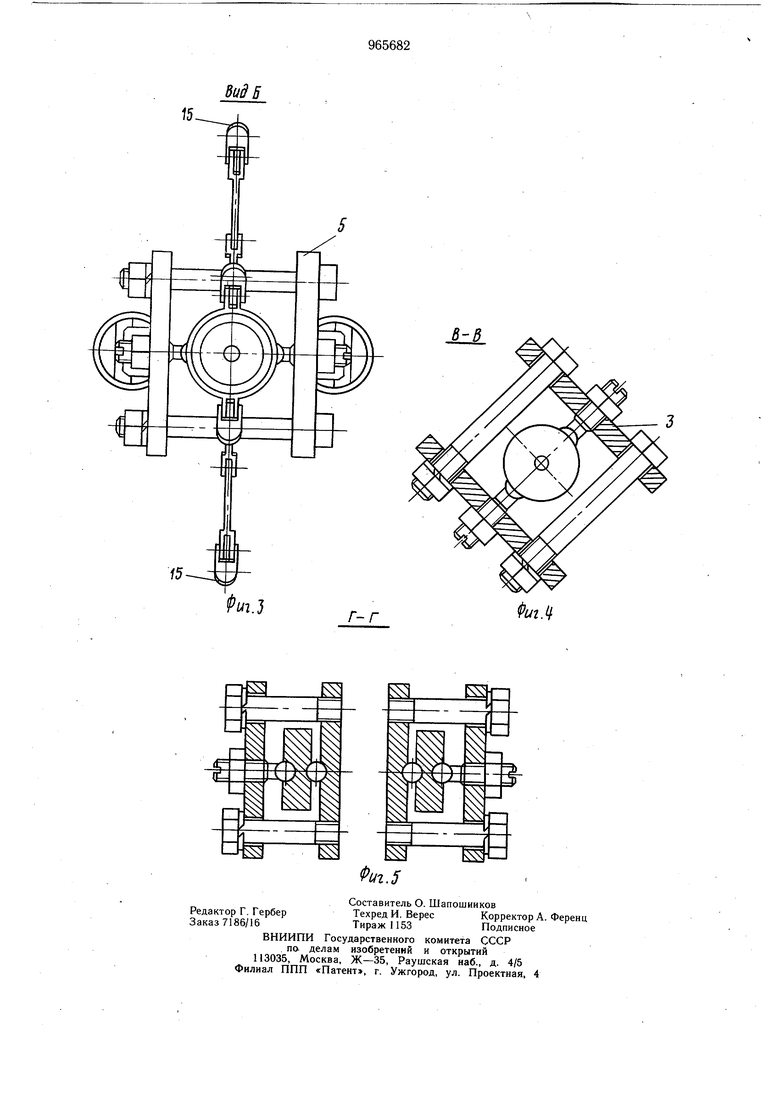

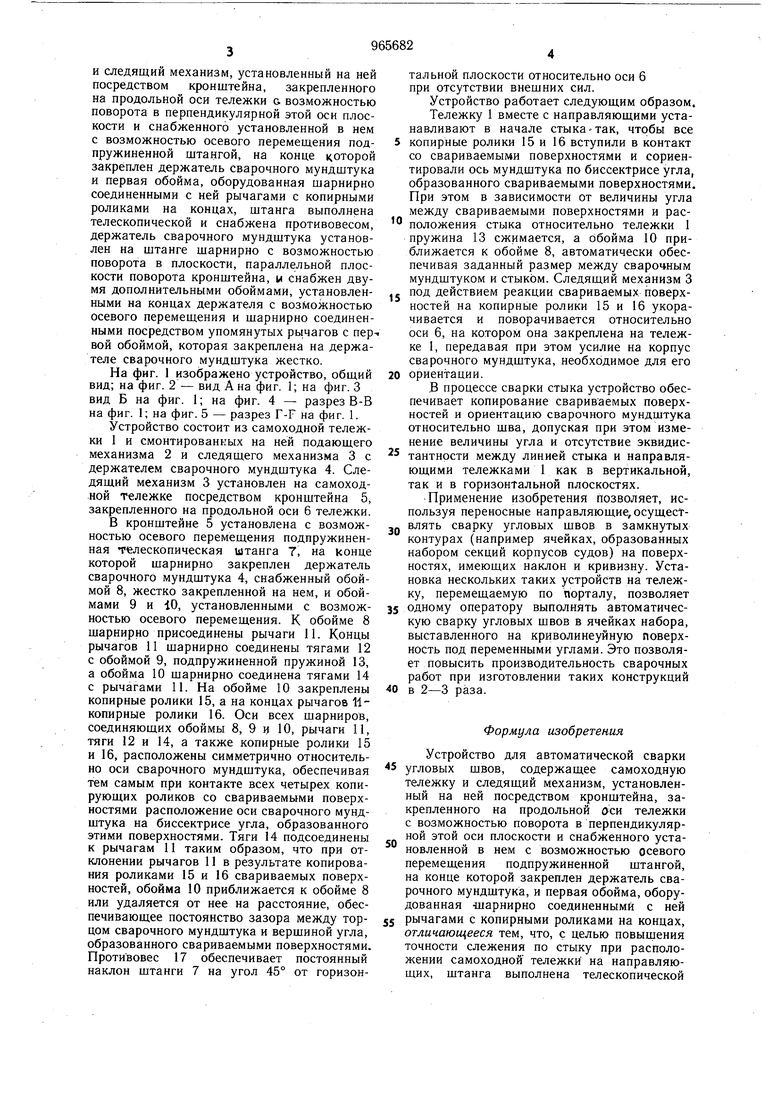

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-F на фиг. 1.

Устройство состоит из самоходной тележки 1 и смонтированных на ней подающего механизма 2 и следящего механизма 3 с держателем сварочного мундщтука 4. Следящий механизм 3 установлен на самоходной тележке посредством кронщтейна 5, закрепленного на продольной оси 6 тележки.

В кронштейне 5 установлена с возможностью осевого перемещения подпружиненная телескопическая штанга 7, на конце которой щарнирно закреплен держатель сварочного мундщтука 4, снабженный обоймой 8, жестко закрепленной на нем, и обоймами 9 и iO, установленными с возможностью осевого перемещения. К обойме 8 щарнирно присоединены рычаги 11. Концы рычагов 11 щарнирно соединены тягами 12 с обоймой 9, подпружиненной пружиной 13, а обойма 10 щарнирно соединена тягами 14 с рычагами 11. На обойме 10 закреплены копирные ролики 15, а на концах рычагов 11копирные ролики 16. Оси всех щарниров, соединяющих обоймы 8, 9 и Ю, рычаги 11, тяги 12 и 14, а также копирные ролики 15 и 16, расположены симметрично относительно оси сварочного мундщтука, обеспечивая тем самым при контакте всех четырех копирующих роликов со свариваемыми поверхностями расположение оси сварочного мундштука на биссектрисе угла, образованного этими поверхностями. Тяги 14 подсоединены к рычагам 11 таким образом, что при отклонении рычагов 11 в результате копирования роликами 15 и 16 свариваемых поверхностей, обойма 10 приближается к обойме 8 или удаляется от нее на расстояние, обеспечивающее постоянство зазора между торцом сварочного мундщтука и верщиной угла, образованного свариваемыми поверхностями. Противовес 17 обеспечивает постоянный наклон щтанги 7 на угол 45° от горизонтальной плоскости относительно оси 6 при отсутствии внещних сил.

Устройство работает следующим образом. Тележку 1 вместе с направляющими устанавливают в начале стыка-так, чтобы все

копирные ролики 15 и 16 вступили в контакт со свариваемыми поверхностями и сориентировали ось мундщтука по биссектрисе угла, образованного свариваемыми поверхностями. При этом в зависимости от величины угла между свариваемыми поверхностями и расположения стыка относительно тележки 1 пружина 13 сжимается, а ьбойма 10 приближается к обойме 8, автоматически обеспечивая заданный размер между сварочным мундщтуком и стыком. Следящий механизм 3 под действием реакции свариваемых поверхностей на копирные ролики 15 и 16 укорачивается и поворачивается относительно оси 6, на котором она закреплена на тележке 1, передавая при этом усилие на корпус сварочного мундщтука, необходимое для его

0 ориентации.

В процессе сварки стыка устройство обеспечивает копирование свариваемых поверхностей и ориентацию сварочного мундштука относительно щва, допуская при этом изменение величины угла и отсутствие эквидистантности между линией стыка и направляющими тележками 1 как в вертикальной, так и в горизонтальной плоскостях.

Применение изобретения позволяет, используя переносные направляющие, осуществлять сварку угловых щвов в замкнутых контурах (например ячейках, образованных набором секций корпусов судов) на поверхностях, имеющих наклон и кривизну. Установка нескольких таких устройств на тележку, перемещаемую по порталу, позволяет

5 одному оператору выполнять автоматическую сварку угловых щвов в ячейках набора, выставленного на криволинеуйную поверхность под переменными углами. Это позволяет повысить производительность сварочных работ при изготовлении таких конструкций

в 2-3 раза.

Формула изобретения

Устройство для автоматической сварки угловых щвов, содержащее самоходную тележку и следящий механизм, установленный на ней посредством кронщтейна, закрепленного на продольной оси тележки с возможностью поворота в перпендикулярной этой оси плоскости и снабженного установленной в нем с возможностью осевого перемещения подпружиненной щтангой, на конце которой закреплен держатель сварочного мундщтука, и первая обойма, оборудованная шарнирно соединенными с ней рычагами с копирными роликами на концах, отличающееся тем, что, с целью повыщения точности слежения по стыку при расположении самоходной тележки на направляющих, штанга выполнена телескопической

и снабжена противовесом, держатель сварочного мундштука установлен на ней шарнирно с возможност ью поворота в плоскости параллельной плоскости поворота кронштейна, и снабжен двумя дополнительными обоймами, установленными на концах держателя с возможностью осевого перемещения и шарнирно соединенными посредством упомянутых рычагов с первой обоймой, которая закреплена на держателе сварочного мундштука жестко.

Источники информации, принятые во внимание при экспертизе

№ 733937, кл. В 23 К 37/02, 13.12.77 (прототип).

Авторы

Даты

1982-10-15—Публикация

1980-07-07—Подача