(54) СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬПЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовальный станок | 1980 |

|

SU889398A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1981 |

|

SU948631A1 |

| Устройство для обработки кромок по вершинам зубьев зубчатых деталей | 1981 |

|

SU994168A1 |

| Устройство для обработки кромок по вершинам зубьев зубчатых деталей | 1981 |

|

SU1000188A1 |

| Ленточно-шлифовальный станок для обработки кромок пера лопаток | 1980 |

|

SU891366A1 |

| Устройство для обработки вершин зубьев по переходным поверхностям | 1981 |

|

SU982874A2 |

| Устройство для обработки вершин зубьев по переходным поверхностям | 1981 |

|

SU975162A1 |

| Способ обработки кромок пера лопаток абразивной лентой | 1980 |

|

SU876384A1 |

1

Изобретение относится к финишиной обработке сложнопрофильных изделий, например, зубчатых цилиндрических и конических прямозубых колес, звездочек, шлицевых деталей и т. п.

Известен способ обработки сложнопрофильных изделий абразивными лентами, когда обработка производится движущейся абразивной лентой, изгибаемой по ширине в плоскости, перпендикулярной плоскости ее перемещения, согласно которому ленту в зоне обработки направляют огибаемым ею контактным элементом, подаваемым на врезание по биссектрисе угла пересечения обрабатываемых поверхностей 1.

НедостаткЬм этого способа шлифования сложных деталей является невозможность обработки прерывистых поверхностей, т. е. деталей типа зубчатых колес, звездочек, шлицев и т. д.

Цель изобретения - обработка кромок вершин зубьев зубчатых деталей.

Поставленная цель достигается тем, что контактному элементу сообщают периодическое возвратно-поступательное движение, взаимосвязанное с периодическим поворотом

обрабатываемой детали на величину углового шага.

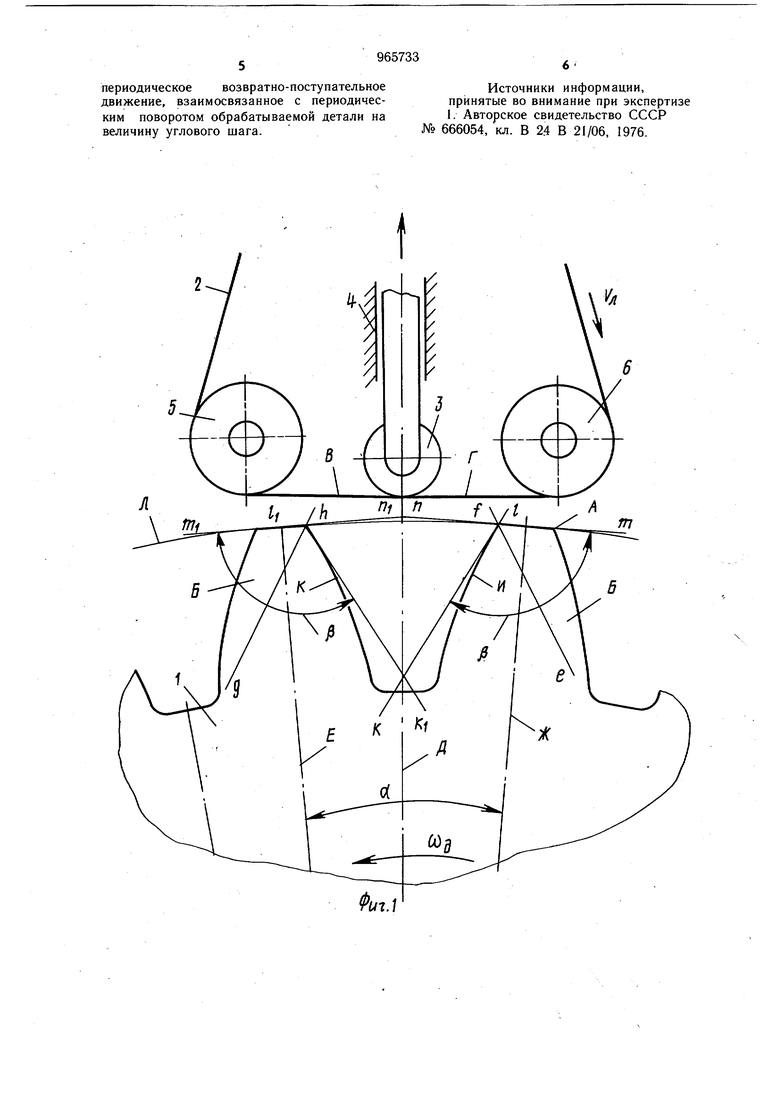

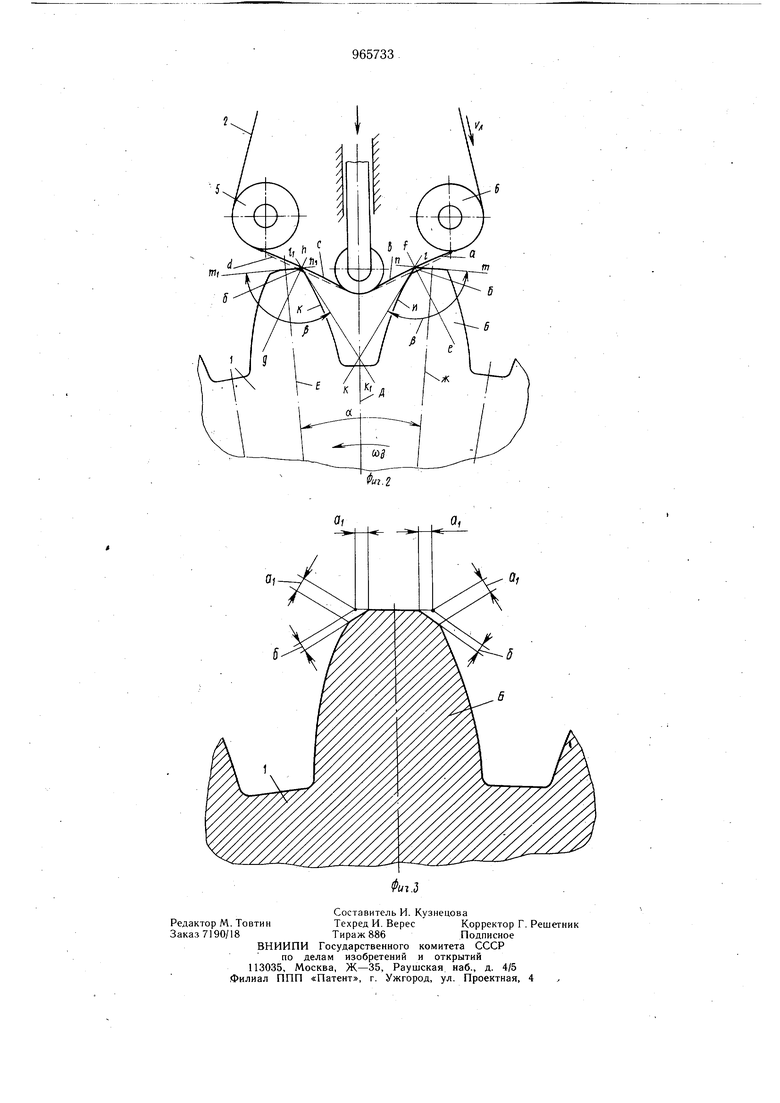

На фиг. 1 и 2 представлена схема осуществления способа при двух крайних положениях контактного элемента, подающего

5 абразивную ленту на обрабатываемые кромки; на фиг. 3 - профиль зуба обработанного зубчатого колеса, разрез.

Обработку кромок А вершин зубьев Б детали 1 осуществляют свободной ветвью

,Q абразивной ленты 2, при этом обрабатываемой детали и свободной ветви ленты сообщают формообразующее движение по стрелке У и Wj, причем свободную ветвь ленты 2 подают на обрабатываемые кромки А контактным элементом 3. Обработку кромок А

15 производят одновременно двумя свободными ветвями В и Г ленты 2, расположенными симметрично относительно биссектрисы Д угла Л, образованного осями и Ж симметрии двух смежных зубьев , обрабатываемой детали 1 сообщают прерывистое вращательное движение по стрелке о/ вокруг ее геометрической оси, периодически перемещая деталь 1 на величину углового шага оС зубьев, а указанные свободные ветви В к Г ленты 2 периодически подают на кромки А перемещением указанного контактного элемента 3 в направлении детали по биссектрисе Д вышеупомянутого угла , при этом создают прогиб S на обеих свободных ветвях В и Г (см. фиг. 2 и 3), при котором участки а и 0, с и d каждой из ветвей В и Г ленты 2 в процессе обработки симметричны относительно биссектрисе ef и gh углов ft, образованных при вершинах А смежных зубьев В касательными kl, mn и k,l|,m,n,, соответственно, к эвольвентам И и К и к окружности Л выступов. Контактный элемент 3, подаваемый на деталь по биссектрисе Д, размеш.ают, например, в направляющих 4, а его возвратно-поступательное перемещение кинематически связывают с приводом прерывистого вращения детали 1, осушествляемого, например, с помощью делительной головки (приводы контактного элемента и детали на чертежах не показаны). Контактный элемент 3 выполняют, например, в виде свободно вращающегося на оси ролика, как изображено на фиг. 1 и 2, или в виде копира клиновидной формы с соответствующим радиусом скругления клина. Свободные ветви В и Г абразивной ленты 2 при крайнем верхнем положении контактного элемента 3 образуют направляющими роликами 5 и 6 лентопротяжного механизма абразивной ленты 2 -и контактным элементом 3, и прогибы б свободных ветвей В и Г в процессе обработки при крайнем нижнем положении контактного элемента 3 создают участками а,в и c,d ленты 2, расположенными между направляющими роликами 5 и 6, обрабатываемыми кромками А зубьев В и контактным роликом 3. При реализации способа, в начале процесса обработки, контактный ролик 3, размещенный в направляющих 4, устанавливают в крайнем верхнем положении, а абразизной ленте 2, огибающей ролик 3 и направляющие ролики 5 и 6 лентопротяжного механизма, сообщают рабочую скорость обработки УЛ . Обрабатываемую деталь 1 проворачивают вокруг ее оси по стрелке cJg на величину углового щага зубьев, равного ai 360/Z, где Z - число зубьев зубчатой детали, и фиксируют ее в положении, при котором ось перемещения контактного элемента 3 в направляющих 4 совпадает с биссектрисой Д угла о1, образованного осями симметрии Е и Ж смежных зубьев Б. После этого контактным роликом 3 подают свободные ветви В и Г ленты 2 на кром ки А зубьев Н перемещением контактного элемента 3 в направлении детали и создают прогиб 6 на обеих свободных ветвях В и Г, при этом участки а,в и c,d ветвей В и Г облегают обрабатываемые кромки А и производят съем металла. По мере съема металла с кромок А прогиб 6 на ветвях уменьшается, при этом участки а,в и c,d кажДОИ из ветвей В и Г в процессе обработки (при уменьщении прогиба 6) остаются симметричны относительно биссектрис ef и gh углов , образованных при вершинах А смежных зубьев Б касательными kl, mn и kl, т(П1 к эвольвентам И и К и к окружности Л выступов. Это позволяет обеспечить производительную и качественную обработ-. ку кромок и в конце процесса обработки (положение ветвей ленты, показанное на фиг. 2 пунктиром) получить геометрическую форму кромок, точно соответствующую заданной согласно техническим требованиями (см. фиг. 3). После обработки кромок первых двух смежных зубьев, абразивную ленту отводят от детали, проворачивают деталь на величину углового щага oL, подают абразивную ленту контактным элементом на кромки и производят обработку следующей пары смежных зубьев аналогично вышеуказанному. Производят снятие фасок размером 0,3 ± 0,1 мм на кромках вершин зубьев цилиндрической шестерни с числом зубьев Z 31 и модулем m 3. Обработку производят абразивной лентой с зерном электрокорунда нормального 14А зернистостью № 1.6-25, скорость абразивной ленты принимают равной Vji 3,5-5 м/с, удельное натяжение ленты РЛ 2,5-3,0 кГ/см. Обрабатываемую шестерню периодичесум проворачивают на величину углового шага зубьев, равного оС 360/31 11°36, а перемещением на кромки контактного элемента создают прогиб 5 участков свободных ветвей ленты равный 5 0,1-0,15 мм. Время обработки одной пары смежных зубьев принимают равным t 0,05-1,5 с в зависимости от марки материала и его твердости. Машинное время обработки одной шестерни составляет t 25-60 с. Использование данного способа шлифования кромок вершин зубьев зубчатых изделий позволяет повысить качество и производительность процесса обработки. Формула изобретения Способ шлифования сложнопрофильных изделий движущейся абразивной лентой, изгибаемой по ширине в плоскости, перпендикулярной плоскости ее перемещения, согласно которому ленту в зоне обработки направляют огибаемым ею контактным элементом, подаваемым на врезание по биссектрисе угла пересечения обрабатываемых поверхностей, отличающийся тем, что, с целью обработки кромок вершин зубчатых деталей типа зубчатых колес, звездочек, шлицев, контактному элементу сообщают

периодическое возвратно-поступательное движение, взаимосвязанное с периодическим поворотом обрабатываемой детали на величину углового шага.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 666054, кл. В 24 В 21/06, 1976.

Авторы

Даты

1982-10-15—Публикация

1981-04-14—Подача