(54) УСТРОЙСТВО ДЛЯ СБОРКИ ПЛАСТМАССОВЫХ ТРУБ ПОД СВАРКУ ПОД УГЛОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Клещи для контактной сварки труб из пластмасс | 1975 |

|

SU534365A1 |

| Устройство для сварки пластмассовых труб под углом | 1988 |

|

SU1643173A1 |

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1307713A1 |

| Устройство для сварки труб из термопластов | 1979 |

|

SU876472A1 |

| Установка для контактной сварки пластмассовых труб | 1976 |

|

SU650824A1 |

| УСТРОЙСТВО для СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1973 |

|

SU398377A1 |

| Устройство для сварки труб из термопластов | 1986 |

|

SU1435480A1 |

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1286427A1 |

| Устройство для сварки труб изТЕРМОплАСТОВ | 1978 |

|

SU802051A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

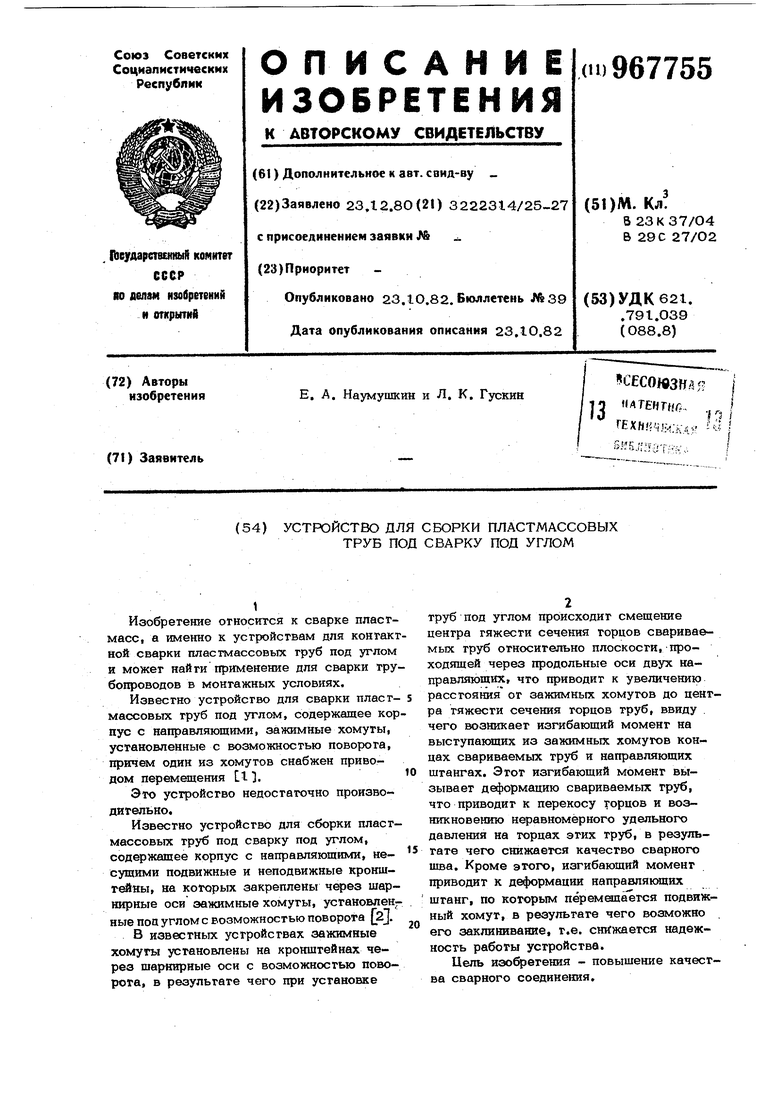

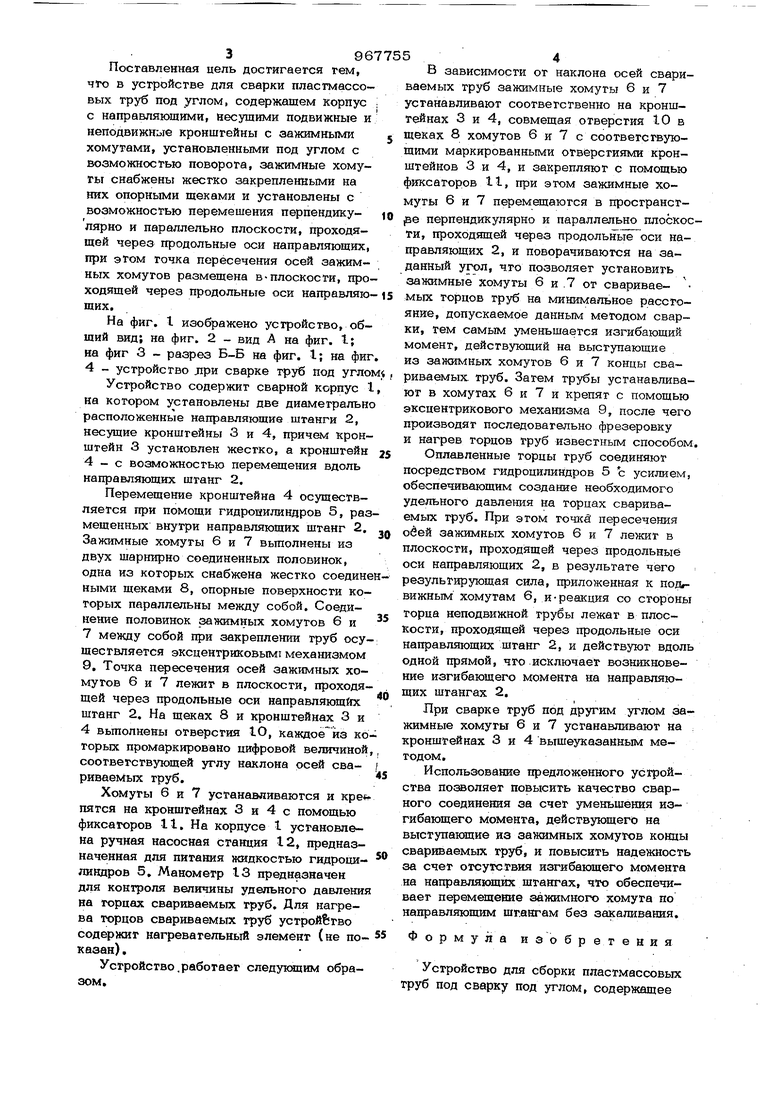

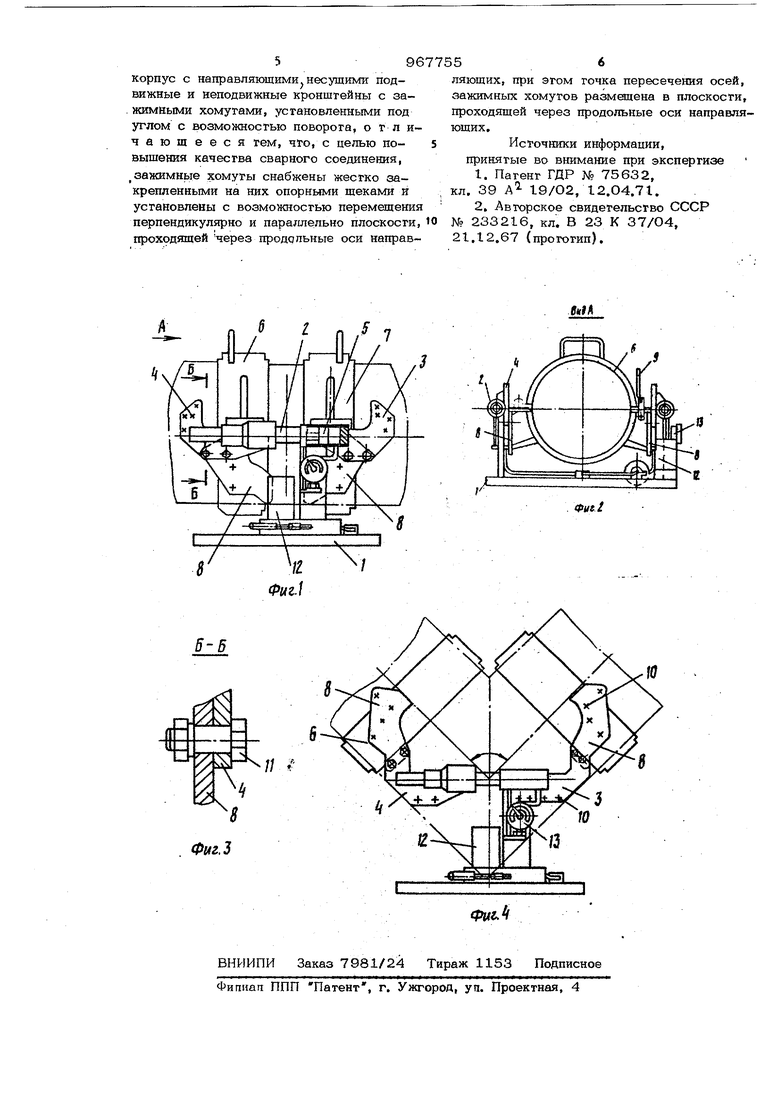

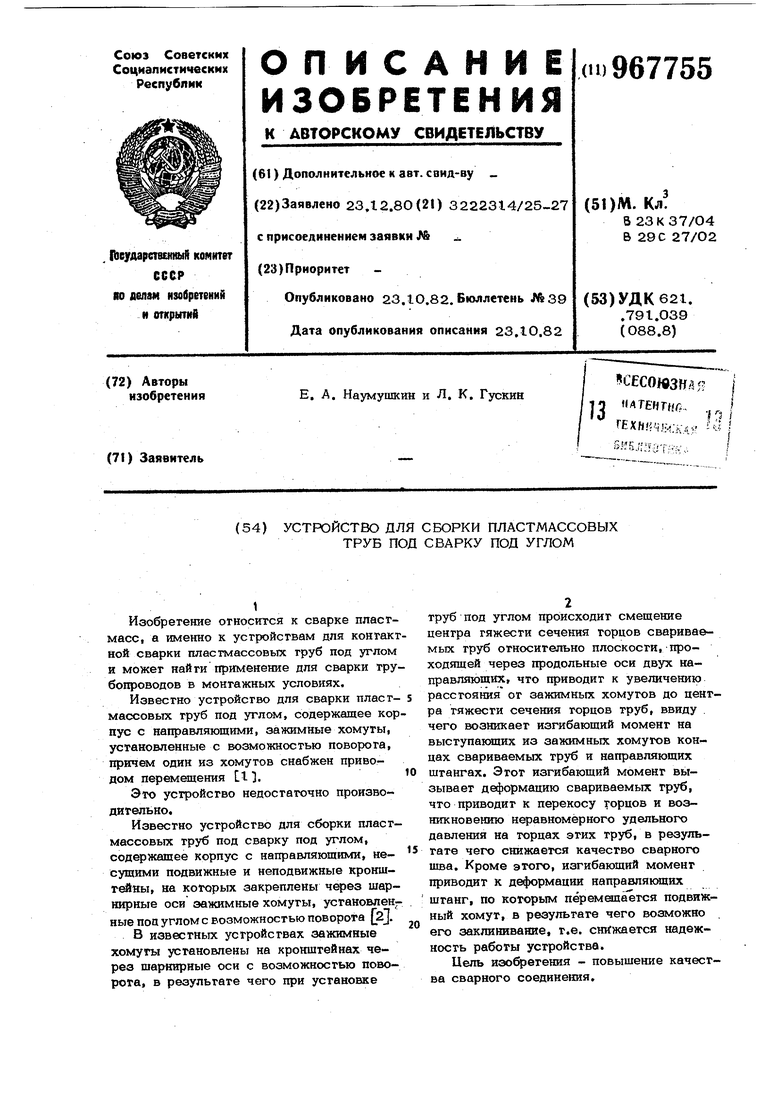

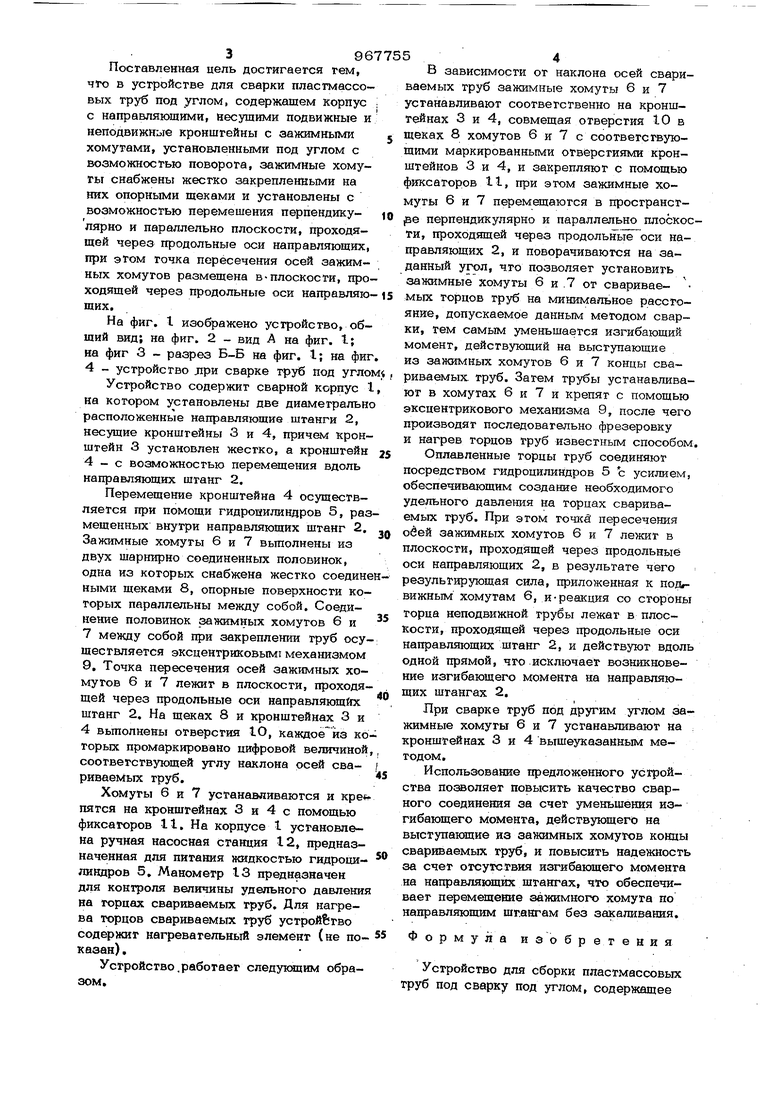

Изобретение относится к сварке пластмасс, а именно к устройствам для контакт ной сварки пластмассовых труб под углом и может найти применение для сварки тру бопроводов в монтажных условиях. Известно устройство для сварки пластмассовых труб под углом, содержащее кор пус с направляющими, зажимные хомуты, установленные с возможностью поворота, причем один из хомутов снабжен приводом перемещения I Ц. Это устройство недостаточно производительно. Известно устройство для сборки пластмассовых труб под сварку под углом, содержащее корпус с направляющими, несущими подвижные и неподвижные кронштейны, на которых закреплены через шарнирные оси зажимные хомуты, установленные под углом с возможностью поворота 2j. В известных устройствах зажимные хомуты установлены на кронштейнах через шарнирные оси с возможностью поворота, в результате чего при установке труб под углом происходит смещение центра тяжести сечения торцов свариваемых труб относительно плоскости, проходящей через продольные оси двух направляющих, что приводит к увеличению расстояния от зажимньпс хомутов до центра тяжести сечения торцов труб, ввиду чего возникает изгибающий момент на выступающих из зажимных хомутов концах свариваемых труб и направляющих штангах. Этот изгибающий момент вызывает деформацию свариваемых труб, что приводит к перекосу торцов и возникновению неравномерного удельного давления на торцах этих труб, в результате чего снижается качество сварного шва. Кроме этого, изгибающий момент приводит к деформации направляющих штанг, по которым пёремицается подвижный хомут, в результате чего возможно его заклинивание, т.е. снижается надежность работы устройства. Цель изобретения - повышение качества сварного соединения. Посгавленная цель досгигаегся гем, что в усгройсгве для сварки пластмассовых труб под углом, содержащем корпус с направляющими, несущими подвижные и неподвижные кронштейны с зажимными хомутами, установленными под углом с возможностью поворота, зажимные хомуты снабжены жестко закрепленными на них опорными щеками и установлены с возможностью перемещения перпендикулярно и параллельно плоскости, проходящей через продольные оси направляющих, при этом точка пересечения осей зажимных хомутов размещена в-плоскости, проходящей через продольные оси направляющих. На фиг. I изображено устройство, общий вид; на фиг. 2 - вид А на фиг. I; на фиг 3 - разрез Б-Б на фиг. I; на фиг 4 - устройство лри сварке труб под угло Устройство содержит сварной корпус I на котором установлены две диаметрально расположенные направляющие штанги 2, несущие кронштейны 3 и 4, причем кронштейн 3 установлен жестко, а кронштейн 4 - с возможностью перемещения вдоль направляющих шганг 2. Перемещение кронштейна 4 осуществляется при помощи гидроиилиндров 5, раз мещенных внутри направляющих штанг 2. Зажимные хомуты 6 и 7 вьтолнены из двух шарнирно соединенных половинок, одна из которых снабжена жестко соедине ными щеками 8, опорные поверхности которых параллельны между собой. Соединение половинок зажимных хомутов б и 7 между собой при закреплении труб осуществляется эксцентриковым механизмом 9. Точка пересечения осей зажимных хомутов 6 и 7 лежит в плоскости, проходящей через продольные оси направляющих штанг 2, На щеках 8 и кронштейнах 3 и 4 вьшолнены отверстия Ю, каждое из ко торых промаркировано цифровой величиной соответствующей углу наклона осей свариваемых труб. Хомуты 6 и 7 устанавливаются и Kpe пятся на кронштейнах 3 и 4 с помощью фиксаторов II. На корпусе 1 установлена ручная насосная станция 12, предназначенная для питания жидкостью гидроциликдров 5. Манометр 13 предназначен для контроля величины удельного давлени на торцах свариваемых труб. Для нагрева торцов свариваемых труб устройство содержит нагревательный элемент (не показан). Устройство.работает следунш1им образом. В зависимости от наклона осей свариваемых труб зажимные хомуты 6 и 7 устанавливают соответственно на кронштейнах 3 и 4, совмещая отверстия 10 в еках 8 хомутов 6 и 7 с соответствуюими маркированньми отверстиями кронштейнов 3 и 4, и закрепляют с помощью фиксаторов It, при этом зажимные хомуты 6 и 7 перемещаются в пространстре перпендикулярно и параллельно плоскости, проходящей через продольные оси направляющих 2, и поворачиваются на заданный угол, -что позволяет установить зажимные хомуты 6 и .7 от сваривае- мых торцов труб на минимальное расстояние, допускаемое данным методом сварки, тем самым уменьшается изгибающий Момент, действующий на выступающие из зажимных хомутов б и 7 концы свариваемых, труб. Затем трубы устанавливают в хомутах б и 7 и крепят с помощью эксцентрикового механизма 9, после чего производят последовательно фрезеровку и нагрев торцов труб известным способом. Оплавленные торцы труб соединяют посредством гидроцилиндров 5 с усилием, обеспечивающим создание необходимого удельного давления на торцах свариваемых труб. При этом точке пересечения оёей зажимных хомутов б и 7 лежит в плоскости, проходящей через продольные оси направляющих 2, в результате чего результирующая сила, приложенная к подгвижным хомутам б, и-реакция со стороны торца неподвижной трубы лежат в плоскости, проходящей через продольные оси направляющих щтанг 2, и действуют вдоль одной прямой, что исключает возникновение изгибающего момента на направляющих штангах 2. При сварке труб под другим углом зажимные хомуты б и 7 устанавливают на кронштейнах 3 и 4 вышеуказанным методом. Использование предложенного устройства позволяет по высить качество сварного соединения за счет уменьшения изгибающего момента, действующего на выступающие из зажимных хомутов концы свариваемых труб, и повысить надежность за счет отсутствия изгибающего момента на направляющих щтангах, что обеспечивает перемещение зажимного хомута по направляющим штангам без зжаливания. рмула изобретения Устройство для сборки пластмассовых труб под сварку под углом, содержащее

корпус с направляющими, несущими подвижные и неподвижные кронщтейны с за. жимными хомугами, установленными под углом с возможностью поворота, о т л ичаюшееся тем, что, с целью повыщения качества сварного соединения,

, зажимные хомуты снабжены жестко закрепленнь ми на них опорными щеками и установлены с возможностью перемещения перпендикулярно и пара/шельно плоскости, проходящейчерез продольные оси направляющих, при этом точка пересечения осей, зажимных хомутов размидена в плоскости, проходящей через продольные оси направляющих.

Источники информации, принятые во внимание при экспертизе

2,Автх рское свидетельство СССР № 233216, кл. В 23 К 37/О4, 21.12.67 (прототип).

Авторы

Даты

1982-10-23—Публикация

1980-12-23—Подача