1

Изобретение относится к области сварки, а более конкретно к устройствам для сварки пластмассовых труб контактным способом прямых стыков труб и под углом.

Известно устройство для сварки пластмассовых труб контактным способом, содержащее направляющие, зажимные хомуты и привод их перемещения 1.

Данное устройство не обеспечивает контроля за величиной сжатия труб при сварке, что снижает качество сварного соединения, так как при превыщении необходимых усилий при сдавливании труб в процессе сварки снижается прочность сварного шва.

Известно, ябляющееся наиболее близким к предлагаемому, устройство для сварки труб из термопластов, содержащее направляющие, хомуты с кронщтейнами, один из которых установлен на направляющих, связан с приводом его перемещения и подпружинен в сторону второго хомута, и подпружиненный фиксатор 2.

Данное устройство не обеспечивает получения стабильных размеров сварочных щвов, так как размеры щвов зависят от глубины прогрева и размещения торцов труб, а в

устройстве не обеспечивается изменение осадки в зависимости от глубины прогрева и размягчения концов труб.

В условиях эксплуатации, особенно в монтажных условиях, такой фактор, как глубина нагрева торцов труб, трудно поддается контролю. Так, при перегреве торцов труб проис.ходит их размягчение на большую, чем нужно, глубину. При этом разогретый материал, находясь все время под силовым воздействием тарированной пружины во время процесса сварки, будет переходить в грат до тех пор, пока не выдавится вся размягченная фаза. В результате уменьщится проходное сечение свариваемых труб в зоне сварки.

В связи с тем, что усилие сжатия хомутов в процессе нагрева труб должно быть значительно меньшим, чем при сварке, оператору при нагреве каждого стыка необходимо сжимать тарированную пружину с определенной силой, которая фиксируется оператором по моменту западания подпружиненного шарика в кольцевой паз гайки, расположенной на толкателе. Наблюдение за западанием подпружиненного шарика в кольцевой паз вызывает трудности, так как оператор этого не видит, что усложняет обслуживание устройства.

Целью изобретения является повышение качества сварного соединения за счет стабилизации размеров сварных швов и упрош,ение обслуживания.

Достигается это тем, что в устройстве, содержащем направляющие, хомуты с кронштейнами, один из которых установлен на направляюш,их, связан с приводом его перемещения и подпружинен в направлении второго хомута, и пружинный фиксатор, согласно изобретению, второй хомут подпружинен с усилием сварки в сторону первого хомута, причем подпружиненный фиксатор установлен на кронштейне первого хомута, а отверстие под него выполнено в направляющей.

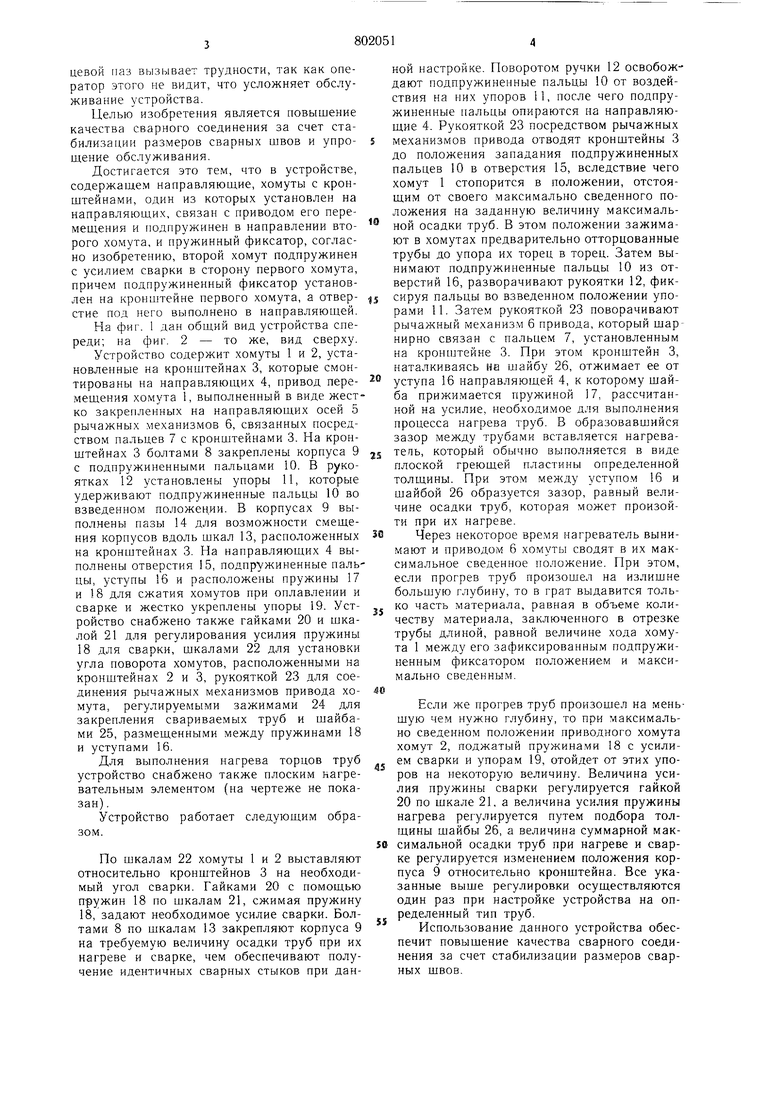

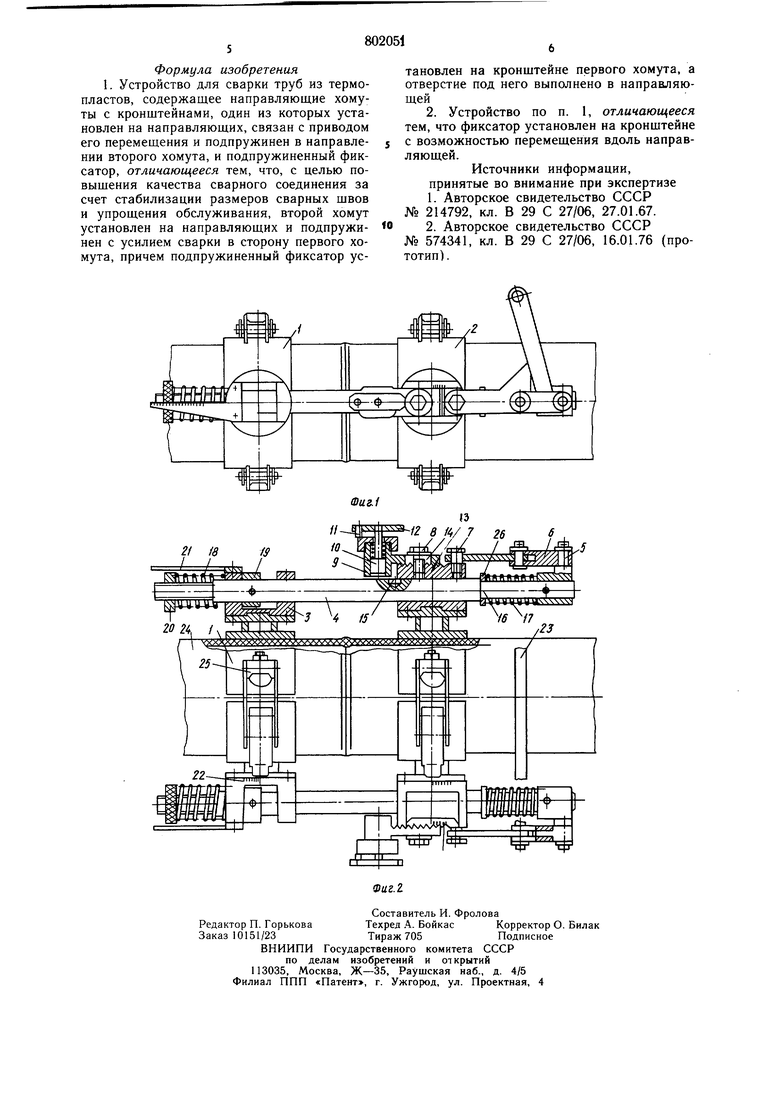

На фиг. 1 дан общий вид устройства спереди; на фиг. 2 - то же, вид сверху.

Устройство содержит хомуты 1 и 2, установленные на кронштейнах 3, которые смонтированы на направляющих 4, привод перемещения хомута 1, выполненный в виде жест ко закрепленных на направляющих осей 5 рычажных механизмов 6, связанных посредством пальцев 7 с кронщтейнами 3. На кронштейнах 3 болтами 8 закреплены корпуса 9 с подпружиненными пальцами 10. В рукоятках 12 установлены упоры 11, которые удерживают подпружиненные пальцы 10 во взведенном положении. В корпусах 9 выполнены пазы 14 для возможности смещения корпусов вдоль шкал 13, расположенных на кронштейнах 3. На направляющих 4 выполнены отверстия 5, подпружиненные пальцы, уступы 16 и расположены пружины 17 и 18 для сжатия хомутов при оплавлении и сварке и жестко укреплены упоры 19. Устройство снабжено также гайками 20 и шкалой 21 для регулирования усилия пружины 18 для сварки, шкалами 22 для установки угла поворота хомутов, расположенными на кронштейнах 2 и 3, рукояткой 23 для соединения рычажных механизмов привода хомута, регулируемыми зажимами 24 для закрепления свариваемых труб и шайбами 25, размещенными между пружинами 18 и уступами 16.

Для выполнения нагрева торцов труб устройство снабжено также плоским нагревательным элементом (на чертеже не показан) .

Устройство работает следующим образом.

По щкалам 22 хомуты 1 и 2 выставляют относительно кронштейнов 3 на необходимый угол сварки. Гайками 20 с помощью пружин 18 по шкалам 21, сжимая пружину 18, задают необходимое усилие сварки. Болтами 8 по щкалам 13 закрепляют корпуса 9 на требуемую величину осадки труб при их нагреве и сварке, чем обеспечивают получение идентичных сварных стыков при данной настройке. Поворотом ручки 12 освобождают подпружиненные пальцы 10 от воздействия на них упоров 11, после чего подпружиненные пальцы опираются на направляющие 4. Рукояткой 23 посредством рычажных

механизмов привода отводят кронштейны 3 до положения западания подпружиненных пальцев 10 в отверстия 15, вследствие чего хомут 1 стопорится в положении, отстоящим от своего максимально сведенного положения на заданную величину максимальной осадки труб. В этом положении зажимают в хомутах предварительно отторцованные трубы до упора их торец в торец. Затем вынимают подпружиненные пальцы 10 из отверстий 16, разворачивают рукоятки 12, фиксируя пальцы во взведенном положении упорами 11. Затем рукояткой 23 поворачивают рычажный механизм 6 привода, который шарнирно связан с пальцем 7, установленным на кронштейне 3. При этом кронштейн 3, наталкиваясь на шайбу 26, отжимает ее от

уступа 16 направляющей 4, к которому щайба прижимается пружиной 17, рассчитанной на усилие. Необходимое для выполнения процесса нагрева труб. В образовавщийся зазор между трубами вставляется нагреваS тель, который обычно выполняется в виде плоской греющей пластины определенной толщины. При этом между уступо.м 16 и щайбой 26 образуется зазор, равный величине осадки труб, которая может произойти при их нагреве.

й Через некоторое время нагреватель вынимают и приводом 6 хомуты сводят в их максимальное сведенное положение. При этом, если прогрев труб произошел на излищне больщую глубину, то в грат выдавится тольJ ко часть материала, равная в объеме количеству материала, заключенного в отрезке трубы длиной, равной величине хода хомута 1 между его зафиксированны.м подпружиненным фиксатором положением и максимально сведенным.

Если же прогрев труб произошел на меньшую чем нужно глубину, то при максимально сведенном положении приводного хомута хомут 2, поджатый пружинами 18 с усилием сварки и упорам 19, отойдет от этих упоров на некоторую величину. Величина усилия пружины сварки регулируется гайкой 20 по шкале 21, а величина усилия пружины нагрева регулируется путем подбора толщины шайбы 26, а величина суммарной максимальной осадки труб при нагреве и сварке регулируется изменением положения корпуса 9 относительно кронштейна. Все указанные выше регулировки осуществляются один раз при настройке устройства на определенный тип труб.

Использование данного устройства обеспечит повышение качества сварного соединения за счет стабилизации размеров сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1982 |

|

SU1065230A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1454722A1 |

| Устройство для контактной сварки труб из термопластов | 1977 |

|

SU740513A1 |

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1281436A1 |

| Устройство для сварки труб из термопластов | 1980 |

|

SU886397A1 |

| Устройство для сварки пластмассовых труб | 1981 |

|

SU1024289A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1549774A1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1597291A1 |

| Устройство для сварки труб из термопластов | 1984 |

|

SU1186521A1 |

Авторы

Даты

1981-02-07—Публикация

1978-06-29—Подача