Изобретение относится к- мгзиино строению и может быть использовано при изготовлении абразивного инструмента на органической связке, например сегментов абразивных машин для зачистки поверхностей слитков и слябов. . .

. Известно устройство для прессования абразивных сегментов,:содержащее корпус с фиксирующей гайкой и смонтированные в нем .верхние и нижние пуансоны, термобиметаллические диски и дисковый нагреватель t-l-J

Недос;гатком известного устройства является приложение усилия прессования в направлении наименьшей толщины сегментов, что не позволяет получить paBHot/iepHyjo плотность прессуемого материала, снижает качество прессуемых изделий и производительность устройства..

Цель изобретения - повышение .качества сегментов и производительности .устройства .

Эта цель достигается тем, что устройство снабжено пресс-формой, установленной в корпусе и выполненной в виде втулки и размещенных в ней верхних и подпружиненных нижних матриц, клинового затвора и проста ки, при этом верхние и нижние матрицы выполнены каждая в виде двух полуматриц, прилега1Лдих к внутренней поверхности втулки, клиновой затвор установлен между полуматрицами, верхний и нижний пуансоны выпо.пнены калдый в виде двух секций, размещенных в матрицах, а проставка установлена между секциямк верхнего пуансона.

10

Клиновой затвор выпо.пнен в виде планок, прилегающих к бoкoвы -поверхностям пуансонов, и клина, размещенного между планками.

В фиксирующей гайк.е выполнено от15верстие для верхнего пуансона, а в верхнем пуансоне выполнены устУпы для передачи осевого усилия прессоIвания при нагреве термобиметаллических пластин.

20

Кроме того, устройство снабжено направляющим цилиндром, размещенным между корпусом и пресс-формой, и центрирующей плитой, установленной между

25 пресс-формой и термобиметаллическим диском.

Устройство также снабяено дополнительным нагревателем, смонтированным между корпусом и направлягощим

30 цилиндром, и. термоизолятором размёщенным между направляющим цилиндроми пресс-формой. .

Устройство снабжено закрёпленныг.ад на корпусе грузозахватами с отверстиями для токоподвода к нагревателям.

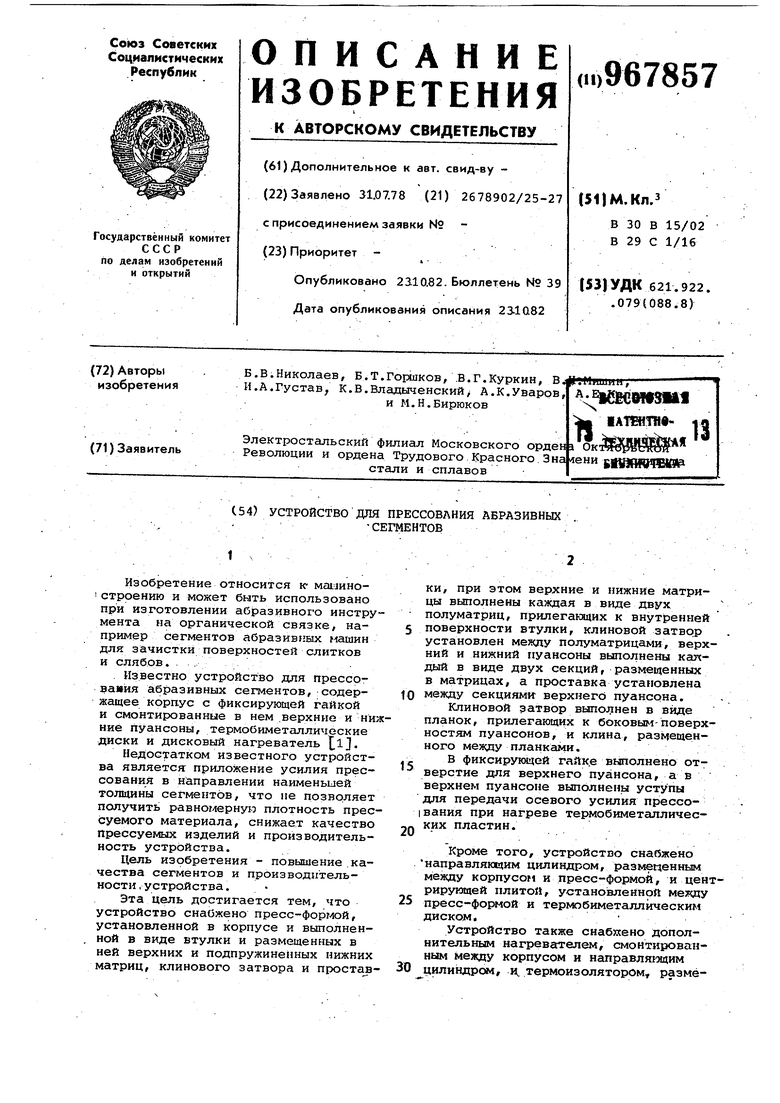

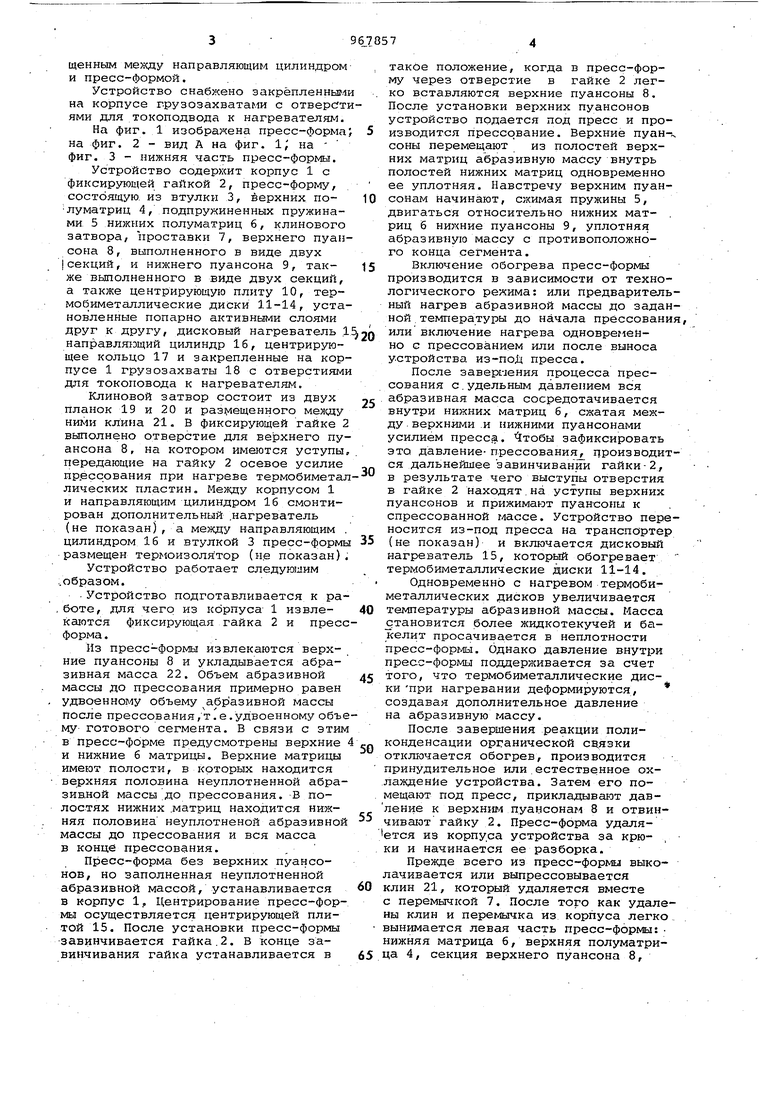

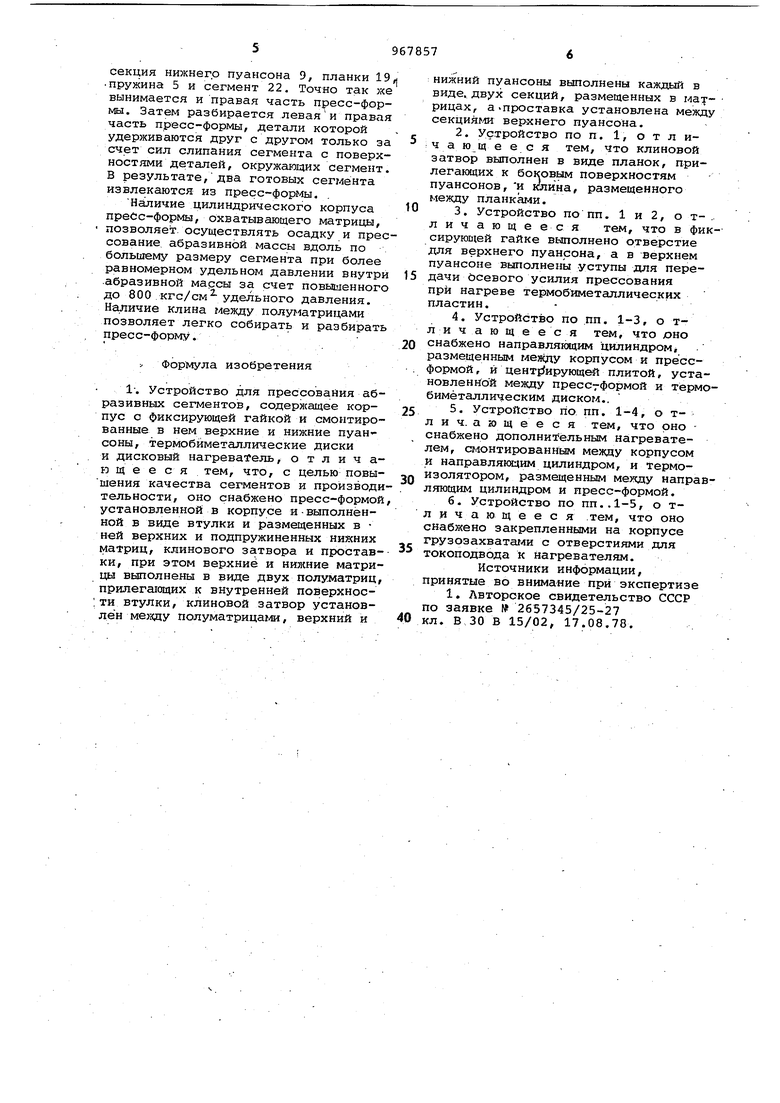

На фиг. 1 изображена пресс-формаJ на фиг. 2 - вид А на фиг. 1, на фиг. 3 - нижняя часть пресс-формы.

Устройство содержит корпус 1 с фиксирующей гайкой 2, пресс-форму, состоящую, из втулки 3, верхних полуматриц 4, подпружиненных пружинами. 5 нижних полуматриц 6, клинового затвора, проставки 7, верхнего пуансона 8, выполненного в виде двух jсекций, и нижнего пуансона 9, также выполненного в виде двух секций, а также центрирующую плиту 10, термобиметаллические диски 11-14, установленные попарно активными слоями друг к другу, дисковый нагреватель 1 направляющий цилиндр 16, центрирующее кольцо 17 и закрепленные на корпусе 1 грузозахваты 18 с отверстиями для токоповода к нагревателям.

РСлиновой затвор состоит из двух планок 19 и 20 и размещенного мелоду ними клина 21, В фиксирующей гайке 2 выполнено отверстие для верхнего пуансона 8, на котором имеются уступы, передающие на гайку 2 осевое усилие прессования при нагреве термобиметал лических пластин. Между корпусом 1 и направляющим цилиндром 16 смонтирован дополнительный .нагреватель (не показан), а между направляющим . цилиндром 16 и втулкой 3 пресс-формы размещен термоизолятор (н.е показан).

Устройство работает следуюшим :. образом.

.Устройство подготавливается к ра,боте, для чего из корпуса 1 извлекаются фиксирующая гайка 2 и прессформа .

Из пресс-формы извлекаются верхние пуансоны 8 и укладывается абразивная масса 22. Объем абразивной массы до прессования примерно равен удвоенному объему абразивной массы после прессования,т.е.удвоенному объему- готово-го сегмента. В связи с этим в пресс-форме предусмотрены верхние и нижние 6 матрицы. Верхние матрицы имеют полости, в которых находится верхняя половина неуплотненной абразивной массы до прессования. В полостях нижних .матриц находится нижняя половина неуплотненой абразивной массы до прессования и вся масса в конце прессования.

Пресс-форма без верхних пуансонов, но заполненная неуплотненной абразивной массой, устанавливается в корпус 1, Центрирование пресс-формы осуществляется центрирующей плитой 15. После установки пресс-формы завинчивается гайка.2. в конце завинчивания гайка устанавливается в

такое положение, когда в пресс-форму через отверстие в гайке 2 легко вставляются верхние пуансоны 8. После установки верхних пуансонов устройство подается под пресс и производится прессование. Верхние пуансоны перемещают из полостей верхних матриц абразивную массу внутрь полостей нижних матриц одновременно ее уплотняя. Навстречу верхним пуансонам начинают, сжимая пружины 5, двигаться относительно нижних матриц 6 нижние пуансоны 9, уплотняя абразивную массу с противоположного конца сегмента.

Включение обогрева пресс-формы производится в зависимости от технологического режима: или предварительный нагрев абразивной массы до заданной температуры до начала прессовани или включение нагрева одновременно с прессованием или после выноса устройства из-пой пресса.

После завершения процесса прессования с.удельным давлением вся абразивная масса сосредотачивается внутри нижних матриц 6, сжатая между .верхними .и нижними пуансонами усилием пресса. 4тобы зафиксировать это давление- прессования, производится дальнейшее завинчивании гайки-2, в результате чего выступы отверстия в гайке 2 находят.на уступы верхних пуансонов и прижимают пуансоны к спрессованной массе. Устройство переносится из-под пресса на транспортер (не показан) и включается дисковый нагреватель 15, который обогревает термобиметаллические диски 11-14.

Одновременно с нагревом термобиметаллических дисков увеличивается температуры абразивной массы. Масса становится более жидкотекучей и бакелит просачивается в неплотности пресс-форг/и. Однако давление внутри пресс-формы поддерживается за счет того, что термобиметаллические диски при нагревании деформируются, создавая дополнительное давление на абразивную массу.

После завершения реакций поликонденсации органической связки отключается обогрев, производится принудительное или.естественное охлаждение устройства. Затем его помещают под пресс, прикладывают давление к верхшш пуансонам 8 и отвинчивают гайку 2. Пресс-форма удаляется из корпуса устройства за крюки и начинается ее разборка.

Прежде всего из пресс-формы выколачивается или выпрессовывается клин 21, который удаляется вместе с перемычкой 7. После того как удалены клин и переглычка из корпуса легко вынимается левая часть пресс-формы: нижняя матрица 6, верхняя полуматрица 4, секция верхнего пуансона 8,

секция нижнего пуансона 9, планки 19 пружина 5 и сегмент 22, Точно так же вынимается и правая часть пресс-формы. Затем разбирается леваяи правая часть пресс-формы, детали которой удерживаются друг с другом только за счет сил слипания сегмента с поверхностями деталей, окружающих сегмент. В результате,два готовых сегмента извлекаются из пресс-форг-ал.

Наличие цилиндрического корпуса преСс-формы, охватывающего матрицы, позволяет, осуществлять осадку и прессование абразивной массы вдоль по большему размеру сегмента при более равномерном удельном давлении внутри .абразивной марсы за счет повышенного до 800 кгс/смКудельного давления. Наличие клина между полуматрицами позволяет легко собирать и разбирать пресс-форму.

:- Формула изобретения

1. Устройство для прессова.Ния абразивных сегментов, содержащее корпус с фиксирующей гайкой и смонтированные в нем верхние и нижние пуансоны, термобйметаллические диски и дисковый нагреватель, о т л и ч аю щ е е с я тем, что, с целью повышения качества сегментов и производи тельности, оно снабжено пресс-формой установленной в корпусе ивыполненной в виде втулки и размещенных в ней верхних и подпружиненных матриц, клинового затвора и проставки, при этом верхние и нижние матрицы выполнены в виде двух полуматриц, прилегающих к внутренней поверхнос:ти втулки, клиновой затвор установлен ме}хду полуматрицагли, верхний и

нижний пуансоны выполнены каждый в виде, двух секций, размещенных в матрицах, а-проставка установлена межд секциями верхнего пуансона.

2.Устройство по п. 1, отличающееся тем, что клиновой затвор выполнен в виде планок, прилегающих к боковым поверхностям пуансонов, и клина, размещенного между планками.

3.Устройство по пп. 1 и 2, о тличающееся тем, что в фисируюп1ей гайке выполнено отверстие для верхнего пуансона, а в верхнем пуансоне выполнены уступы для передачи Осевого усилия прессования

при нагреве термобиметаллических пластин.

4.Устройство по пп. 1-3, о тличающееся тем, что оно снабжено направляющим цилиндром, размещенным между корпусом и прессформой , и цент ирующей плитой, установленкГой между прессгФормой и тёрмбимёталлическим диском..

5.Устройство по пп. 1-4, о тлич. агощееся тем, что оно снабжено дополнительным нагревателем, .монтированным между корпусом и направлякядим цилиндром, и Термоизолятором, размещенным между напраляющим цилиндром и пресс-формой.

6.Устройство по ПП..1-5, о тличающееся .тем, что оно снабжено закрепленными на корпусе грузозахватагли с отверстиями для токоподвода к нагревателям.

Источники информации, принятые во внимаНие при экспертизе

1. Авторское свидетельство СССР по заявке № 2657345/25-27 кл. В 30 В 15/02, 17.08.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| Устройство для изготовления абразивного инструмента | 1987 |

|

SU1613342A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| Пресс-форма для прессования изделий сложной формы из порошка | 1990 |

|

SU1752510A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Автомат для обработки обуви | 1975 |

|

SU741850A1 |

| Установка для формования крупногабаритных заготовок из углеграфитовых материалов | 1986 |

|

SU1310110A1 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| Устройство для штамповки деталей типа свинцовых пуль | 1982 |

|

SU1106571A1 |

Авторы

Даты

1982-10-23—Публикация

1978-07-31—Подача