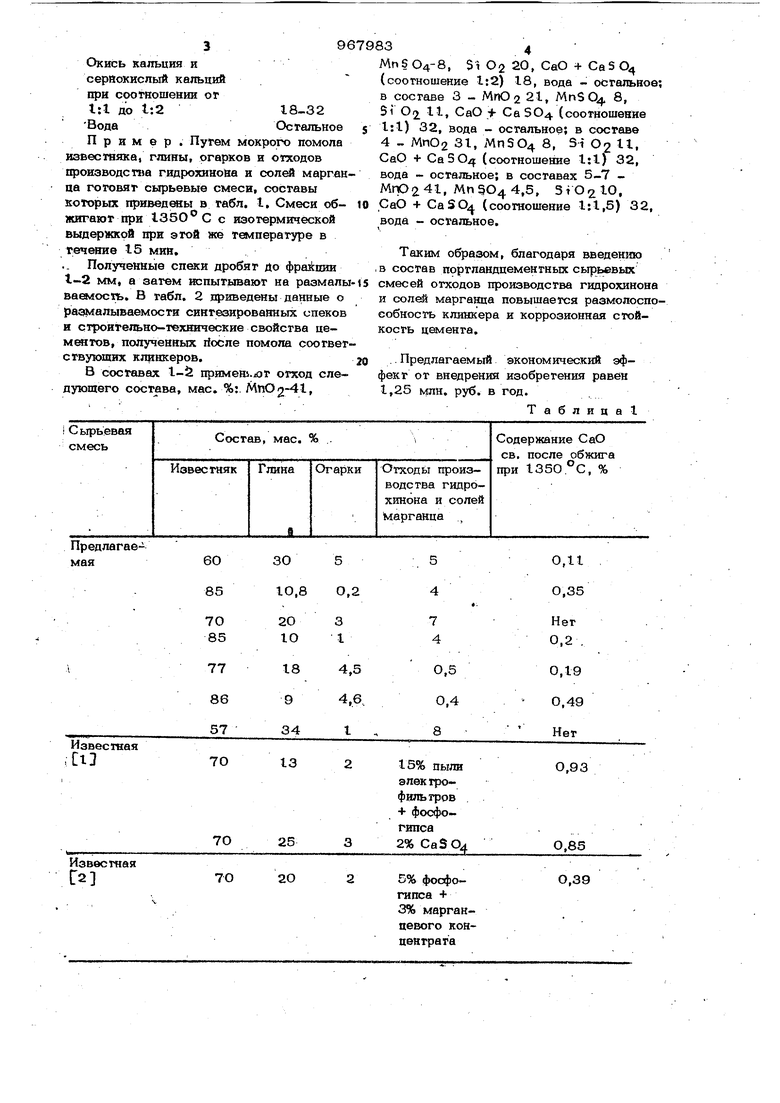

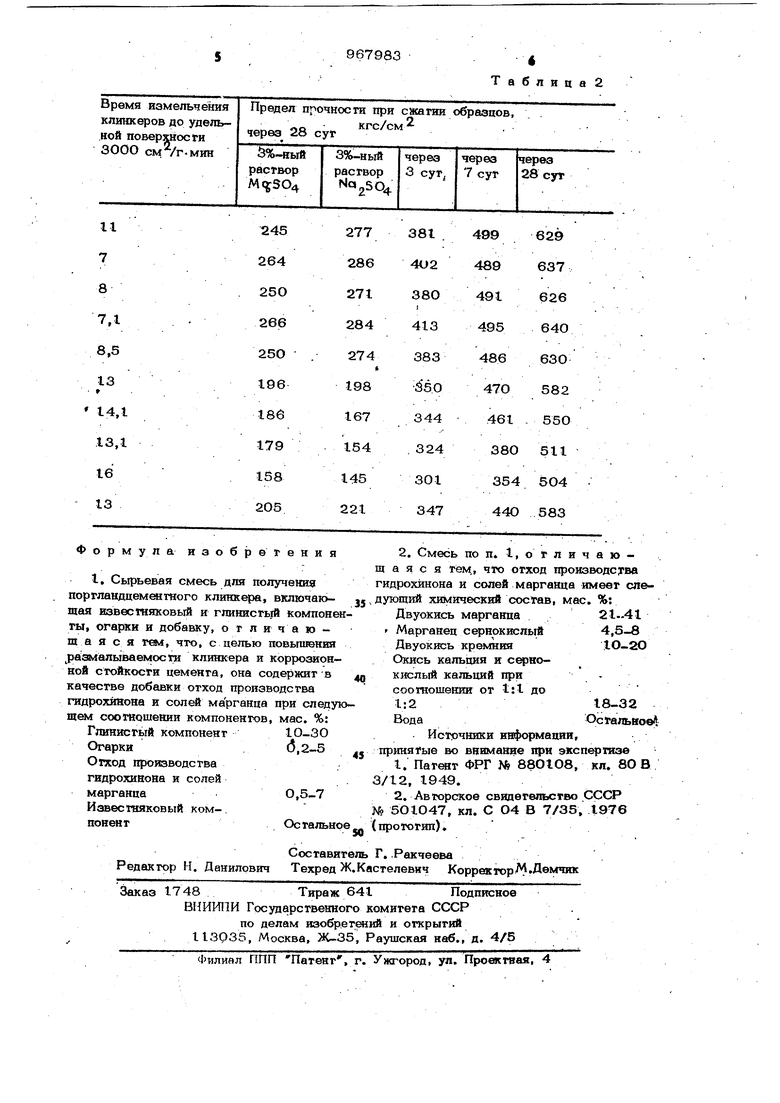

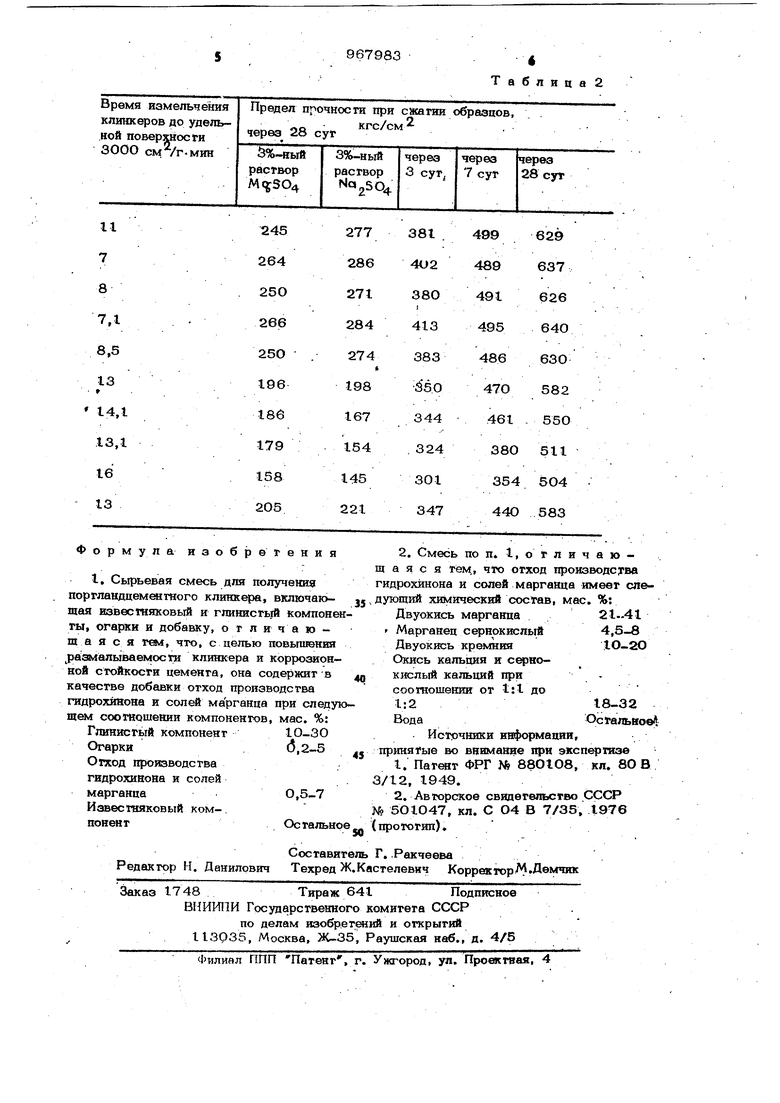

Иэофетенве огявсится к проиэводсгву вяжущих )иалов, в часгеосги к составам сырьевых смесей для пблучевяя. поргяанддемев1«ого клинкера, и може быть использовано в промышленности стро ительных материалов. Известны составы СЕФЬВВЫХ смесей для получения портландц ентного кл{шке ра, включакщие известковый, алкшосипи, катвый кш поненты и добавки, а в качес ве минерализатора - сернокислый каль/ций . Наиболее близкой по технической сущ ности и достттаемому эффекту к изобрет 1ию является сырьевая смесь для получения портландцементного клинкера, включающая известняковый алюмосиликатный компоненты, огарки, фосфогитс и марганцевый концентрат 21 Недостатками известных сырьевых смесей являются низкие размалываемоет полученных из таких смесей клинкеров и коррозионная стойкость цемента. Цвщ изобретения - повышение размалыва 4ости клинкера и коррозионной стойкости цемента. Это достигается тем, что сырьевая смесь для получения пор тландцементного клинке а, включающая известняковый и глинистый компоненты, огарки и добавку, содержит в качестве добавки отход производства идрохинона и солей марганца Щ)и следующем соотношении компонентов, мае. %: Глинистый компонент1О-ЗО Огарки0,2-5 Отход производства гидрохинона н° солей марганца0,5-7 Известняковый компонентОстальное Прт;ем Отход производства гидрохинона и солей марганца имеет следующий химический состав, мае. %: Двуокись марганца2t-41 Марганец сернокислый 4,5-8 Двуокись кремния tO-2O 96 Окись кальция и серйокислый кальций при соогношевии о г 1:1 до 1:218-32 ВодаОстальное Пример. Пугем мокрого помола известняка, глины, огарков и отходов производства гидрохинона и солей марган ца готовят сырьевые смеси, составы которых приведены в табл. I. Смеси обжигают при 1350 С с изотермической выдержкой при этой же температуре в течение 15 мин. Полученные спеки дробят До 1-2 мм, а затем испытывают на размалы ваемость. В табл. 2 приведены данные о ра алываемости синтезированньп : спеков н строительно-технические свойства цементов, полученных йосле помола соответ ствующих клинкеров. В составах l-S примеш.ют отход следующего состава, мае. %:. МпО , 34 MnSO4-8, Si 02 20, СаО -f CaSO (соотношение 1:2) 18, вода - остальное; в составе 3 - MnO2 21, МпЗрф 8, 5i О/ II, СаО t Са 504 (соотношение 1:1) 32, вода - остальное; в составе 4 МпО2 31, Мп5О4 8, Si 02 И, СаО + Са5О (соотношение 1:1) 32, вода - остальное; в составах МпО2 1. Мп5О44,5, 3tO2lO, СаО + CaSOa. (соотношение 1:1,5) 32, вода - остальное, Таким образом, благодаря введению в состав портландцементных сырьевых смесей отходов производства гидрохинона и солей марганца повышается размолоспособкость клинкера и коррозионная стойкость цемента. .. Предлагаемый экономический эффект от внедрения изобретения равен 1,25 млн. руб. в год. Таблица

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU729157A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1988 |

|

SU1567540A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU998408A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950691A1 |

| Сырьевая смесь для полученияпОРТлАНдцЕМЕНТНОгО КлиНКЕРА | 1978 |

|

SU796206A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ЦЕМЕНТА | 2014 |

|

RU2552288C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2065845C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

Авторы

Даты

1982-10-23—Публикация

1981-10-21—Подача