Изобретение ОТНОСИТСЯ к холодной обработке металлов давлением, а именно к способам получения технологических смазок.

Известен способ получения смазки дЛя холодной и теплой о(аботхи металлов давлением путем термической обработки жирового сырья .

Однако термоуплотнённые масла не:рекомендуется .применять в процессах, где требуется тцательнгм очистка поверхности после де:фор1 1юции так как в них содержится значительйое количество трудноудапяекшх высокрмэлекулярньвс продуктов. 1регулирование состава и свойств смазок, получаемое способам термического-уплотнения, также эатруднеио.

Известен также способ получения смазки путем осернения термически уплотненных жирнокислотных отходов . процесса пиролиза касторового масла зТ.

К недостаткам этой смазки относится то, что при осернении . в готовой смазке трудно контролировать количество свободной и связанной серы, что обусловливает неодинаковые протиЁозадирные свойства раз- личных партий изготавливаемое смазок.;

{ЙаЛичие в составе смазки сульфидов, полисульфидов и ocTaiTKOB непрореагировавшёй элемёнта:рной серы при повышении температуры в. очаге деформсщии приводит.к появлению неприятного запаха.

Нсшболее близким к предлагаемому является способ получения смазки для холодной обработки металлов дав10лением Лутем этерификаЦии жирных кислот, в частности жирнокислотных отходов производства себациновой кислоты, при нагреваний до температуры 145-150 С в присутствии кислотно15го катализатора серной кислоты до получения продукта с кислотным числом 50-70 мг КОН/Г с последующим oi iлением целочью на 3-7% из расчета по кислЬтному числу

Недостатком известного способа вляется то, что он не обеспечивает нормальный ход процесса прокатки труб в нёшболее жестких режимах деформаций - без предварительного на25несения подсмаз.очного медного покрытия .

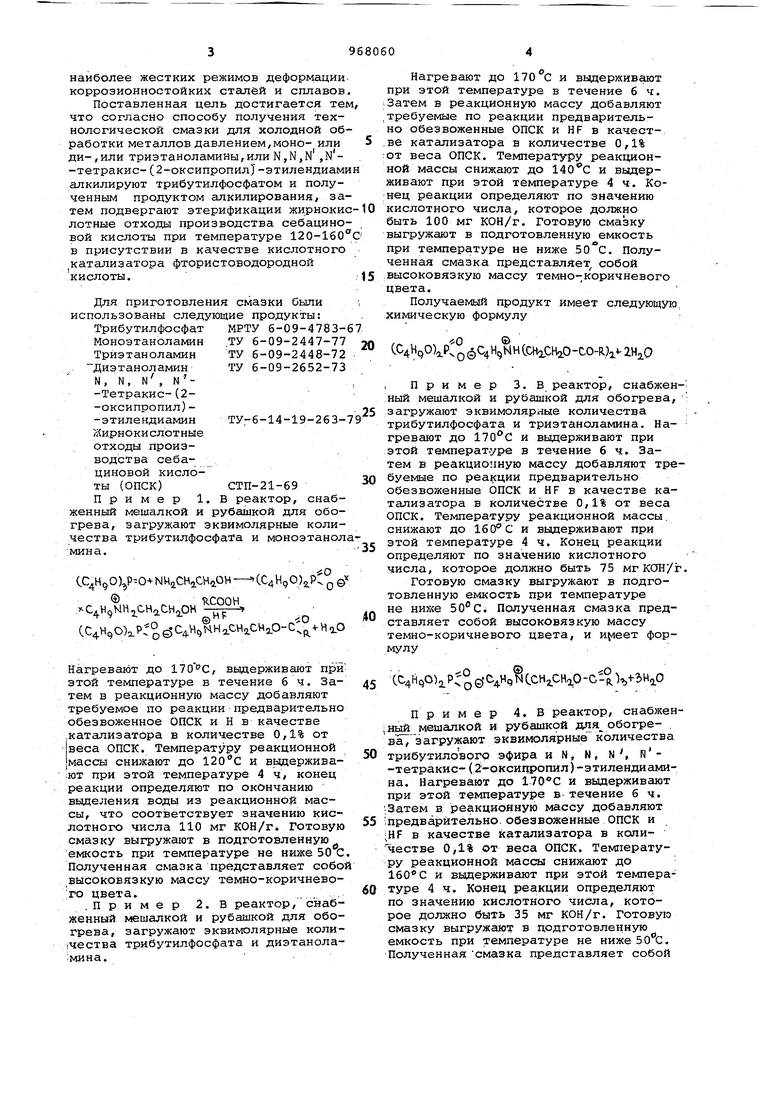

Целью изобретения является повышение антифрикционных свойств смазки, 30 KOTOpble удовлетворяют требованиям наиболее жестких режимов деформации коррозионностойких сталей и сплавов Поставленная цель достигается тем что согласно способу получения технологической смазки для холодной обработки металлов давлением,моно- или ди-,или триэтаноламины,или N,N,N ,N-тетракис-(2-оксипропил1-этилендиами алкилируют трибутилфосфатом и полученным продуктом алкилирования, затем подвергают этерификации жирнокис лотные отходы производства себациновой кислоты при температуре 120-1бО° в присутствии в качестве кислотного катализатора фтористоводородной кислоты. Для приготовления смазки были использованы следующие продукты: Трибутилфосфат МВТУ 6-09-4783моноэтаноламин ТУ 6-09-2447-77 Триэтаноламин ТУ 6-09-2448-72 Диэтаноламин ТУ 6-09-2652-73 N , N , N , N -Тетракис-(2-оксипропил)-этилендиамин ТУ-6-14-19-263Жирнокислотныеотходы производства себа- , циновой кислоты (ОПСК) СТП-21-69 Пример 1. В реактор, снабженный мешалкой и рубашкой для обогрева, загружают эквимолярные количества трибутилфосфата и моноэтанола .мина. CC HgO P O+NHiCHiCHaOH- СС4Н90)5, ф RCOQH ..с м ын сн сн он--f - о CC4HqOkPr° C4HQMHi.CHiCHa.O-C;j HiO

Нагревают до 170С, вьщерживают приэтой температуре в течение 6 ч. Затем в реакционную массу добавляют требуемое по реакции предварительно обезвоженное ОПСК и И в качестве катализатора в количестве 0,1% от веса ОПСК. Температуру реакционной массы сншкают до и вьщерживают при этой температуре 4 ч, конец реакции определяют по окончанию выделения воды из реакционной массы, что соответствует значению кислотного числа 110 мг КОН/г. Готовую смазку выгружают в подготовленную емкость при температуре не ниже 50 С Полученная смазка представляет собо высоковязкую массу темно-коричневого цвета.

.Пример 2. В реактор, снабженный мешалкой и рубашкой для обогрева, загружают эквимолярные коли чества трибутилфосфата и диэтаноламина.

45 CC.4HqO)2..4HQNCCH CHc,0-C-RH HiO

Пример 4. В реактор, снабжен;ный мешалкой и рубашкой дая обогрева7 загружают эквимолярные количества

50 трибутилового эфира и N, N, N, N -тетракис- (2-оксипропил) -этилендиамина. Нагревают до 170С и выдерживают при этой температуре в течение 6 ч. Затем в реакционную массу добавляют

55 предварительно, обезвоженные ОПСК и iHF в качестве катализатора в коли честве 0,1% от веса ОПСК. Температуру реакционной массы снижают до и выдерживают при этой температуре 4 ч. Конец реакции определяют по значению кислотного числа, которое должно быть 35 мг КОН/г. Готовую смазку выгружают в додготовленную емкость при температуре не ниже . Полученная смазка представляет собой Нагревают до 170 С и выдерживают при этой температуре в течение 6 ч. Затем в реакционную массу добавляют требуемые по реакции предварительно обезвоженные ОПСК и HF в качест,ве катализатора в количестве 0,1% от веса ОПСК. Температуру реакционной массы снижают до и выдерживают при этой температуре 4 ч. реакции определяют по значению кислотного числа, которое должно быть 100 мг КОН/Г. Готовую смазку выгружают в подготовленную емкость при температуре не ниже . Полученная смазка представляет собой :Высоковязкую массу темно- коричневого цвета. Получаемый продукт имеет следующую, химическую формулу CC4HcjO),ptQ (С4НцЫН CCHoCHiO-CO-WiV ZH,j.Q , Пример З.В реактор, снабжен ный мешалкой и рубашкой для обогрева, загружают эквимоляриые количества ; трибутилфосфата и триэтаноламина. На- гревают до 170С и выдерживают при этой температ.уре в течение 6 ч. Затем в реакциошую массу добавляют требуемые по реакции предварительно обезвоженные ОПСК и HF в качестве катализатора в количестве 0,1% от веса ОПСК. Температуру реакционной массы. снижают до 16ОС и выдерживают при этой температуре 4 ч. Конец реакции определяют по значению кислотного числа, которое должно быть 75 мгКОН/г. Готовую смазку выгружают в подготовленную емкость при температуре не ниясе . Полученная смазка представляет собой высоковязкую массу темно-коричневого цвета, и формулу

высоковяэкую массу темно-коричневого цвета и имеет формулу

tC4HQO)iPCQ©:x

K(IICO -OCHiCHj CHaCHiNH (CKjCHap- COR)i

;ЦИч

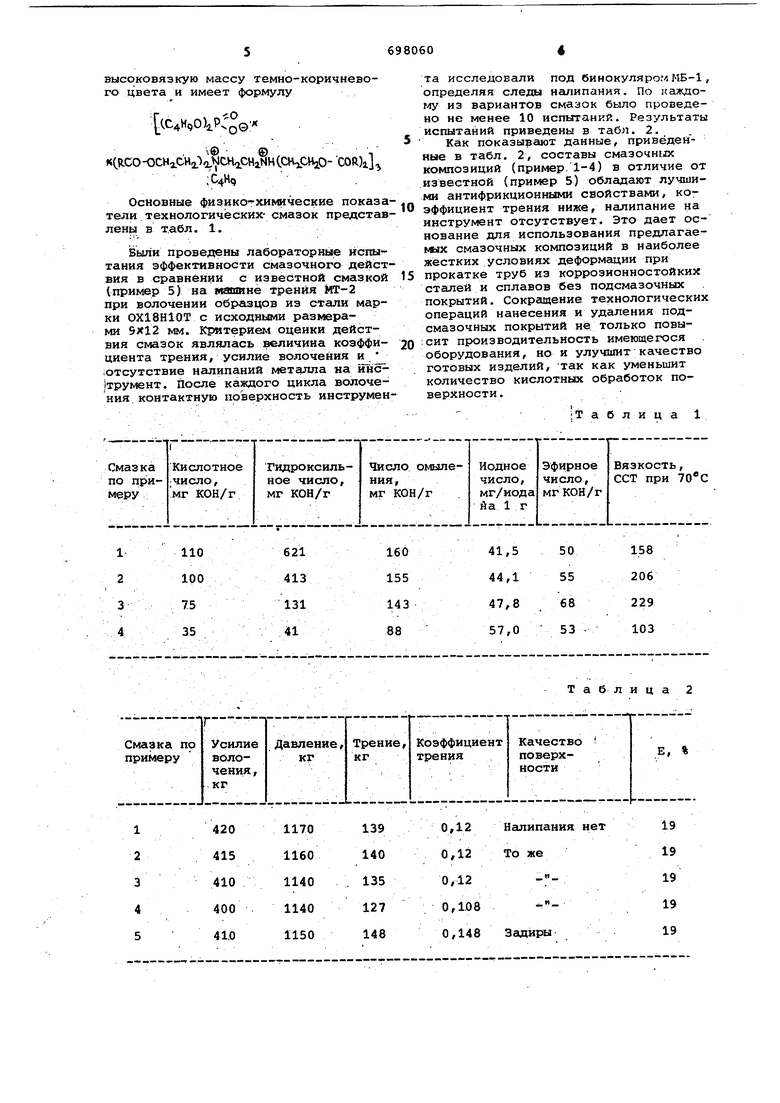

Основные физико-хикические показатели технологических- смазок представлены в т.абл. 1,

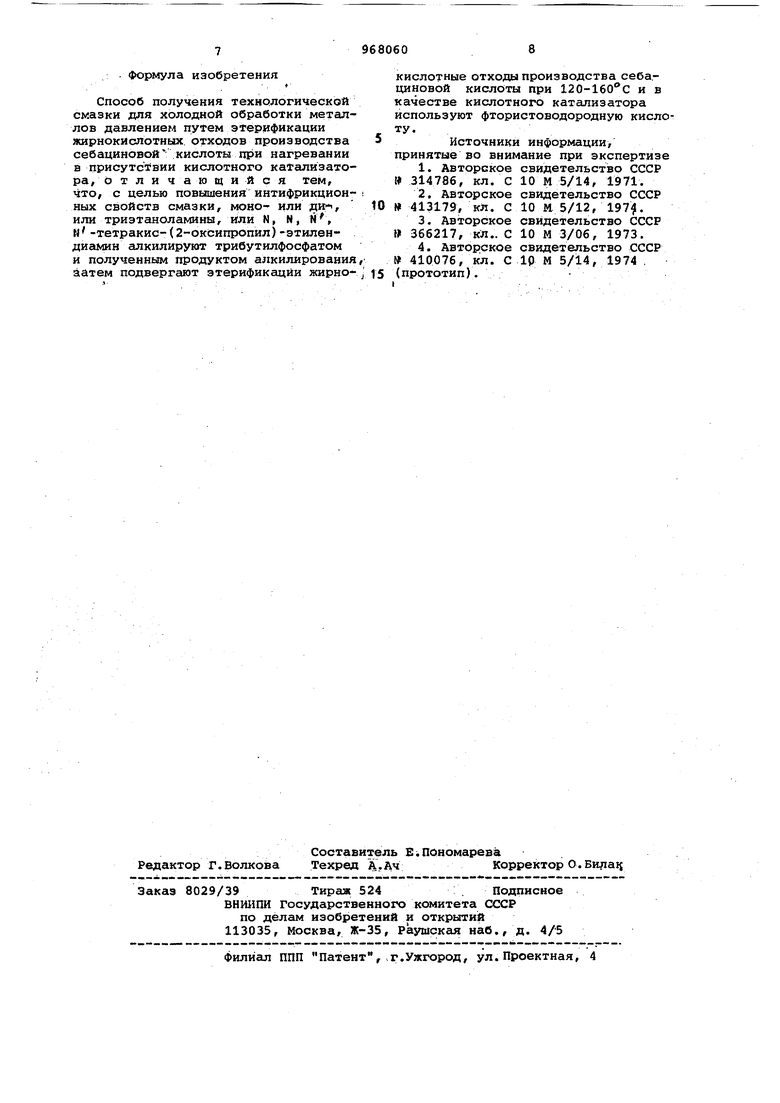

Выли проведены лабораторные испытания эффективности смазочного действия в сравнении с известной смазкой (пример 5) на мапшне трения МТ-2 При волочении образцов из стали марки ОХ18Н10Т с исходными размерами 9X12 мм. Критерием оценки действия смазок являлась величина коэффициента трения, усилие волочения и отсутствие налипаний металла яа йнс |трумент. после каждого цикла волочения контактную поверхность инструмента исследовали под бинокуляромНБ-1, определяя следы налипания. По каждому из вариантов смазок было проведено не менее 10 испытаний. Результаты испытаний приведены в табл. 2.

Как показывают данные, привёдейные в табл. 2, составы смазочн лх композиций (пример 1-4) в отличие от известной (пример 5) обладают лучшими антифрикционными свойствами, коэффициент трения ниже, налипание на инструмент отсутствует. Это дает основание для использования прёдлагаекых смазочных композиций в наиболее жестких условиях деформгщии при

5 прокатке труб из коррозионностойких сталей и сплавов без подсмазочных покрытий. Сокращение технологических операций нанесения и удаления подсмазочных покрытий не только повы0 -СИТ производительность имеющегося оборудования, но и улучшит качество готовых изделий, так как уменьшит количество кислотных обработок поверхности.

I-,

:Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1595892A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

| Смазка для глубокой вытяжки коррозионно-стойких сталей и сплавов | 1989 |

|

SU1666523A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для холодной обработки металлов давлением | 1988 |

|

SU1567612A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1772142A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU981352A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2005 |

|

RU2278894C1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

420

1170 415 1160 410 1140 400 1140 41.0 1150

Таблица 2

0,12

19 19 19 19 19

Налипания нет 0,12

То же

« 0,12

«.

0,108

0,148 Задиры

Формула изобретения

Способ получения технологической сказки для холодной обработки металлов давлением путем этерификации жирнокислотных отходов производства себациновой кислоты при нагревании в присутствии кислотного катализатора о тли чающий ся тем, что, с целью повышенияинтифрикционных свойств смазки, моно- или ди-, или триэтаноламины, или N, N, N, и-тетракис-(2-оксипропил)-этилендисшин алкилируют трибутилфосфатом и полученным продуктом алкилирования аатем подвергают этерификации жирнокислотные отходы производства себа.циновой кислоты при 120-160°С и в качестве кислотного катализатора используют фтористоводородную кислоту. Источники информации,

принятые во внимание при экспертизе

(прототип).

Авторы

Даты

1982-10-23—Публикация

1981-06-19—Подача