Изобретение относится к технологическим смазкам для обработки металлов давлением и может быть использовано для глубокой вытяжки коррозионно-стойких сталей и сплавов

Цель изобретения - повышение антифрикционных и противозадирных свойств смазки, а также качества обработанной поверхности.

Для приготовления смазки используют аспарагиновую кислоту, N-метиласпараги- новую кислоту, N-октадециласпэрагиновую кислоту, хлорид меди (ГОСТ 4 1 6 7 - 7 4 ),пр- лиоксиэтилированную стеариновую кислоту Стеарокс-6 (ГОСТ 8980-69), полипропиленг- ликоль (ТУ 6-01-12-48-80) и жирнокислотные

отходы производства себациновой кислоты ОПСК(СТП-21-69)

Смазку получают следующим образом.

Сначала получают полипропиленглико- левый эфир ОПСК.

В реактор, снабженный мешалкой и обогревом, загружают жирнокислотные отходы производства себациновой кислоты (ОПСК), нагревают до 110°Си выдерживают при этой температуре в течение 1 ч для уда ления остатков влаги, затем добавляют по- липропиленгликоль и оаствор фтористоводородной кислоты. Температуру реакционной массы поднимают до 135- 140°С и выдерживают в течение 4 ч. Ход реакции контролируют, определяя каждый час кислотное число реакционной массы

о о о

ы

Реакцию заканчивают по получении кислотного числа 35-40 мг КОН/г.

Полипропиленглихолевый эфир ОПСК представляет собой маслянистую жидкость желто-коричневого цвета, динамическая вязкость по ВЗ-4 36 с, по25 1,4445, кислотное число 35-40 мг КОН/г.

Полученный поли пропилен гликолевый эфир ОПСК смешивают с. аспарагиновой кислотой или ее производными и с хлоридом меди. Включают обогрев и при 80°С выдерживают в течение 30 мин.

Готовую смазку охлаждают до 30-40°С, сливают в подготовленные емкости и подают на станы,

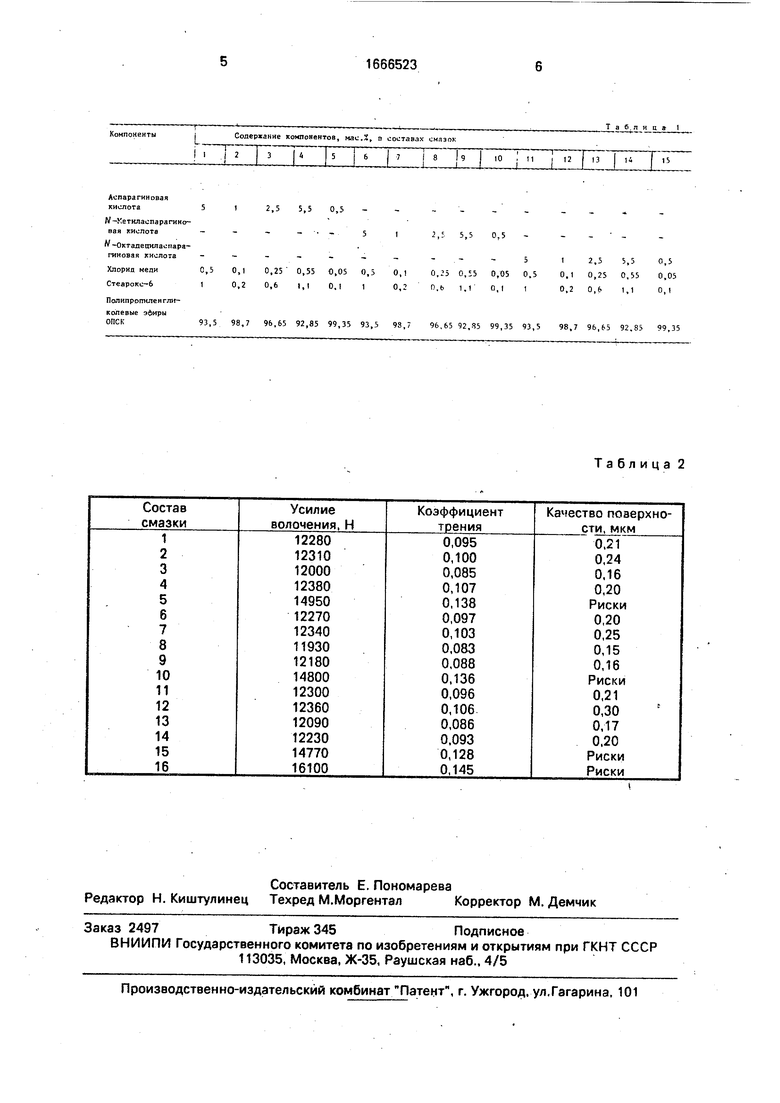

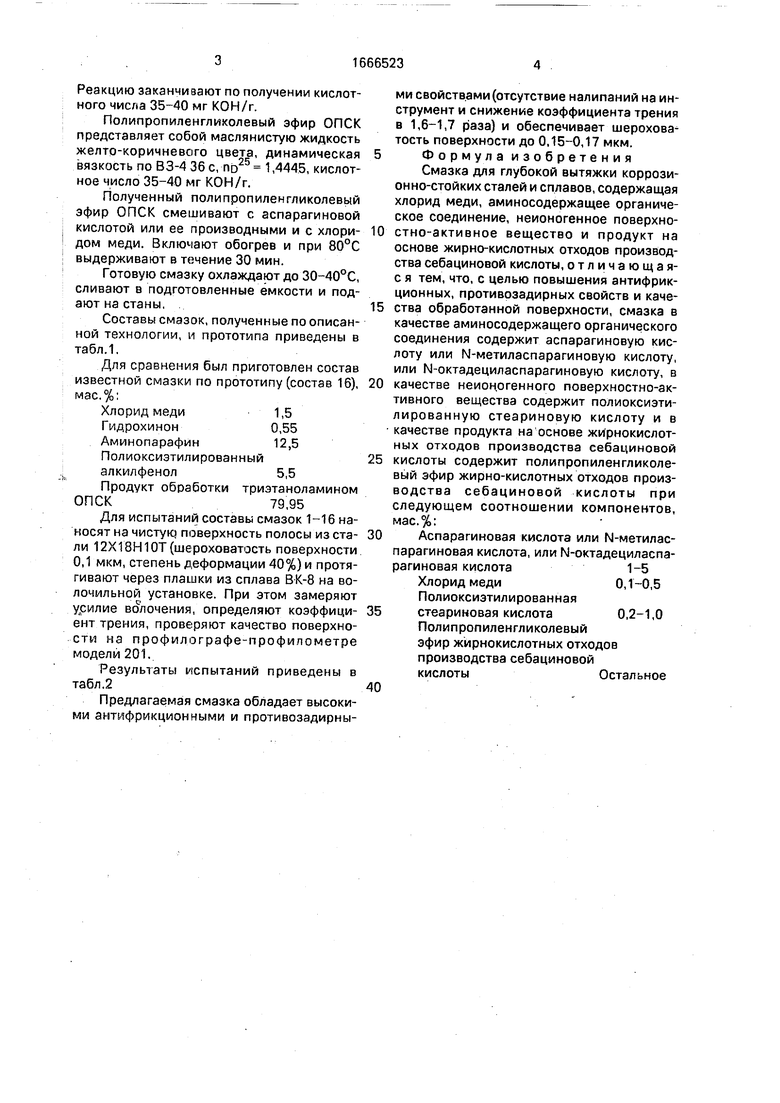

Составы смазок, полученные по описанной технологии, и прототипа приведены в табл.1.

Для сравнения был приготовлен состав известной смазки по прототипу (состав 16), мас.%;

Хлорид меди1,5

Гидрохинон0,55

Аминопарафин12,5

Полиоксизтилированный

алкилфенол5,5

Продукт обработки триэтаноламином ОПСК79,95

Для испытаний составы смазок 1-16 наносят на чистую, поверхность полосы из стали 12Х18Н1 ОТ (шероховатость поверхности 0,1 мкм, степень деформации 40%) и протягивают через плашки из сплава ВК-8 на волочильной установке. При этом замеряют усилие волочения, определяют коэффициент трения, проверяют качество поверхности на профилографе-профилометре модели 201.

Результаты испытаний приведены в табл.2

Предлагаемая смазка обладает высокими антифрикционными и противозадирными свойствами (отсутствие налипаний на инструмент и снижение коэффициента трения в 1,6-1,7 раза) и обеспечивает шероховатость поверхности до 0,15-0,17 мкм.

Ф о р м у л а и з о б р ет е н и я

Смазка для глубокой вытяжки коррозионно-стойких сталей и сплавов, содержащая хлорид меди, аминосодержащее органическое соединение, неионогенное поверхностно-активное вещество и продукт на основе жирно-кислотных отходов производства себациновой кислоты, отличающая- с я тем, что, с целью повышения антифрикционных, противозадирных свойств и качества обработанной поверхности, смазка в качестве аминосодержащего органического соединения содержит аспарагиновую кислоту или N-метиласпарагиновую кислоту, или N-октадециласпарагиновую кислоту, в

качестве неионогенного поверхностно-активного вещества содержит полиоксиэти- лированную стеариновую кислоту и в качестве продукта на основе жирнокислот- ных отходов производства еебациновой

кислоты содержит полипропиленгликоле- вый эфир жирно-кислотных отходов производства себациновой кислоты при следующем соотношении компонентов, мас.%:

Аспарагиновая кислота или М-метилас- парагиновая кислота, или N-октадециласпа- рагиновая кислота1-5

Хлорид меди0,1-0,5

Полиоксиэтилированная

стеариновая кислота0,2-1,0

Полипропиленгликолевый эфир жирнокислотных отходов производства себациновой кислотыОстальное

Компоненты

Содержание компонентов, ,«, о составах «.мазок

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для холодной обработки металлов давлением | 1988 |

|

SU1567612A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1595892A1 |

| Смазка для глубокой вытяжки коррозионно-стойких сталей и сплавов | 1990 |

|

SU1806178A3 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1772142A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1981 |

|

SU968060A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

Изобретение относится к смазочным составам, в частности к смазке для глубокой вытяжки коррозионно-стойких сталей и сплавов. С целью повышения антифрикционных, противозадирных свойств и качества обработанной поверхности, смазка имеет следующее соотношение компонентов в мас.%: аспарагиновая кислота или N-метиласпарагиновая кислота, или N-октадециласпарагиновая кислота 1 - 5

хлорид меди 0,1 - 0,5

полиоксиэтилированная стеариновая кислота 0,2 - 1,0

полипропиленгликолевый эфир жирнокислотных отходов производства себациновой кислоты - остальное. Новая смазка обеспечивает отсутствие налипаний на инструмент и снижение коэффициента трения в 1,6 - 1,7 раза, шероховатость поверхности до 0,15 - 0,17 мкм. 2 табл.

Аспарагиновая кислота

2,5 5,5

0,5

Таблица 2

| Липкин Я.Н | |||

| и др | |||

| Химическая и электрохимическая обработка стальных труб | |||

| М.: Металлургия, 1974, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Смазка для холодной обработки металлов давлением | 1985 |

|

SU1268608A2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-07-30—Публикация

1989-04-11—Подача