Изобретение относится к холодной обработке металлов давлением, а именно к способам получения технологических смазок для холодной прокатки нержавеющих труб.

Цель изобретения - разработка способа получения технологической смазки, обеспечивающего повьщ1ение ее антиафикционных и противозадирных свойств, что позволяет интенсифицировать режимы деформации осветленныхi нержавеющих труб, а также улучшить

качество поверхности готовых труб за счет снижения брака по рискам.

Исходное сырье для получения смазки : жирнокислртные отходы процесса производства себациновой кислоты (ОПСК), ТУ 6-03-14-01-77,- глицерин, ГОСТ 6823-77i серная кислота, ГОСТ 2184-67; аминотиазол, ТУ 6-09-07-627- 7, Формулы НС-N I I

не S

ел

СП

СХ)

со to

и гидроокись лития, МРТУ-6-09-4597-67.

Получение смазки осуществляют в опытно-промьшшенном реакторе с обогревом и мешалкой по следующей тех- нологической схеме.

Пример 1. В реактор загружают 10 кг ОПСК, включают обогрев и мешалку и нагревают до 105-ПО С до полного удаления воды. Затем добавля- ют 15 мас.% глицерина (от массы ОПСК); 0,25% серной кислоты (от массы ОПСК) и 0,1 мас.% аминотиазола (от массы ОПСК).

Температуру реакционной массы поднимают до 130-140 С и вьщерживают ее при этой температуре в течение 1,5- 2 ч, конец реакции определяют по кислотному числу, значение которого долж но быть,.в пределах 90 мг КОН/г.

Затем обогрев отключают и попучен- ную смесь омыляют водным раствором гидроокиси лития, взятой в количестве 5 мас.%, иэ расчета по кислотному числу 11родукта зтериФикации.

После добавления расчетного количества водного раствора гидроокиси лития смесь выдерживают 0,3-0,5 ч при 105-110 С. Затем готова смазку ели- вают в приготовленные емкости.

Пример 2 (известный способ). Этерификацию ОПСК ведут глицерином в УСЛОВИЯХ примера 1 в присутствии кислотного катализатора - Фтористого водорода, до кислотного числа 90- 110 мг КОН/Г.

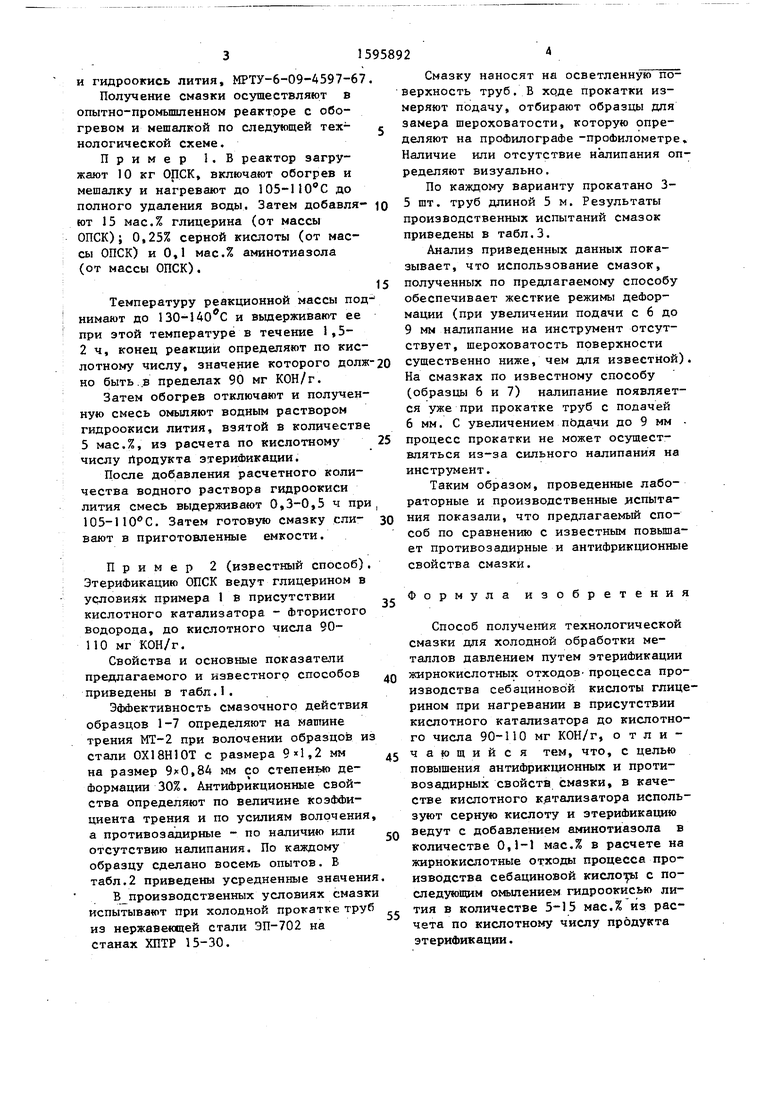

Свойства и основные показатели предлагаемого и известного способов приведены в табл.1.

Эффективность смазочного действия образцов 1-7 определяют на матине трения МТ-2 при волочении образцов из стали ОХ18Н10Т с размера 9 1,2 мм на размер ,84 мм со степенью деформации 30%. Антифрикционные свойства определяют по величине коэффициента трения и по усилиям волочения а противозадирные - по наличию или отсутствию налипания. По каждому образцу сделано восемь опытов. В табл.2 приведены усредненные значени

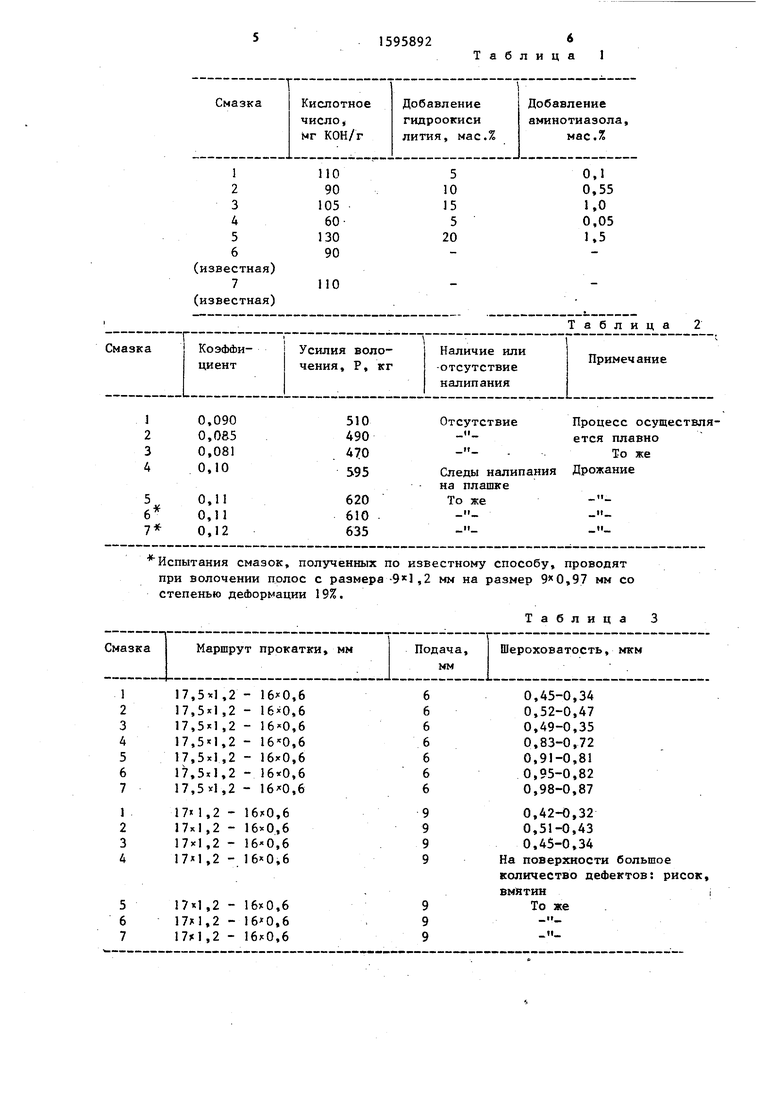

В производственных условиях смазк испытывают при холодной прокатке труб из нержавеющей стали ЭП-702 на станах ХПТР 15-30.

Смазку наносят на осветленную поверхность труб. В хрде прокатки измеряют подачу, отбирают образцы для замера шероховатости, которую определяют на профилографе -профилометре Наличие или отсутствие налипания определяют визуально.

По каждому варианту прокатано 35шт. труб длиной 5 м. Результаты производственных испытаний смазок приведены в табл.3.

Анализ приведенных данных показывает, что использование смазок, полученных по предлагаемому способу обеспечивает жесткие режимы деформации (при увеличении подачи с 6 до 9 мм налипание на инструмент отсутствует, шероховатость поверхности существенно ниже, чем для известной) На смазках по известному способу (образцы 6 и 7) налипание появляется уже при прокатке труб с подачей

6мм. С увеличением пЬдачи до 9 мм - процесс прокатки не может осуществляться из-за сильного налипания на инструмент.

Таким образом, проведенные лабораторные и производственные испытания показали, что предлагаемый способ по сравнению с известным повьппа- ет противозадирные и антифрикционные свойства смазки.

Формула изобретения

Способ получения технологической смазки для холодной обработки металлов давлением путем этериФикации жирнокислотных ОТХОДОВ процесса производства себациновой кислоты глицерином при нагревании в присутствии кислотного катализатора до кислотного числа 90-110 мг КОН/г, отличающийся тем, что, с целью повышения антифрикционных и проти- возадирных свойств смазки, в качестве кислотного катализатора используют серную кислоту и этериФикацию ведут с добавлением аминотиазола в количестве 0,1-1 мас.% в расчете на жирнокислотные отходы процесса производства себациновой кислот; с последующим омылением гидроокисью лития в количестве 5-15 мас.% из расчета по кислотному числу продукта этериФикации.

1

2

3

4

5

6 (известная)

7 (известная)

0,1

0,55

1.0

0,05

1.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1772142A1 |

| Смазка для холодной обработки металлов давлением | 1988 |

|

SU1567612A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1981 |

|

SU968060A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

| Смазка для глубокой вытяжки коррозионно-стойких сталей и сплавов | 1989 |

|

SU1666523A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU981352A1 |

Изобретение касается смазочных веществ, в частности получения технологической смазки для холодной обработки металлов давлением, например для холодной прокатки нержавеющих труб. Цель - повышение антифрикционных и противозадирных свойств смазки. Для этого ведут этерификацию жирнокислотных отходов процесса производства себациновой кислоты глицерином при нагревании в присутствии кислотного катализатора H 2SO 4, в присутствии аминотиазола, взитого в количестве 0,1-1 мас.% в расчете на указанные отходы, до кислотного числа 90-110 мг КОН/г с последующим омылением LI ОН, взятой в количестве 5-15 мас.% из расчета по кислотному числу продукта этерификации. Испытание полученной смазки показывает, что она при жестких режимах деформации (при увеличении подачи с 6 до 9 мм) не налипает на инструмент и шероховатость поверхности ниже, чем в известном случае, в котором налипание появляется уже при прокатке труб с подачей 6 мм. 3 табл.

0,090 0,0в5 0,081 0,10

0,11 0,11 0,12

510 490 470 S95

620 610 635

Испытания смазок, полученных по известноьгу способу, проводят при волочении полос с размера ,2 мм на размер ,97 мм со степенью дебормации 19%.

Таблица

ания

Процесс осуществляется плавно

То же Дрожание

| 1971 |

|

SU410076A1 | |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1981 |

|

SU968060A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-09-30—Публикация

1988-05-07—Подача