Изобретение относится к технологическим смазкам, применяемым при холодной обработке металлов давлением, в частности для прокатки труб из труднодеформируемых сталей и сплавов.

Цель изобретения - повышение антифрикционных и противозадирных свойств технологической смазки.

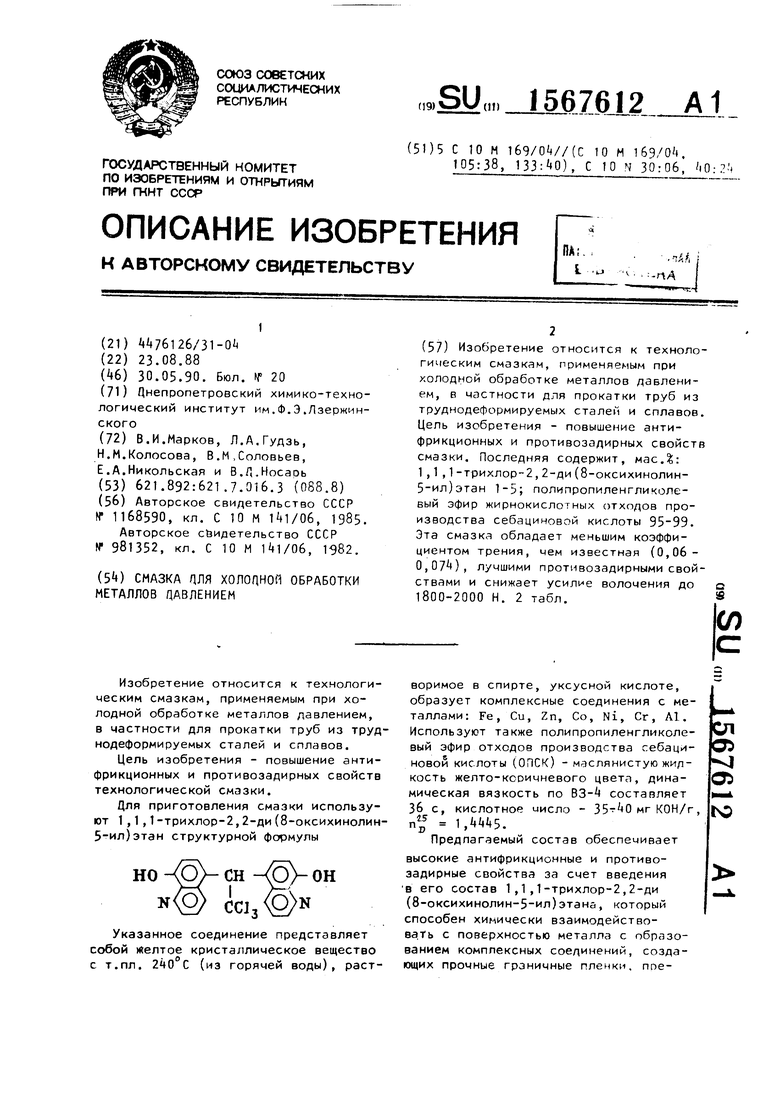

Для приготовления смазки используют 1 , 1 ,1-трихлор-2,2-ди(8-оксихинолин- 5-ил)этан структурной формулы

но -©- сн он

© CCJ3@N

Указанное соединение представляет собой лелтое кристаллическое вещество с т.пл. 2ЧО°С (из горячей воды), растворимое в спирте, уксусной кислоте, образует комплексные соединения с металлами: Fe, Си, Zn, Co, Ni, Cr, А1. Используют также полипропиленгликоле- вый эфир отходов производства себациновой кислоты (ОПСК) - маслянистую жидкость желто-ксоичневого цвета, динамическая вязкость по ВЗ- составляет 36 с, кислотное иисло - мг КОН/г,

п1 1.W5.

Предпагаемый состав обеспечивает

высокие антифрикционные и противо- задирные свойства за счет введения в его состав 1,1,1-трихлор-2,2-ди (8-оксихинолин-5 ил)этана, который способен химически взаимодействовать с поверхностью металла с образованием комплексных соединений, создающих прочные граничные пленки, ппесл

оэ 1

оэ

пятствующие непосредственному контакту трущихся поверхностей даже в условиях наиболее жестких режимов деформации„ Кроме того, в результате взаимодействия присадки с поверхностью металла могут образовываться соединения, имеющие меньшее сопротивление сдвигу и более низкую температуру плавления по сравнению с металлами, вследствие чего предотвращается заедание и налипание металла на инструмент .

В то же время взаимодействие активного хлора присадки с поверхностью металла в очаге деформации ведет к образованию хлорида железа, который, обладая слоистой структурой, облегчает скольжение и снижает усилие деформации .

Использование в качестве основы смазки полипропиленгликолевых эфиров ОПСК обеспечивает образование на поверхности металла граничных слоев молекул с длинной цепью (за счет поли- пропиленгликоля), обладающих высокой степенью скольжения друг относительно друга, снижая тем самым усилие деформации.

Для получения смазочной композиции применяют вещества, выпускаемые по следующим стандартам: полипропилен- гликоль (ТУ 6-01-12-1 8-80), жирно- кислотные отходы производства себа- циновой кислоты (СТП 21-69), хлораль (ТУ B-8U-71), оксихинолин (ГОСТ 76), серная кислота (ГОСТ ) .

Приготовление смазки осуществляют в три стадии по следующей методике.

В первой стадии проводят этерифи- кацию жирных кислот ОПСК полипропи- ленгликолем (получение полипропиленгликолевых эфиров ОПСК)о

В реактор, снабженный мешалкой и обогревом, загружают 2,5 кг ОПСК, нагревают до 110°С и выдерживают при этой температуре в течение 1 ч для удаления остатков влаги, затем добавляют 22,5 кг полипропиленгликоля и 65 мл 1 0%-ного раствора фтористоводородной кислоты. Температуру реакционной массы поднимают до 135-Т 0°С и выдерживают в течение 4 ч. Ход реакции контролируют, определяя каждый час кислотное число реакционной массы. Реакцию заканчивают по получении кислотного числа мг КОН/г.

5

0

5

0

5

0

5

0

5

Во второй стадии приготовляют 1,1,1-трихлор-2,2-ди(8-оксихинолин- 5-ил)этан,

В реактор снабженный мешалкой, загружают 3 л серной кислоты и порциями при интенсивном перемешивании прибавляют 1 кг 8-оксихи- нолина, затем загружают 0,5 кг хлора- ля. Реакционную массу оставляют стоять при комнатной температуре в течение двух суток. Затем реакционную массу выливают в 50 л ледяной воды, нейтрализуют 1 л 25%-ного раствора аммиака. Выпавший желтый осадок отфильтровывают, сушат. Получают 1,25кг 1,1,1 -трихлор-2 , 2-ди (8-оксих.инолин- 5-ил)этана

В третьей стадии приготовляют смазки.

Полученный полипропиленгликолевый эфир ОПСК в количестве 25 кг смешивают с 1,25 кг 1,1,1-трихлор-2,2-ди(8- оксихинолин-5-ил)этана, полученного на второй стадии процесса. Включают обогрев и при 80 С выдерживают в течение 30 мин. Готовую смазку охлаждают до 30°С, сливают в подготовленные емкости и подают на станы.

По описанной технологии получены образцы смазок.

В табл. 1 приведены составы предлагаемых и известной смазок.

Проведены испытания эффективности смазочного действия смазок 1-6 на волочильной установке при волочении образцов из стали марки ОХ18Н10Т с исходными размерами 1 Оч 1 900 мм. Критерием оценки действия смазок является величина коэффициента трения, усилие волочения и отсутствие налипания на инструмент. После каждого цикла волочения контактную поверхность инструмента исследуют под бинокуляром МБ-1, определяя следы налипаний металла. По каждому из вариантов смазочных композиций проведено не менее десяти определений. Результаты испытаний приведены в табл. 2.

Сравнительные испытания показали, что предлагаемый состав смазочных композиций 1-3 обладает меньшим коэффициентом трения (0,06-0, 071) по сравнению с известным (0,102), лучшими противозадирчымн свойствами и снижает усилие волочения до 1800 - 2000 Н, т.е. по сравнению с известной предлагаемая сказочна компози5

ция обеспечивает хорошее качество поверхности изделий,

Формула изобретения

Смазка для холодной обработки металлов давлением, содержащая сложные эфиры жирнокислотных отходов производства себациновой кислоты и азотсодержащую добавку, отличающаяся тем, что, с целью повышения антифрикционных и противозэдир- ных свойств, смазка в качестве сложных эфиров жирнокислотных отходов производства себациновой кислоты

676126

содержит полипропиленгликолев Л эфир жирнокислотных отходов производства себациновой кислоты и в качестве азотсодержащей добавки смаэкл содержит 1,1,1-трихлор-2,2-ди(8-оксихино- лин-5-ил)этан при следующем соотношении компонентов, мае.: 1,1,1-Трихлор- 2,2-ди(8-оксихинолин-5-ил)этан 1-5 Полипропиленглико- левый эфир жирно- кислотных отходов 15 производства себациновой кислоты 95-99

Таблица 1

5

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для глубокой вытяжки коррозионно-стойких сталей и сплавов | 1989 |

|

SU1666523A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1595892A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1981 |

|

SU968060A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1772142A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

| Смазка для холодной деформации металлов | 1982 |

|

SU1087550A1 |

| Смазка для холодной обработки металлов давлением | 1985 |

|

SU1268608A2 |

Изобретение относится к технологическим смазкам, применяемым при холодной обработке металлов давлением, в частности для прокатки труб из труднодеформируемых сталей и сплавов. Цель изобретения - повышение антифрикционных и противозадирных свойств смазки. Последняя содержит, мас.%: 1,1,1-трихлор-2,2-ди(8-оксихинолин-5-ил)этан 1 - 5

полипропиленгликолевый эфир жирнокислотных отходов производства себациновой кислоты 95 - 99. Эта смазка обладает меньшим коэффициентом трения, чем известная (0,06 - 0,074), лучшими противозадирными свойствами и снижает усилие волочения до 1800 - 2000 Н. 2 табл.

Компоненты

Содержание компонентов, мас.%, в составах

1

5,5-(2-Трихлорэтилен)бис-салициловля кислота - - -7,5

Аминопарафин- - - -7,5

Глицериновые эфиры ОПСК 1,1,1-Трихлор-2,2-ди(8оксихинолин-5-ил)этпн 5 1 2,5 2,5 0,5

Полипропиленгликолевые

эфиры ОПСК95 99 87,5 8,5 99,5

Таблица 2

Состав Усиление Коэффи- Качество смазки волоче- циент поверх- ния, Н трения ности

12000 0,070 Налипаний нет

22100 0,074 То же

31800 0,060 Ц 2200 0,078 )00 0,082

62500 0,102 Налипание

Составитель Е.Пономарева Редактор М.Петрова Техред М.ДидыкКорректор С.Шевкун

Заказ 1302 Тираж 37Подписное

ЗНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, V5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 141

ii:ri:ii:::ii

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-05-30—Публикация

1988-08-23—Подача