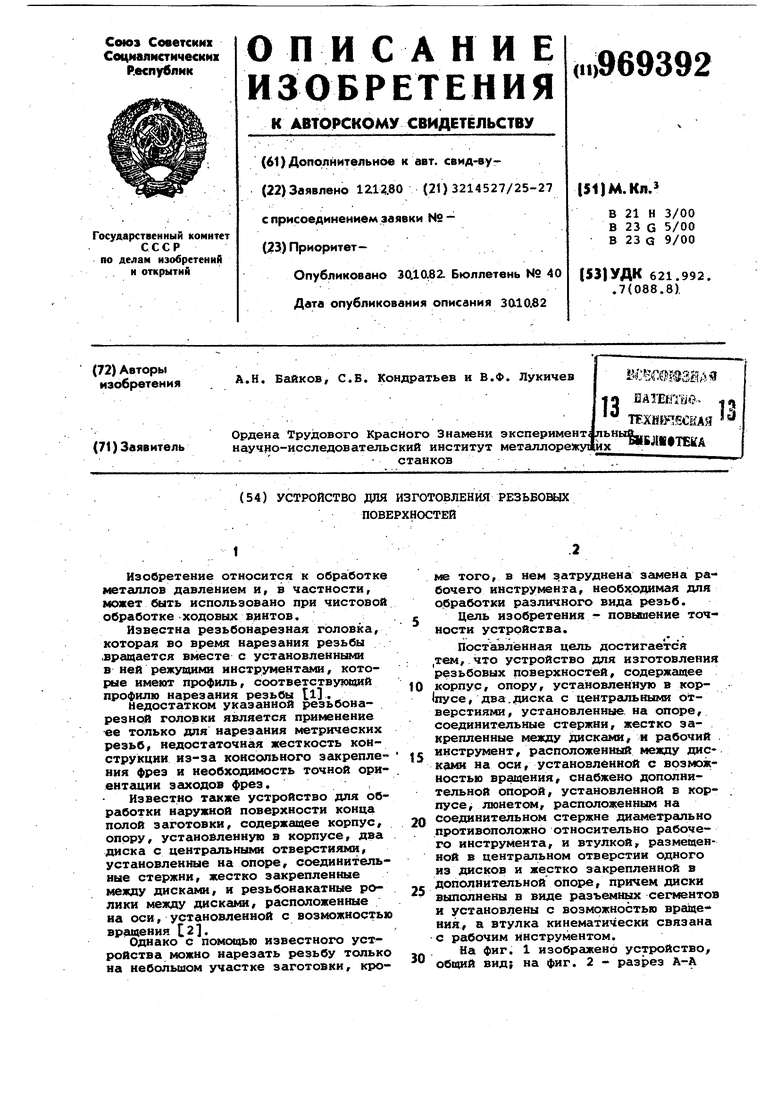

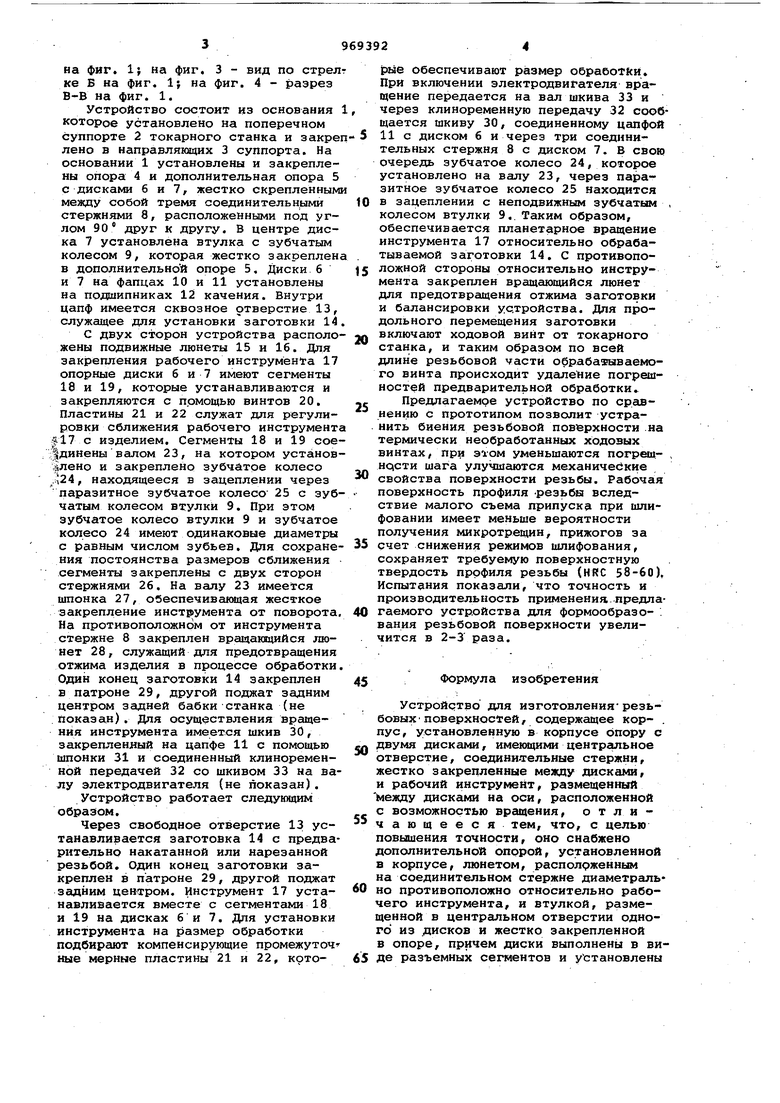

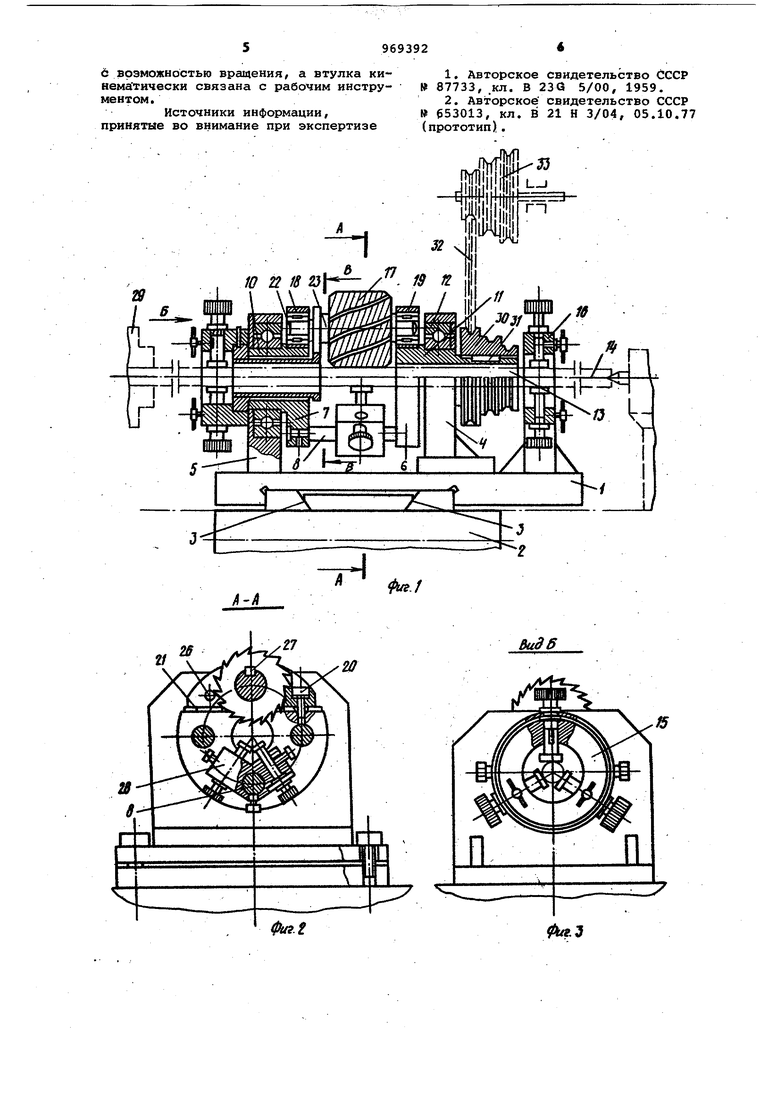

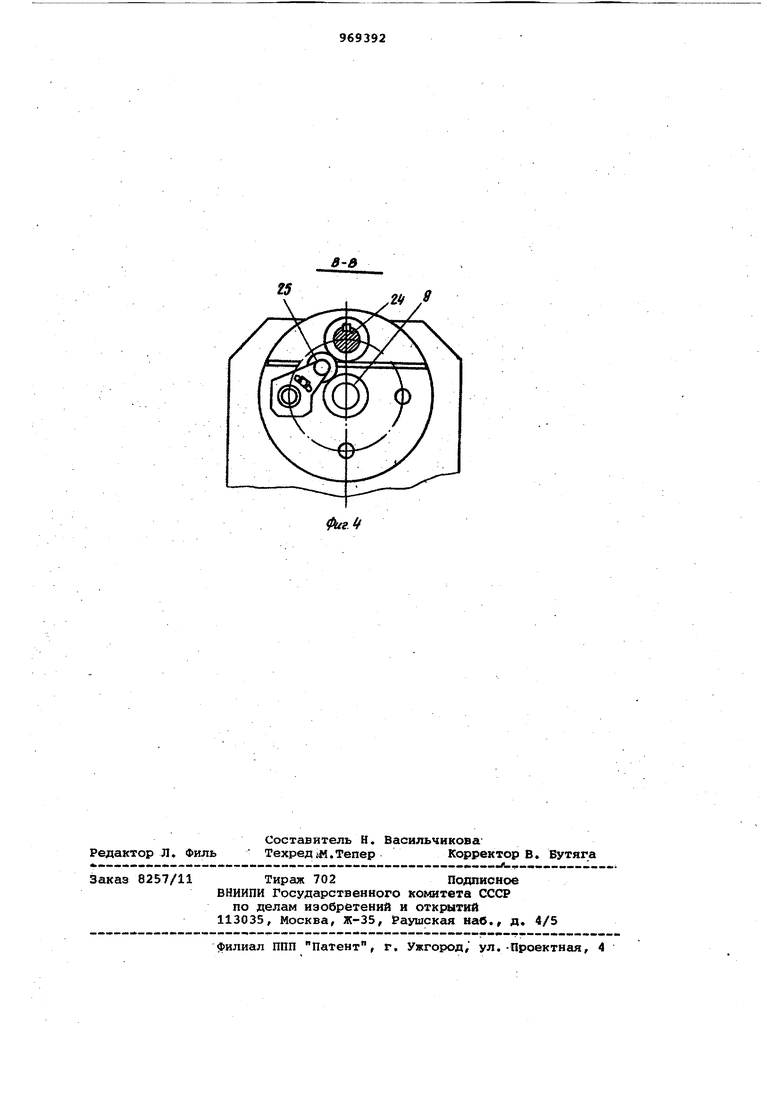

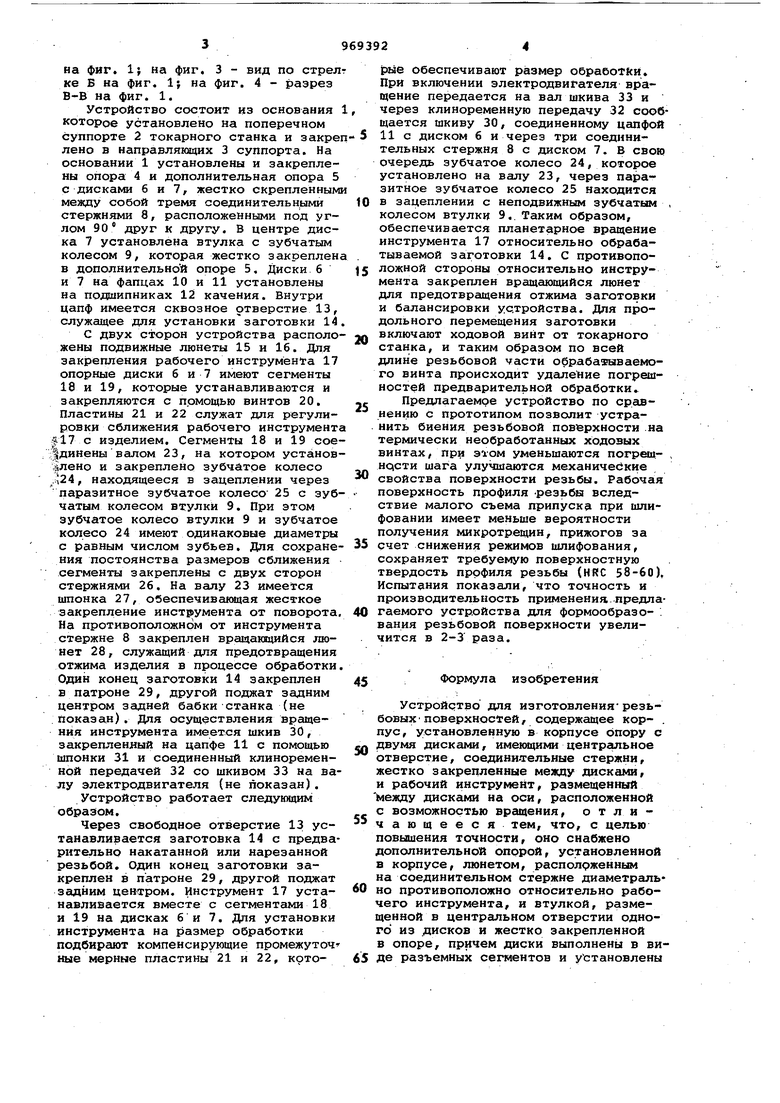

на фиг. 1} на фиг, 3 - вид по стрел ке Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1. Устройство состоит из основания которое установлено на поперечном суппорте 2 токарного станка и закре лено в направляющих 3 суппорта. На основании 1 установлены и закреплены опора 4 и дополнительная опора 5 с дисками 6 и 7, жестко скрепленным меящу собой тремя соединительными стержнями 8, расположенными под углом 90° друг к другу. В центре диска 7 установлена втулка с зубчатым колесом 9, которая жестко закреплен в дополнительной опоре 5. Диски 6 и 7 на фапцах 10 и 11 установлены на подшипниках 12 качения. Внутри цапф имеется сквозное отверстие 13, служащее для установкизаготовки 14 С двух сторон устройства располо жены подвижные люнеты 15 и 16. Для закрепления рабочего инструмента 17 опорные диски 6 и 7 имеют сегменты 18 и 19, которые устанавливаются и закрепляются с помощью винтов 20. Пластины 21 и 22 служат для регулировки сближения рабочего инструмент al7 с изделием. Сегменты 18 и 19 сое ;|динены валом 23, на котором установ |лено и закреплено зубчатое колесо .,24, находящееся в зацеплении через паразитное зубчатое колесо 25 с зуб чатым колесом втулки 9. При этом зубчатое колесо втулки 9 и зубчатое колесо 24 имеют одинаковые диаметры с равным числом зубьев. Для сохране ния постоянства размеров сближения сегменты закреплены с двух сторон стержнями 26. На валу 23 имеется шпонка 27, обеспечивакицая жесткое закрепление инструмента от поворота На противоположном от инструмента стержне 8 закреплен вращающийся люнет 28, служащий для предотвращения отжима изделия в процессе обработки Один конец заготовки 14 закреплен в патроне 29, другой поджат задним центром Зсщней бабкиСтанка (не Показан). Для осуществления вращения инструмента имеется шкив 30, закрепленный на цапфе 11 с помощью шпонки 31 и соединенный клиноременной передачей 32 со шкивом 33 на ва лу электродвигателя (не показан). Устройство работает следующим образом. Через свободное отверстие 13 устанавливается заготовка 14 с предва рительно накатанной или нарезанной резьбой. Один конец заготовки закреплен в патроне 29, другой поджат задним центром. Инструмент 17 устанавливается вместе с сегментами 18 и 19 на дисках 6 и 7. Дпя установки инструмента на размер обработки подбирают компенсирующие промежуточ ные мерные пластины 21 и 22, которые обеспечивают размер обработки. При включении электродвигателя вращение передается на вал шкива 33 и через клиноременную передачу 32 сообщается шкиву 30, соединенному цапфой 11 с диском 6 и через три соединительных стержня 8 с диском 7. В свою очередь зубчатое колесо 24, которое установлено на валу 23, через паразитное зубчатое колесо 25 находится в зацеплении с неподвижным зубчатым , колесом втулки 9. Таким образом, обеспечивается планетарное вращение инструмента 17 относительно обрабатываемой заготовки 14. С противоположной стороны относительно инструмента закреплен вращающийся люнет для предотвращения отжима заготовки и балансировки устройства. Для продольного перемещения заготовки включают ходовой винт от токарного станка, и таким образом по всей длине резьбовой части обрабатываемого винта происходит удале 1ие погрешностей предварительной обработки . Предлагаемое устройство по сравнению с прототипом позволит устранить биения резьбовой поверхности на термически необработанных ходовых винтах, при эл ом уменьшаются погрешности шага улучшаются механические свойства поверхности резьбы. Рабочая поверхность профиля резьбы вследствие малого съема припуска при шлифовании имеет меньше вероятности получения микротрещин, прижогов за счет снижения режимов шлифования, сохраняет требуемую поверхностную твердость профиля резьбы (HRC 58-60), Испытания показали, что точность и производительность применения.предлагаемого устройства для формообразо- . вания резьбовой поверхности увеличится в 2-3 раза. Формула изобретения Устройчтво для изготовлениярезьбовых поверхностей, содержащее кор- . пус, установленную в корпусе опору с двумя дисками, имеющими центргшьное отверстие, соединИТельные стержни, жестко закрепленные между дисками, и рабочий инструмент, размещенный между дисками на оси, расположенной с возможностью вращения, отличающееся тем, что, с целью повышения точности, оно снабжено дополнительной опорой, установленной в корпусе, люнетом, расположенным на соединительном стержне диаметрально противоположно относительно рабочего инструмента, и втулкой, размещенной в центральном отверстии одного из дисков и жестко закрепленной в опоре, причем диски выполнены в виде разъемных сегментов и установлены

5969392

6 возможностью вращения, а втулка ки- 1, Авторское свидетельство СССР

нематически связана с рабочим инстру- 87733, кл. В 23Q 5/00, 1959. ментом.2. Автгорское свидетельство СССР

Источники информации, 653013, кл. В 21 Н 3/04, 05.10.77

принятые во внимание при экспертизе(прототип).

Ml

33

т

гп

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки наружных резьбовых поверхностей | 1982 |

|

SU1038034A1 |

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ НА БОКОВЫХ И ТОРЦЕВЫХ ЧАСТЯХ ЗАГОТОВОК ДЛЯ ТКАЦКИХ ЧЕЛНОКОВ | 1929 |

|

SU20315A1 |

| Люнет для обработки мотылевых шеек коленчатого вала | 1973 |

|

SU487745A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ | 1996 |

|

RU2111089C1 |

| Устройство для фрезерования внутренней резьбы | 1985 |

|

SU1454590A1 |

/ff 22 fS 2} /. 19 t /17 7ЛТЛХ. / К /

Авторы

Даты

1982-10-30—Публикация

1980-12-12—Подача