Изобретение относится к порошковой меташлургии, в частности к штампам для динамического горячего прессования порошка.

Известен штамп для динамического горячего прессования порошковых изделий , содержащий корпус, матрицу, пуансоны и систему рычагов для удаления спрессованных изделий 1.

Недостатком штампа является его неудовлетворительная надежность в работе и низкое качество спрессованных изделий за счет отсутствия возможности равноплотного формирования заготовки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является штеьмп для динамического горячего прессования порошка, включающий верхнюю и нижнюю плиты, матрицу, пуансоны и силовое устройство, выполненное в виде гидравлической сист.емы с сообщающимися цилиндрами 2.

Недостаток этого штампа заключается в НИЗКОЙ технологической возможности, невозможности изготовления изделий ступенчатой формы, недостаточной надежности в эксплуатации изза повышенного износа трущихся элементов .

Цель изобретения - расширение технологических возможностей и повышение надежности работы штампа.

Указанная цель достигается тем, что в штс1мпе для динамического горячего прессования порошка, включающем верхнюю и нижнюю плиты, матрицу, пу10ансоны и силовое устройство, вьшолненное в виде гидравлической системы с сообщающимися цилиндрами, гидравлическая система снабжена регулиру.ющим плунжером.

15

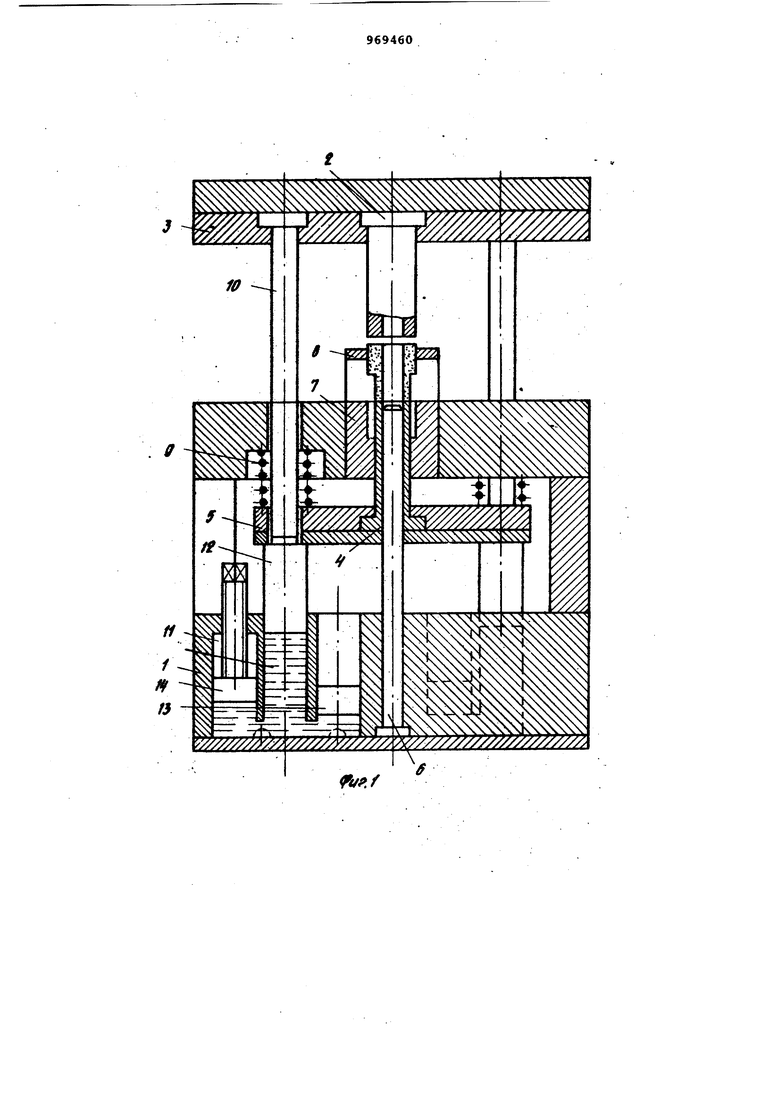

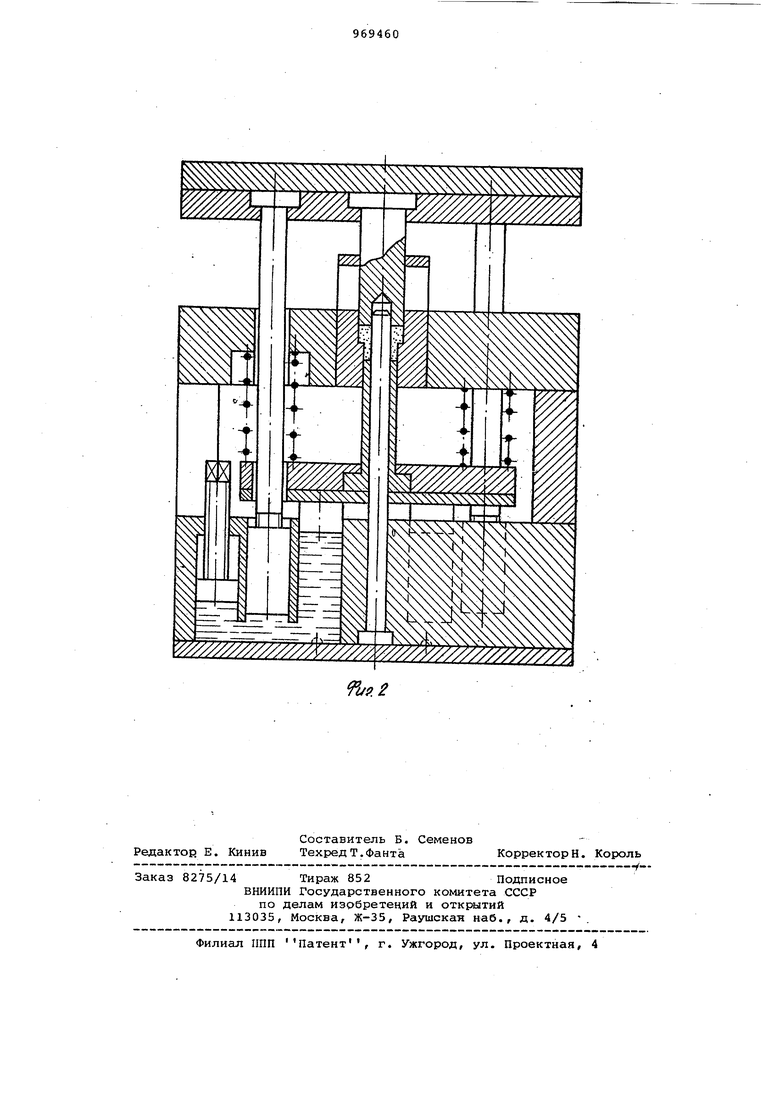

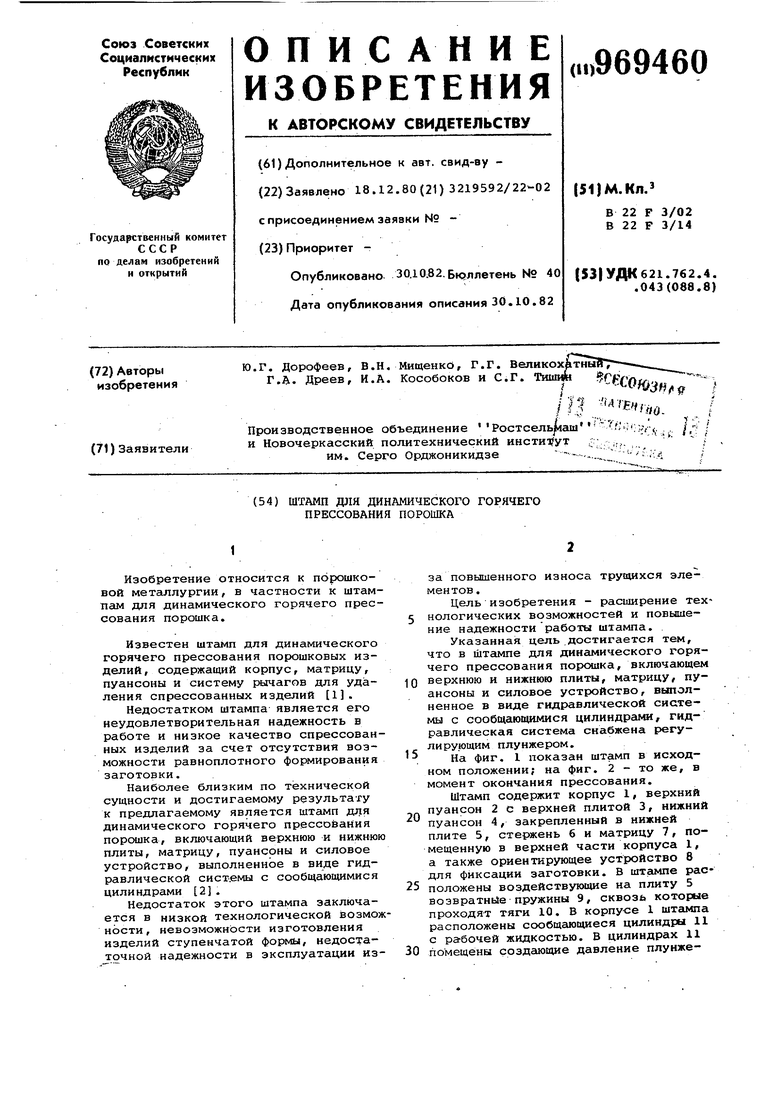

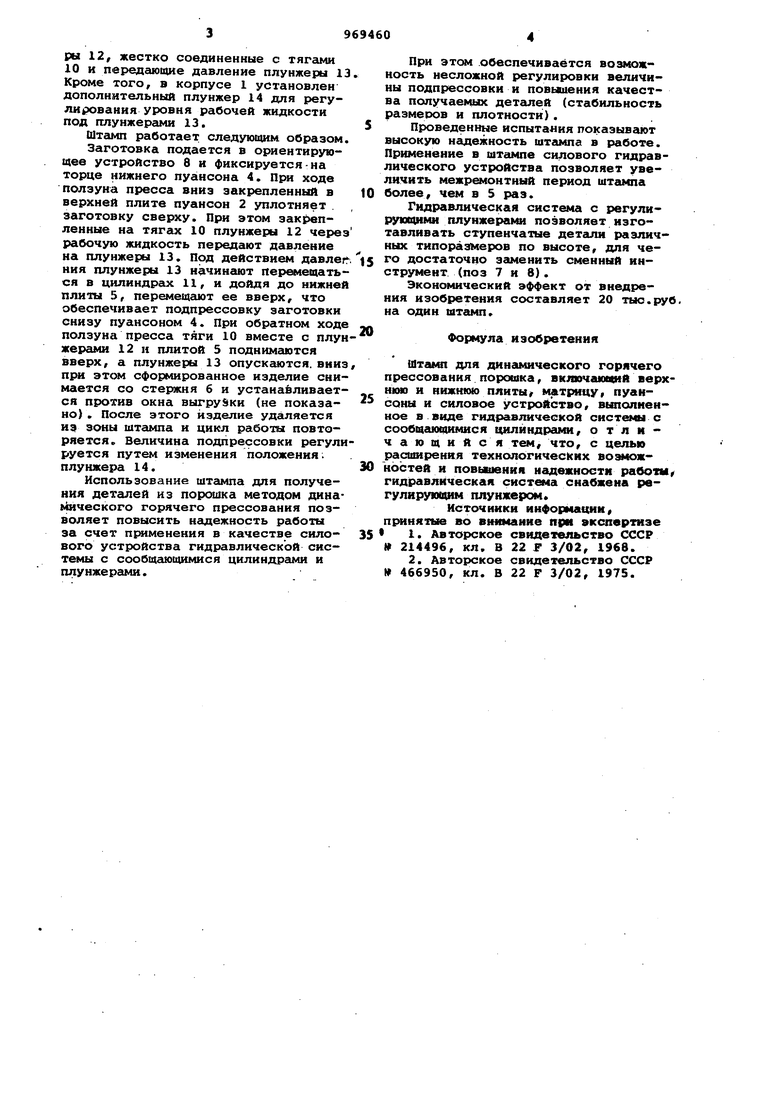

На фиг. I показан штамп в исходном положении; на фиг. 2 - то же, в момент окончания прессования.

Штамп содержит корпус 1, верхний пуансон 2 с верхней плитой 3, нижний

20 пуансон 4, закрепленный в нижней плите 5, стержень 6 и матрицу 7, помещенную в верхней части корпуса I, а также ориентирующее устройство 8 для фиксации заготовки. В шт|ампе расположены воздействующие на плиту 5 возвратные пружины 9, сквозь которые проходят тяги 10. В корпусе 1 штампа расположены сообщающиеся цилиндры 11 с рзбочей жидкостью. В цилиндрах 11

30 помещены создающие давление плунжеры 12f жестко соединенные с тягами 10 и передающие давление плунжеры 13 Кроме того, а корпусе 1 установлен дополнительный плунжер 14 для регулирования уровня рабочей жидкости под плунжерами 13.

Штс1мп работает следующим образом.

Заготовка подается в ориентирующее устройство 8 и фиксируетсяна торце нижнего пуаисона 4. При ходе ползуна пресса вниз закрепленный в верхней плите пуансон 2 уплотняет . заготовку сверху. При этом закрепленные на тягах 10 плунжеры 12 через рабочую жидкость передают давление на плунжеры 13. Под действием давлег ния плунжеры 13 начинают перемещаться в цилиндрах 11, и дойдя до нижней плиты 5, перемещёшт ее вверх, что обеспечивает подпрессовку заготовки снизу пуансоном 4. При обратном ходе ползуна пресса тяги 10 вместе с плунжерами 12 и плитой 5 ПОДНИМсШТСЯ

вверх, а плунжеры 13 опускаются, вниз при этом сформированное изделие снимается со стержня 6 и устанавливается против окна выгру$1ки (не показано) . После этого изделие удаляется иэ зоны штампа и цикл работа повторяется. Величина подпрессовки регулируется путем изменения положения, плунжера 14.

Использование штгшпа для получения деталей из порошка методом динаишческого горячего прессования позволяет повысить надежность работы за счет применения в качестве силового устройства гидравлической системы с сообщающимися цилиндргши и плунжерсши.

При этом обеспечивается возможность несложной регулировки величины подпрессовки и повыщения качества получаемых деталей (стабильность размеров и плотности).

Проведенные испытания показывают высокую надежность штгата в работе. Применение в штампе силового гидравлического устройства позволяет увеличить межремонтный период штампа более, чем в 5 раз.

Гидравлическая система с регулирующими плунжерами позволяет изготавливать ступенчатые детгши различных TKnopaafMepOB по высоте, для чего достаточно заменить сменный инструмент (поз 7 и 8) .

Экономический эффект от внедрения изобретения составляет 20 тыс.ру на один штамп.

Формула изобретения

Штгмп для динамического горячего прессования порошка, включаюощй вернкио и нижнюю пли ты матрицу, пуансоны и силовое устройство, выполненное в виде гидравлической системы с сообщгиощимися цилйндргиш, отличающийся тем, чтог с целью расширения технологических возможностей и повышения надежиости раОош гидравлическая система снабжена регулируюаи м плунжером.

Источники информации, ПЕЖнятые во аи1О«аиие при экспертизе 1. Авторское свидетельство СССР 214496, кл. В 22 F 3/02, 1968.

2. Авторское свидетельство СССР W 466950, кл. В 22 F 3/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для динамического горячего прессования изделий из порошков | 1982 |

|

SU1026959A1 |

| Устройство для динамического горячего прессования порошков | 1980 |

|

SU880629A1 |

| Штамп для динамического горячего прессования спеченных деталей | 1980 |

|

SU908527A1 |

| Устройство для прессования порошков | 1978 |

|

SU725812A1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

| Штамп для динамического горячегопрессования металлических порошков | 1974 |

|

SU508420A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| Устройство для штамповки изделий из порошковых материалов | 1985 |

|

SU1282959A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

Авторы

Даты

1982-10-30—Публикация

1980-12-18—Подача