прессования заготовка осаживается, касается стенок матрицы и на конечной стадии штамповки материал заготовки воздействует на торцовый уступ матрицы, вызывая ее движение в направлении действующего усилия прессования со скоростью большей, чем скорость движения пуансона 4 вследствие разницы плошадей сечения этого пуансона и торцового уступа матрицы. Для реализации оптимального режима прессования необходимо, чтобы активные силы трения проявлялись на конечной стадии прессоИзобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошков, и может быть использовано для горячей штамповки сформированных пористых заготовок.

Цель изобретения - снижение износа инструмента и повышение качества изделий.

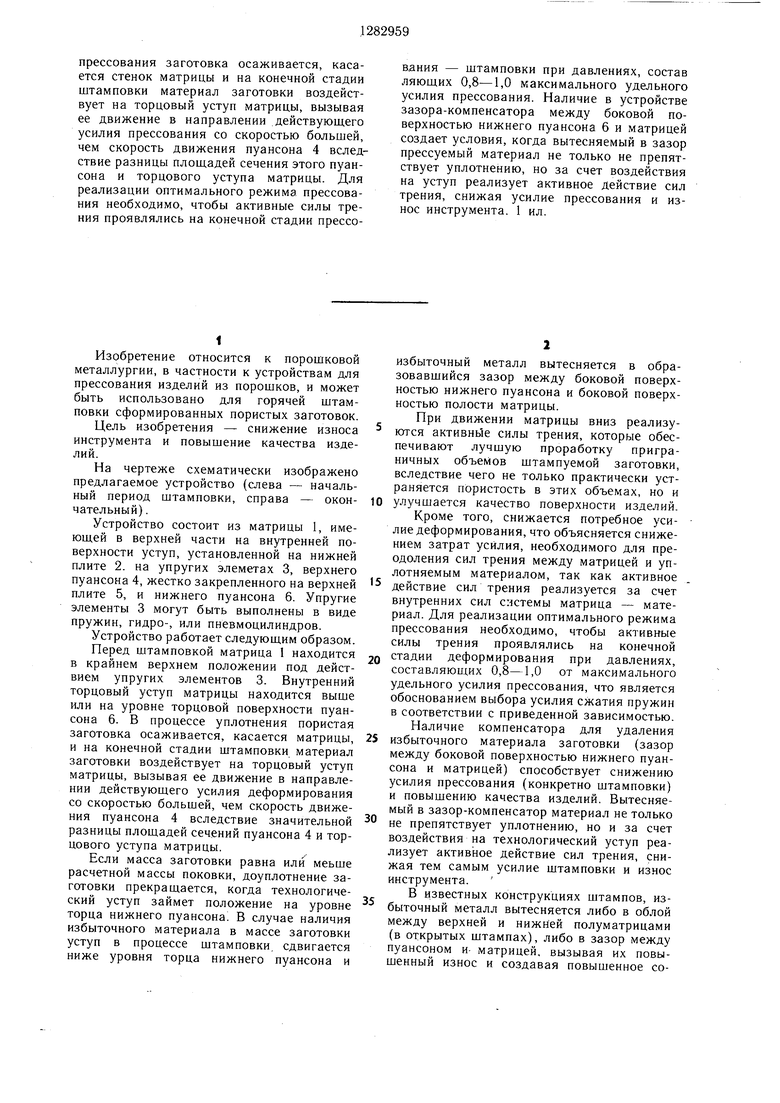

На чертеже схематически изображено предлагаемое устройство (слева - начальный период штамповки, справа - окончательный) .

Устройство состоит из матрицы 1, имеющей в верхней части на внутренней поверхности уступ, установленной на нижней плите 2. на упругих элеметах 3, верхнего пуансона 4, жестко закрепленного на верхней плите 5, и нижнего пуансона 6. Упругие элементы 3 могут быть выполнены в виде пружин, гидро-, или пневмоцилиндров.

Устройство работает следуюшим образом.

Перед штамповкой матрица 1 находится в крайнем верхнем положении под действием упругих элементов 3. Внутренний торцовый уступ матрицы находится выше или на уровне торцовой поверхности пуансона 6. В процессе уплотнения пористая заготовка осаживается, касается матрицы, и на конечной стадии штамповки материал заготовки воздействует на торцовый уступ матрицы, вызывая ее движение в направлении действующего усилия деформирования со скоростью большей, чем скорость движения пуансона 4 вследствие значительной разницы площадей сечений пуансона 4 и торцового уступа матрицы.

Если масса заготовки равна или меьше расчетной массы поковки, доуплотнение заготовки прекращается, когда технологический уступ займет положение на уровне торца нижнего пуансона В случае наличия избыточного материала в массе заготовки уступ в процессе штамповки, сдвигается ниже уровня торца нижнего пуансона и

вания - штамповки при давлениях, состав ляющих 0,8-1,0 максимального удельного усилия прессования. Наличие в устройстве зазора-компенсатора между боковой поверхностью нижнего пуансона 6 и матрицей создает условия, когда вытесняемый в зазор прессуемый материал не только не препятствует уплотнению, но за счет воздействия на уступ реализует активное действие сил трения, снижая усилие прессования и износ инструмента. 1 ил.

избыточный металл вытесняется в образовавшийся зазор между боковой поверхностью нижнего пуансона и боковой поверхностью полости матрицы.

При движении матрицы вниз реализуются активньТе силы трения, которые обеспечивают лучшую проработку приграничных объемов штампуемой заготовки, вследствие чего не только практически устраняется пористость в этих объемах, но и

0 улучшается качество поверхности изделий. Кроме того, снижается потребное усилие деформирования, что объясняется снижением затрат усилия, необходимого для преодоления сил трения между матрицей и уплотняемым материалом, так как активное

действие сил трения реализуется за счет внутренних сил системы матрица - материал. Для реализации оптимального режима прессования необходимо, чтобы активные силы трения проявлялись на конечной

0 стадии деформирования при давлениях, составляющих 0,8-1,0 от максимального удельного усилия прессования, что является обоснованием выбора усилия сжатия пружин в соответствии с приведенной зависимостью. Наличие компенсатора для удаления

5 избыточного материала заготовки (зазор между боковой поверхностью нижнего пуансона и матрицей) способствует снижению усилия прессования (конкретно щтамповки) и повышению качества изделий. Вытесняемый в зазор-компенсатор материал не только не препятствует уплотнению, но и за счет воздействия на технологический уступ реализует активное действие сил трения, снижая тем самым усилие щтамповки и износ инструмента.

В известных конструкциях штампов, избыточный металл вытесняется либо в облой между верхней и нижней полуматрицами (в открытых штампах), либо в зазор между пуансоном и- матрицей, вызывая их повышенный износ и создавая повышенное со0

противление деформированию (в закрытых штампах) и повышенный износ штампов.

Таким образом, в предлагаемом устройстве за счет действия активных сил трения снижается усилие деформирования и износ инструмента, повышается качество изделий (вследствие активной проработки поверхностных слоев заготовки во время штамповки), причем, активные силы трения реализуются не за счет прикладываемых внешних сил, а за счет внутренних сил системы матрица - материал, что ведет к снижению энергоемкости процесса штамповки.

Устройство опробовано при штамповке цилиндрических образцов из латуни, марки Л80 с начальной пористостью 20%, диаметром 28 мм и высотой 30 мм. Нагрев под штамповку осуществляли до температуры 850°С в среде аргона. В процессе штам- повки усилие деформирования осциллогра- фировалось с применением стандартной тензоизмерительной аппаратуры. Усилие деформирования составило 27-28 тс (по режиму работы на устройстве-прототипе 30-32 тс). Снижение деформирования составляло около 10%. Анализ микроструктуры заготовок, обработанных с помошью предлагаемого устройства, показал практическое отсутствие дефектного слоя.

5

0

Предваритльные данные по штамповке партии заготовок 200 шт. в указанном силовом режиме по результатам испытаний свидетельствуют об ориентировочном повышении стойкости инструмента на 15-25%.

Формула изобретения

Устройство для штамповки изделий из порошковых материалов, содержашее верхнюю плиту с закрепленным на ней пуансоном, нижнюю плиту с нижним пуансоном и матрицу, установленную подвижно в осевом направлении и подпружиненную относительно нижней плиты, отличающееся тем, что, с целью снижения износа инструмента и повышения качества изделий, матрица в верхней части выполнена с уступом на ее внутренней поверхности, причем плошадь проекции уступа Sy на плошадь, перпендикулярную направлению прикладываемого услия, определяется соотношением р„+ Ртр (0,8-l,0)PSv где РП - суммарное усилие сжатия упругих элементов подпружинивания матрицы;

Ртр - сила сопротивления движению матрицы от трения на поверхностях контакта с деформируемым материалом и элементами устройства; Р - максимальное удельное усилие деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закрытой объемной штамповки порошковых изделий | 1987 |

|

SU1498588A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| Штамп для объемной штамповки | 1986 |

|

SU1338951A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| Способ изготовления изделий и инструмент для осуществления способа изготовления изделий | 1980 |

|

SU940941A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

Изобретение относится к области порошковой металлургии и может быть использовано в устройствах для прессования изделий из порошков при горячей штамповке сформованных пористых заготовок. Цель изобретения - снижение износа инструмента и повышение качества изделия. Перед штамповкой матрица 1 находится в крайнем верхнем положении под действием упругих элементов 3. Внутренний торцовый уступ матрицы при этом находится на уровне торцовой поверхности пуансона 6. В процессе (Л N3 оо to CD ел со

| Брюханов А | |||

| Н | |||

| Ковка и объемная штамповка | |||

| М | |||

| Машиностроение, 1975, с 186 рис | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Дорофеев Ю | |||

| Г | |||

| Динамическое горячее прессование пористых порошковых заготовок | |||

| М.: Металлургия, 1977, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Радомысельский И | |||

| Ю | |||

| и др | |||

| Пресс-формы для порошковой металлургии | |||

| Киев | |||

| Техника, 1970, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-01-15—Публикация

1985-02-22—Подача