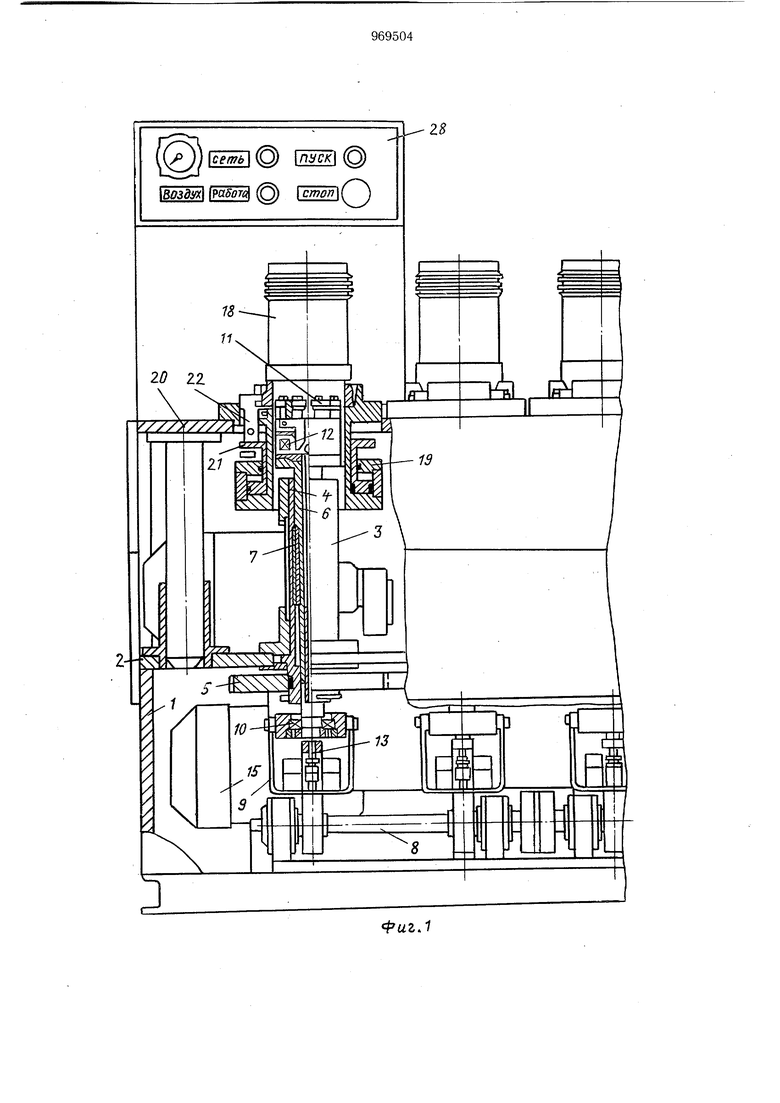

(54) СТАНОК ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ Изобретение относится к станкостроению и может быть использовано в станках автомобильной и трактороной промышленности для обработки внутренней поверхности гильз цилиндров двигателей внутреннего сгорания методом пластического деформирования с нанесением регулярного микрорельефа. Известен станок для обработки внутренних цилиндрических поверхностей деталей, содержащий станину, несущую установочный стол с приводомего перемещения и механизмами крепления деталей, шпиндели с инструментальными головками, кинематически связанные с приводом вращения и осцилляции 1. В известном станке холостой ход инструментальной головки значителен, что снижает производительность станка. Кроме того, при использовании известной схемы компановки при проектировании многоместных станков последние получаются громоздкими, что затрудняет их обслуживание. Цель изобретения - повышение производительности накатки при обеспечении разЛИЧНОГО рельефа по высоте детали и уменьшение габаритов станка. Поставленная цель достигается тем, что установочный стол размещен над шпинделями инструментальных головок. На фиг. 1 схематически показан станок с частичным разрезом виброголовки и ее привода; на фиг. 2 - то же, вид слева, с кулачковым механизмом продольной подачи установочного стола. Станок содержит станину 1 с монтажной плитой 2, на которой закреплены направляющие 3 для шпинделей виброголовок. Каждый шпиндель состоит из двух полых валов, размещенных один в другом, охватывающий вал 4, снабжен жестко закрепленной шестерней 5 привода вращения, охватываемый вал 6 соединен с охватывающим валом 5 шариковой шпонкой 7, передающей крутящий момент. Вал 6 соединен с эксцентриковым валом 8 посредством вилки 9 и подшипников 10. На каждом валу 8 щарнирно установлены по шесть инструментальных головок 11, производящих накатывание. Усилие накатки (30-35кГс) задается пружинами 12, а снимается штоком 13, размещенным

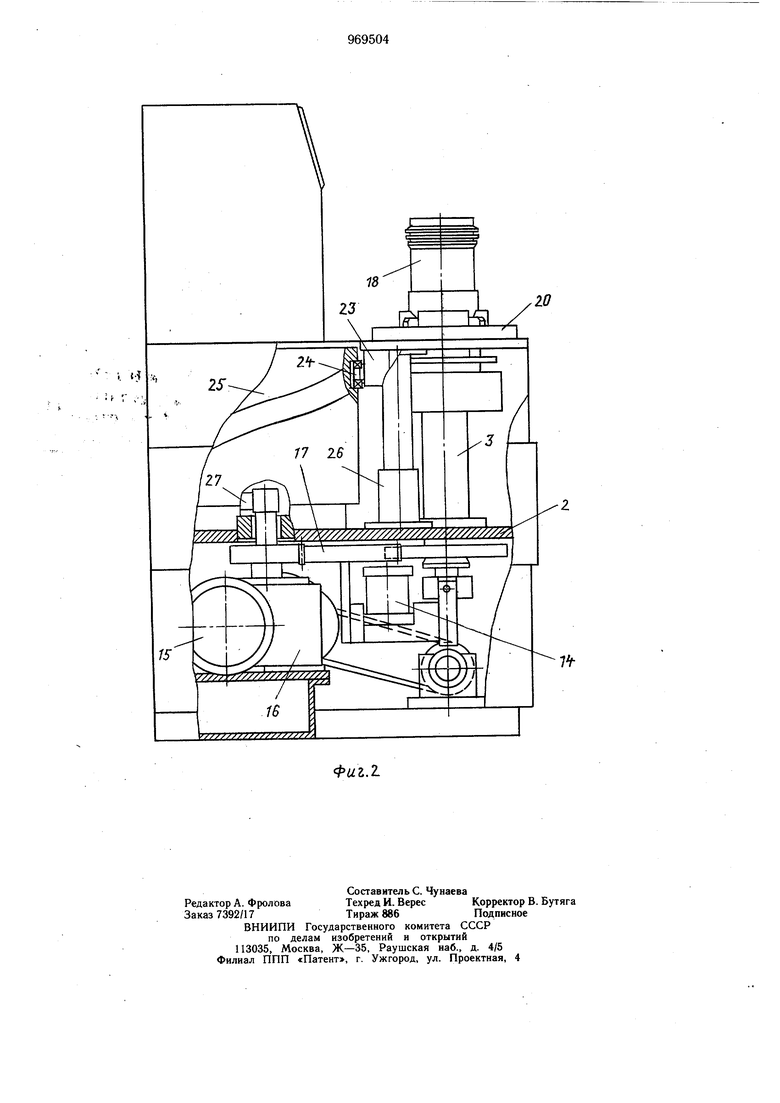

в полости вала 6 и управляемым цилиндром 14. Вращение шпинделей осуществляется от электродвигателя 15 через редуктор 16 и щестерню 17. Механизм фиксации гильз 18 содержит цилиндр 19, жестко укрепленный на установочном столе 20 и полый подвижный шток 21, несущий шарнирно установочные захваты 22. Установочный стол 20 имеет кронштейн 23 с толкателем 24, взаимодействующий с замкнутым пазом цилиндрического кулачка 25. Стол перемещается вертикально в направляющих 26. Вращение кулачка 25 обеспечивается через планетарный редуктор 27 электродвигателем 15. Управление станком осуществляется с пульта 28.

Цикл работы станка полуавтоматический. Обрабатываемые гильзы 18 фиксируются по команде «Пуск захватами 22, при этом шток 13 отжимается вниз инструментальными головками 11 посредством пружин 12. После зажима гильзы включается электродвигатель 15 и через редуктор 16 и планетарный редуктор 27 приводится во вращение цилиндрический кулачок 25 и шпиндели виброголовок. Одновременно включается привод эксцентрикового вала для сообщения осцилляции валу 6 шпинделей виброголовок, процесс накатки зеркала гильзы с различной плотностью по ее высоте обеспечивается различной кривизной по длине паза цилиндрического кулачка. Паз кулачка имеет четыре рабочих участка, задающих различную скорость вертикального перемещения установочного стола в соответствии с четырьмя зонами износа гильзы различного по величине. Так, для участка зеркала гильзы с повышенным износом для обеспечения большей плотности накатки на этом участке скорость перемещения стола задается участком паза кулачка с меньшим углом подъема. Накатка поверхности производится с использованием смазки. По окончании рабочего цикла кулачок 25, управляющий пневмораспределителем, включает цилиндры 14, которые посредством штока 13 отжимают накатные узлы от обрабатываемой поверхности. Далее отключаются пневматические захваты 22 и гильзы снимаются со стола. После установки следующей партии гильз цикл повторяется, при этом вращение цилиндрического кулачка и шпинделей виброголовок реверсируется, чем и достигается отсутствие холостого хода установочного стола. Съем и установка гильз производится как в верхнем, так и в нижнем положении стола.

Предлагаемая конструкция станка по сравнению с базовым объектом, в качестве которого принят прототип, позволяет повысить его производительность, улучшить обслуживание и обеспечивает нанесение микрорельефа различной плотности по высоте гильзы цилиндра, что увеличивает износостойкость гильз в 1,5 раза.

Формула изобретения

Станок для обработки внутренних цилиндрических поверхностей деталей, содержащий станину, несущую установочный стол с приводом его перемещения и механизм крепления деталей, шпиндели с инструментальны ми головками, кинематически связанные с приводом вращения и осцилляции, отличающийся тем, что, с целью повышения производительности накатки при обеспечении различного рельефа по высоте детали и уменьшения габаритов станка, установочный стол размещен над шпинделями инструментальных головок.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 408759, кл. В 24 В 33/00, 1%6 (прототип).

uzJ

Фиг.2.

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

| Заточной станок | 1980 |

|

SU891348A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

| Станок для двусторонней обработки оптических деталей с криволинейными поверхностями | 1985 |

|

SU1346399A1 |

Авторы

Даты

1982-10-30—Публикация

1980-08-13—Подача