1

Изобретение относится к оборудованию для резки, в частности для резки прессмате риала, и может быть использовано в разных отраслях народного хозяйства для раскроя рулонного материала на карточки.

Известно устройство для раскроя рулонного материала, содержащее раму, узел продольной резки в виде плоских ножей, связанных с приводом перемещения их в рабочее положение, и узел поперечной резки в виде плоского ножа, закрепленного на каретке и связанного с приводом перемещения 1.

Недостатком является ограниченная производительность, вызванная необходимостью перемещения одного ножа механизма поперечной резки на всю щирину материала, т.е. значительными затратами времени на Щ1КЛ реза.

Известно устройство для резки рулонного материала, содержащее разматыватель, стол с продольными и поперечными пазами, узел продольной резки в виде плоских ножей, размещенных на стержне с возможностью регулировочного поворота, и механизм поперечной резки в виде плоских ножей, расположенных на щтампе, и привода перемещения ножей в поперечном пазу стола 2.

Недостаток известного устройства заключается в том, что каждый нож перемещается на всю ширину материала, в результате чего производительность снижается.

Цель изобретения - повыщение производительности.

Поставленная цель достигается тем, что устройство для резки рулонного материала, содержащее разматыватель, стол с продольными и поперечными пазами, узел продольной резки в виде плоских ножей, размещен10ных на стержне с возможностью регулировочного поворота, и механизм поперечной резки в виде плоских ножей, расположенных на щтанге, и привода перемещения ножей в поперечном пазу стола, снабжено прижимом и узлом подъема и опускания ножей,

15 соединенными с механизмом поперечной резки.

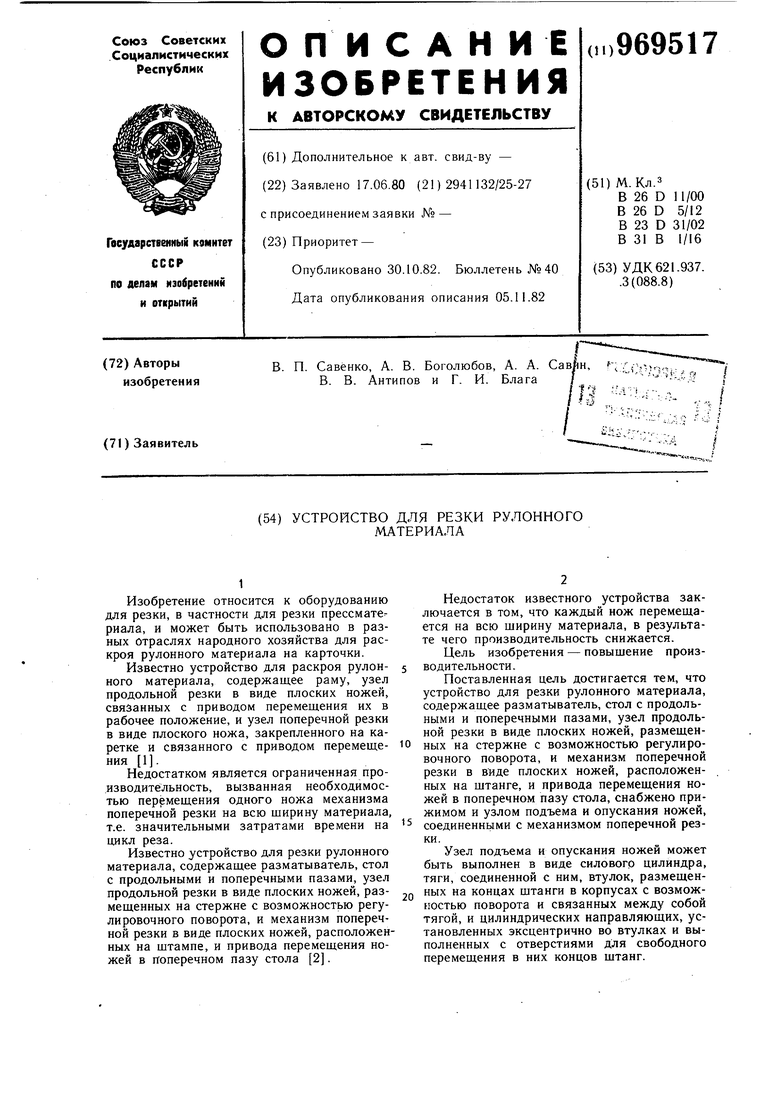

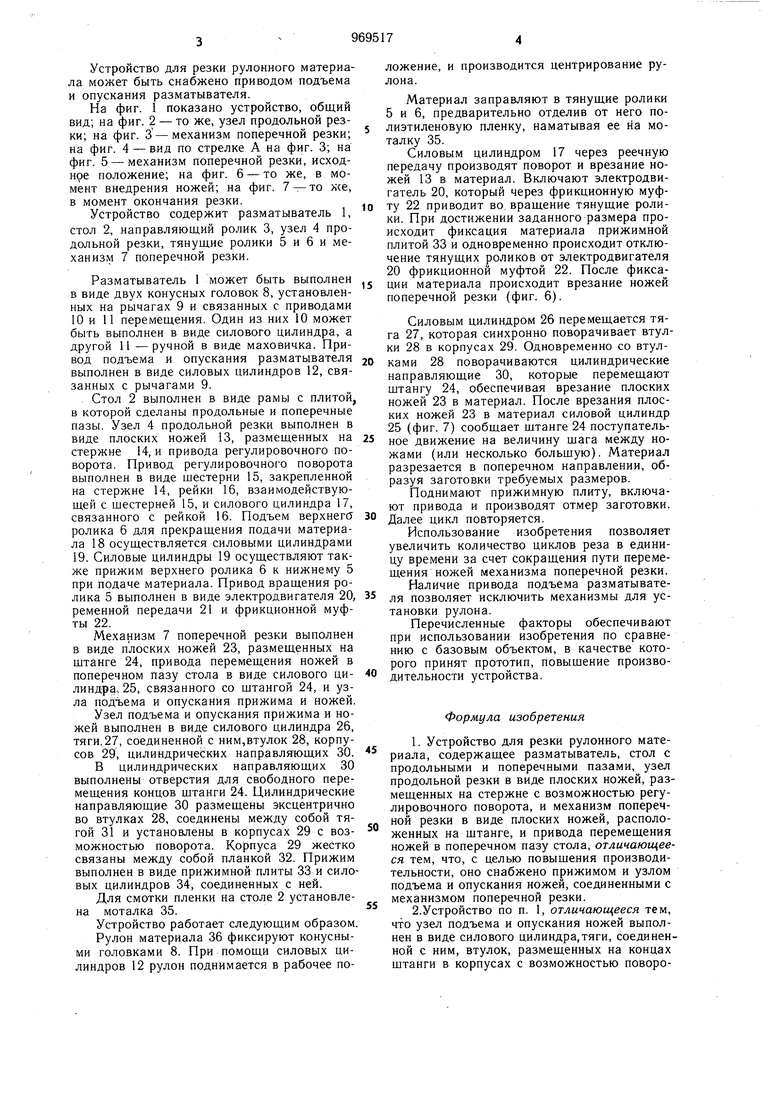

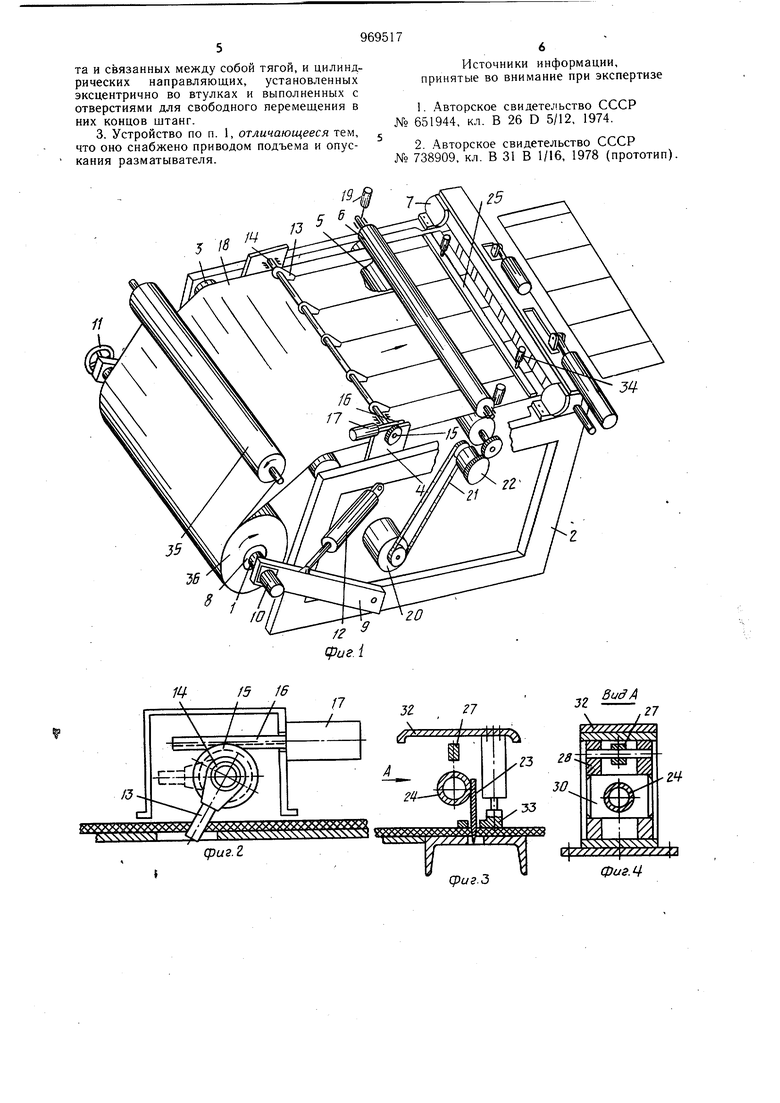

Узел подъема и опускания ножей может быть выполнен в виде силового цилиндра, тяги, соединенной с ним, втулок, размещенных на концах щтанги в корпусах с возмож20ностью поворота и связанных между собой тягой, и цилиндрических направляющих, установленных эксцентрично во втулках и выполненных с отверстиями для свободного перемещения в них концов щтанг. Устройство для резки рулонного материала может быть снабжено приводом подъема и опускания разматывателя. На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, узел продольной резки; на фиг. 3 - механизм поперечной резки; на фиг. 4 - вид по стрелке А на фиг. 3; на фиг. 5 - механизм поперечной резки, исходнре положение; на фиг. 6 - то же, в момент внедрения ножей; на фиг. 7 -то xte, в момент окончания резки. Устройство содержит разматыватель 1, стол 2, направляющий ролик 3, узел 4 продольной резки, тянущие ролики 5 и 6 и механизм 7 поперечной резки. Разматыватель 1 может быть выполнен В виде двух конусных головок 8, установленных на рычагах 9 и связанных с приводами 10 и 11 перемещения. Один из них 10 может быть выполнен в виде силового цилиндра, а другой 11 -ручной в виде маховичка. Привод подъема и опускания разматывателя выполнен в виде силовых цилиндров 12, связанных с рычагами 9. Стол 2 выполнен в виде рамы с плитой, в которой сделаны продольные и поперечные пазы. Узел 4 продольной резки выполнен в виде плоских ножей 13, размещенных на стержне 14, и привода регулировочного поворота. Привод регулировочного поворота выполнен в виде щестерни 15, закрепленной на стержне 14, рейки 16, взаимодействующей с шестерней 15, и силового цилиндра 17, связанного с рейкой 16. Подъем верхнего ролика 6 для прекращения подачи материала 18 осуществляется силовыми цилиндрами 19. Силовые цилиндры 19 осуществляют также прижим верхнего ролика 6 к нижнему 5 при подаче материала. Привод вращения ролика 5 выполнен в виде электродвигателя 20, ременной передачи 21 и фрикционной муфты 22. Механизм 7 поперечной резки выполнен в виде плоских ножей 23, размещенных на щтанге 24, привода перемещения ножей в поперечном пазу стола в виде силового цилиндра, 25, связанного со штангой 24, и узла подъема и опускания прижима и ножей. Узел подъема и опускания прижима и ножей выполнен в виде силового цилиндра 26, тяги.27, соединенной с ним,втулок 28, корпусов 29, цилиндрических направляющих 30. В цилиндрических направляющих 30 выполнены отверстия для свободного перемещения концов щтанги 24. Цилиндрические направляющие 30 размещены эксцентрично во втулках 28, соединены между собой тягой 31 и установлены в корпусах 29 с возможностью поворота. Корпуса 29 жестко связаны между собой планкой 32. Прижим выполнен в виде прижимной плиты 33 и силовых цилиндров 34, соединенных с ней. Для смотки пленки на столе 2 установлена моталка 35. Устройство работает следующим образом. Рулон материала 36 фиксируют конусными головками 8. При помощи силовых цилиндров 12 рулон поднимается в рабочее положение, и производится центрирование рулона. Материал заправляют в тянущие ролики 5 и 6, предварительно отделив от него полиэтиленовую пленку, наматывая ее на моталку 35. Силовым цилиндром 17 через реечную передачу производят поворот и врезание ножей 13 в материал. Включают электродвигатель 20, который через фрикционную муфту 22 приводит во. вращение тянущие ролики. При достижении заданного размера происходит фиксация материала прижимной плитой 33 и одновременно происходит отключение тянущих роликов от электродвигателя 20 фрикционной муфтой 22. После фиксации материала происходит врезание ножей поперечной резки (фиг. 6). Силовым цилиндром 26 перемещается тяга 27, которая синхронно поворачивает втулки 28 в корпусах 29. Одновременно со втулками 28 поворачиваются цилиндрические направляющие 30, которые перемещают штангу 24, обеспечивая врезание плоских ножей 23 в материал. После врезания плоских ножей 23 в материал силовой цилиндр 25 (фиг. 7) сообщает штанге 24 поступательное движение на величину щага между ножами (или несколько большую). Материал разрезается в поперечном направлении, образуя заготовки требуемых размеров. Поднимают прижимную плиту, включают привода и производят отмер заготовки. Далее цикл повторяется. Использование изобретения позволяет увеличить количество циклов реза в единицу времени за счет сокращения пути перемещения ножей механизма поперечной резки. Наличие привода подъема разматывателя позволяет исключить механизмы для установки рулона. Перечисленные факторы обеспечивают при использовании изобретения по сравнению с базовым объектом, в качестве которого принят прототип, повышение производительности устройства. Формула изобретения 1. Устройство для резки рулонного материала, содержащее разматыватель, стол с продольными и поперечными пазами, узел продольной резки в виде плоских ножей, размещенных на стержне с возможностью регулировочного поворота, и механизм поперечной резки в виде плоских ножей, расположенных на щтанге, и привода перемещения ножей в поперечном пазу стола, отличающееся тем, что, с целью повышения производительности, оно снабжено прижимом и узлом подъема и опускания ножей, соединенными с механизмом поперечной резки. 2.Устройство по п. 1, отличающееся тем, что узел подъема и опускания ножей выполнен в виде силового цилиндра,тяги, соединенной с ним, втулок, размещенных на концах щтанги в корпусах с возможностью поворота и связанных между собой тягой, и цилиндрических направляющих, установленных эксцентрично во втулках и выполненных с отверстиями для свободного перемещения в них концов штанг.

3. Устройство по п. 1, отличающееся тем, что оно снабжено приводом подъема и опускания разматывателя.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 651944, кл. В 26 D 5/12, 1974.

2.Авторское свидетельство СССР 738909, кл. В 31 В 1/16, 1978 (прототип).

..

i.

/ / /l//XXXXX

физМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки рулонного материала | 1985 |

|

SU1384398A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| Устройство для продольной резки и намотки стекловолокнистых материалов | 1980 |

|

SU925642A1 |

| Агрегат для резки рулонного материала | 1987 |

|

SU1466116A1 |

| Стан для изготовления сварныхЕМКОСТЕй | 1979 |

|

SU829367A2 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Автоматическая линия для раскроя рулонного материала на длинномерные заготовки с непараллельными боковыми кромками | 1977 |

|

SU737142A1 |

| Автоматическая линия для раскроя рулонного материала на длинномерные заготовки с непараллельными боковыми кромками | 1976 |

|

SU904924A1 |

Авторы

Даты

1982-10-30—Публикация

1980-06-17—Подача