«.1

Изобретение относится к промьгашен- ности строительных материалов, в частности к технологическим линиям для изготовления ячеистобетонных изделий по резательной технологии, и является усовершенствованием известной линии по авт. св. № 814744,

Цель изобретения - повышение надежности в работе линии.

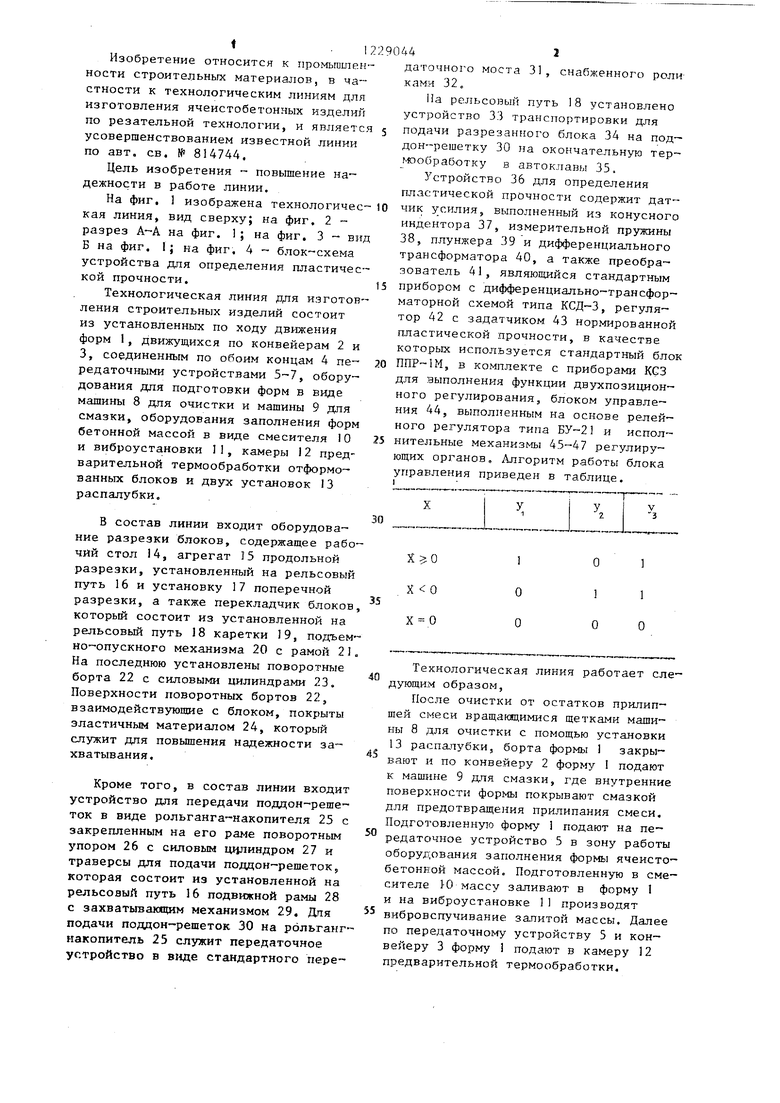

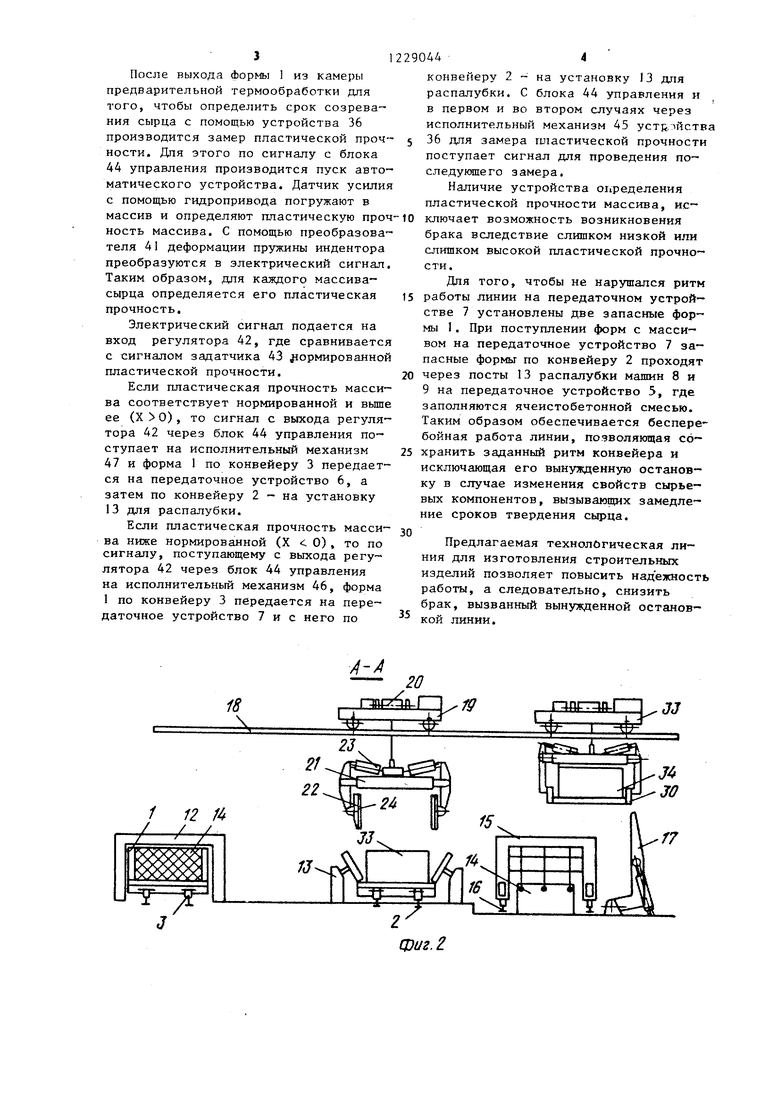

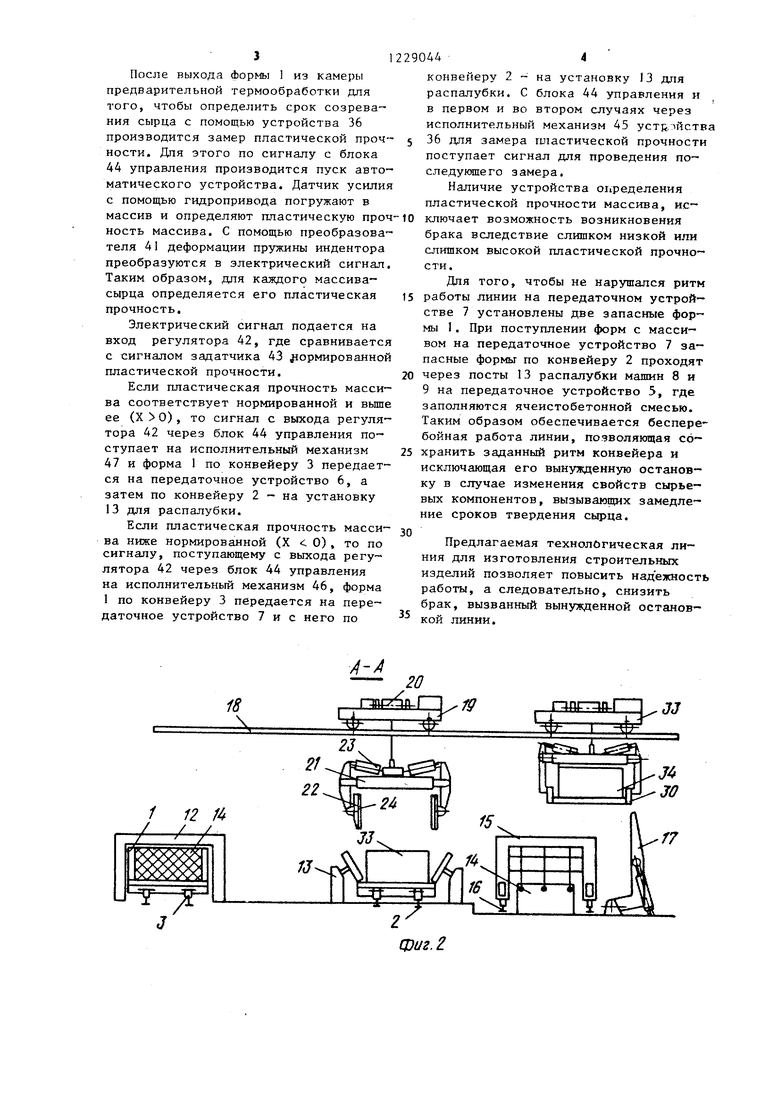

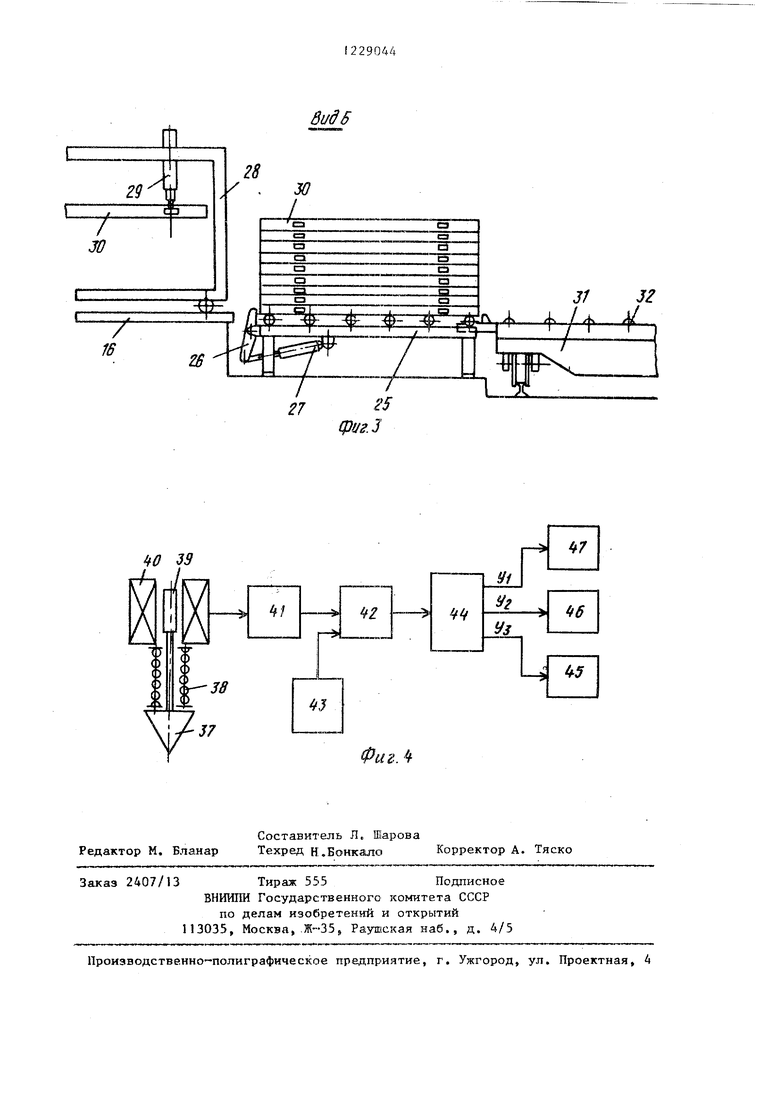

На фиг, изображена технологическая линия, вид сверху; на фиг. 2 - разрез на фиг. 1; на фиг. 3 вид Б на фиг. 1; на фиг. 4 - блок-схема устройства для определения пластической прочности.

Технологическая линия ддтя изготовления строительных изделий состоит из установленных по ходу движения форм 1, движущихся по конвейерам 2 и 3, соединенным по обоим концам 4 передаточными устройствами 5-7, оборудования для подготовки форм в виде машины 8 для очистки и машины 9 для смазки, оборудования заполнения форм бетонной массой в виде смесителя 10 и виброустановки I1, камеры 12 предварительной термообработки отформованных блоков и двух установок 13 распалубки.

В состав линии входит оборудование разрезки блоков, содержащее рабочий стол 14, агрегат 15 продольной разрезки, установленный на рельсовый путь 16 и установку 17 поперечной разрезки, а также перекладчик блоков который состоит из установленной на рельсовый путь 18 каретки 19, подъемно-опускного механизма 20 с рамой 21 На последнюю установлены поворотные борта 22 с силовыми цилиндрами 23. Поверхности поворотных бортов 22, взаимодействующие с блоком, покрыты эластичным материалом 24, который служит для повьшення надежности захватывания.

Кроме того, в состав линии входит устройство для передачи поддон-решеток в виде рольганга-накопителя 25 с закрепленным на его раме поворотным упором 26 с силовым ццлиндром 27 и траверсы для подачи поддон-решеток, которая состоит из установленной на рельсовый путь 16 подвижной рамы 28 с захватывающим механизмом 29. Для подачи поддон-решеток 30 на рольган - накопитель 25 служит передаточное устройство в виде стандартного пере442

даточного моста 31, снабженного роли ками 32.

На ре. путь 18 установлено устройство 33 транспортировки для

подачи разрезанного блока 34 на поддон-решетку 30 на окончательную тер- мообработку в автоклавы 35.

З стройстБо 36 для определения пластической прочности содержит датчик усилия, выполненный из конусного индентора 37, измерительной пружины 38, плунжера 39 и дифференциального трансформатора 40, а также преобразователь 41, являющийся стандартным

приборС М с дифференциально-трансформаторной схемой типа КСД-3, регулятор 42 с задатчиком 43 нормированной пластической прочности, в качестве которых используется стандартный блок

ППР-1М, в комплекте с приборами KG3 для выполнения функции двухпозицион- ного регулирования, блоком управления 44, выполненным на основе релейного регулятора типа БУ-21 и исполнительные механизмы 45-47 регулирующих органов. Алгоритм работы блока управления приведен в таблице.

у

35

01

11 О О

Технологическая линия работает следующим образом,

После очистки от остатков прилипшей смеси вращаклцимися щетками машины 8 для очистки с помощью установки 13 распалубки, борта формы 1 закрывают и по конвейеру 2 форму I подают к машине 9 для смазки, где внутренние поверхности формы покрывают смазкой для предотвращения прилипания смеси. Подготовленную форму 1 подают на передаточное устройство 5 в зону работы оборудования заполнения формы ячеисто- бетонЕой массой. Подготовленную в смесителе 1-О массу запивают в форму 1 и на виброустановке I1 производят вибровспучивание запитой массы. Далее по передаточному устройству 5 и конвейеру 3 фор 1 подают в камеру 12 предварительной термообработки.

После выхода формы 1 из камеры предварительной термообработки для того, чтобы определить срок созрева- ния сырца с помощью устройства 36 производится замер пластической прочности. Для этого по сигналу с блока 44 управления производится пуск автоматического устройства. Датчик усилия с помощью гидропривода погружают в массив и определяют пластическую проч ность массива. С помощью преобразователя 41 деформации пружины индентора преобразуются в электрический сигнал. Таким образом, дпя каждого массива- сырца определяется его пластическая прочность.

Электрический сигнал подается на вход регулятора 42, где сравнивается с сигналом задатчика 43 юрмированной пластической прочности.

Если пластическая прочность массива соответствует нормированной и вьше ее (X О), то сигнал с выхода регулятора 42 через блок 44 управления поступает на исполнительный механизм 47 и форма 1 по конвейеру 3 передается на передаточное устройство 6, а затем по конвейеру 2 - на установку 13 для распалубки.

Если пластическая прочность массива ниже нормированной (X О), то по сигналу, поступающему с выхода регулятора 42 через блок 44 управления на исполнительный механизм 46, форма 1 по конвейеру 3 передается на передаточное устройство 7 и с него по

290444

конвейеру 2 - на установку 13 для распалубки. С блока 44 управления и в первом и во втором случаях через исполнительный механизм 45 устялйства 36 для замера гшастической прочности поступает сигнал для проведения последующего замера.

Наличие устройства определения пластической прочности массива, ис- 10 ключает возможность возникновения брака вследствие слишком низкой или слишком высокой пластической прочности.

Для того, чтобы не нарушался ритм

15 работы линии на передаточном устройстве 7 установлены две запасные формы 1. При поступлении форм с массивом на передаточное устройство 7 запасные формы по конвейеру 2 проходят

20 через посты 13 распалубки машин 8 и 9 на передаточное устройство 5, где заполняются ячеистобетонной смесью. Таким образом обеспечивается бесперебойная работа линии, позволяющая с625 хранить заданный ритм конвейера и исключающая его вынужденную остановку в случае изменения свойств сырьевых компонентов, вызывающих замедление сроков твердения сырца.

Предлагаемая технологическая линия для изготовления строительных изделий позволяет повысить над ежность работы, а следовательно, снизить брак, вызванный вынужденной остановкой линии.

20

18

W

Thg rt ..g:3f

фиг.2

Видб

itO 39

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготов-лЕНия СТРОиТЕльНыХ издЕлий | 1979 |

|

SU814744A1 |

| Конвейерная линия для производства ячеистобетонных изделий | 1974 |

|

SU612792A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1708626A1 |

| Технологическая линия для изготовления строительных изделий | 1981 |

|

SU969526A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1976 |

|

SU642174A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255859C2 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU306001A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2020 |

|

RU2731113C1 |

Составитель Л, Шарова Редактор М. Бланар Техред Н.Бонкало Корректор А. Тяско

Заказ 2407/13 Тираж 555Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, .Ж-35 Разгшская наб., д. Д/5

Производственно-полиграфическое пред,приятие, г. Ужгород, ул. Проектная, fi

| Технологическая линия для изготов-лЕНия СТРОиТЕльНыХ издЕлий | 1979 |

|

SU814744A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-05-07—Публикация

1984-04-24—Подача