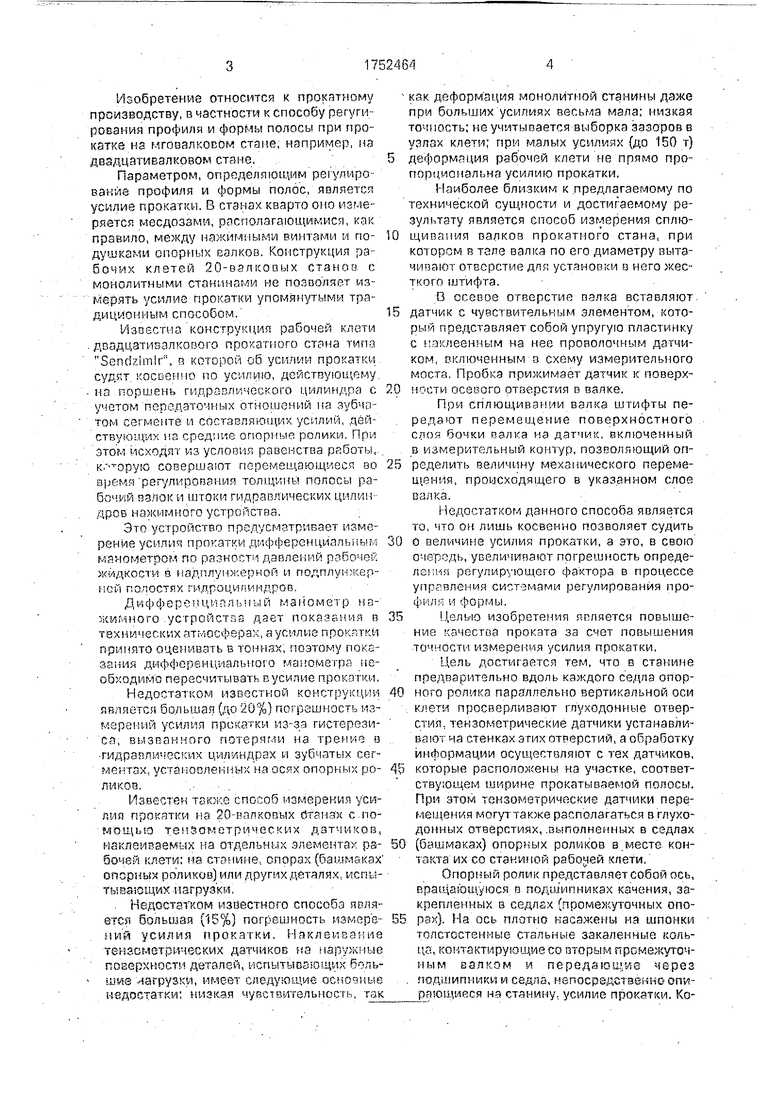

Фиг 1

Изобретение относится к прокатному производству, в частности к способу регуги ровачия профили и формы полосы при про катке на мговалкосом стане, например, на двзлЦгПивалковом стане

Параметром, определяющим регулиро ваьие профиля и формы полос, является усилие прока гки В станах квзрто оно измеряется месдоззмч, расползгающимисп, тк правипо, между нажимиымл Битами и по душками спорт ix салков Конструкция j& бочих клетей 20-взлкооых станог с монолитными станинами не позволче измерять усилие прокатки упомянутыми традиционным способом

Изпсешз конструкция рабочей клети двздцагикэпког чо прокатного стона тит Scnd imlr , ч KPTOJOH об уеппип судят ocLOH io по усш ию, действующему на горшень. гипрэзп-/lOG oio цчлиндпа с. у.етом поп эюмных отчошсчий н зуб fj том сегмепте и сонгз ляю циу усилии цеи ствую u.iv s S сродчие опорни ролики Пр.1 этом исходж из условия равенства , к торую совершают псрсмещающ - ес 1 во лргмп регулироврнш толщины полоса ра- 6oiji/M чз юкп шгоки гицоао 1пческих циляч лрсв нажимного устройства

Это устройство прот/см трикаст ИЗМР- рение ус пи npovar дмфферечциялььы манометром по дтвлспгй IP жидкости в t аяплун)1 ерной и ПОДПЛУИ Ч р

Г01ОСТГХ ИПрOUHf HIU POB

Диффер 1 Ц с ч 1й f aHOMeip чя- tMriHoro ycrpotlcn,; дает в техническихат псф°рз ayc wnenpof принято оценивать в тоннах, поэтому покс- ч,.цй дифференциально о «а. смсфс ас- сб одиг- О гересчитыват1- вуоитие про и кп Недостатком извсслнои «wcrpyiuuHi явтяется большая (до20%) неспешность моро нии усилия прокз ки 43 зч гистсрми- С1, вмзргп ого потерями на в гидоаппи1 пски ипл/ндрах и a Ci iaThix СРГ- мг rex yrrai овпем нх на осях опорных ро

ЛИ ИОВ

гак о способ измерения си- пмя гфогятки 50 валковых с помощью те зометрмческих датчиков, иакл мзаемил на 01дояьч1(Х огемснта/ рабочей клети: на спорах ff ai MSKnx опорных роликов) или других деталях испь - TssaaiouiM f нагрузки

Недостатком известного способа пгяч большая (15%) погрсижость чий усилия прокатки Наклеив ие теьгсметршеских датчиков н чар/}.,чие поверхности , i спитыого Pf ль- нагрузки, имеет «/ледуо цие осчспни - П8дос-агкч низкая чувствигель| 0Јчп гак

-

-

как деформация монолитной станины даже при больших усилиях весьма мала, низкая то шость; не учитывается выборка зазоров в узлах клети; при малых усилиях {до 150 г)

5 деформация рабочей клети ме прямо про- порииопальна усилию прокатки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ измерения сплю- 10 щипамия валков прокатного стана, при котором в теле валка по его диаметру вытачивают отверстие для установки в нсто жесткого штифга

О огевоо огверстип валка вставляют

15 датчик с чувствительным элементом, который представляет собой упругую пластинку с тслеен ым на нес проволочным датчиком включенным а схему измерительного мостя Пробка прижимает датчик к поверх 0 чг сти осевого отверстия в валке

При сплющивании валка штифты передают перемещение поверхностного гло5 бочки палка на датчик включенный в измерительный контур, позволяющий оп25 ределить величину механического перемещения, происходящею в указанном валка

Недостатком данного способа являелся то что он лишь косвенно позволяет судить

3D о величине усилия прокатки, а эго, в свою о , увеличивают погрешность опреде- лс1 is рсгулирмощого фактора в процессе управления си тэмчми регулирования проц /I И фОрПЫ

35 Целью изобретения чгляется повыше- ниг- -зчеггиа проката за счет повышения точности измеоепчя усилия прокатки

Цель достигается тем, что в станине предварительно вдоль каждого седла опор40 него ролика парг лтсльпо вертикальной оси Kj-ет ч просверливают гпуходонные отверстия тензометрические датчики устанавливаю- ча стенках этих отверстий, а обработку информации осуществляют с тех датчиков, 5 которые pacnonovenbi на участке, соответ- ству,01цем ширине прокатываемой полосы, При этом тснзометричрские датчики пере- г 1ещения могут также располагаться в глухо- донных отверстиях, выполненных в седлах

50 (башмаках) опорных роликов в месте контакта их со станиной рабочей клети

Опорный ролик представляет собой ось, вращающуюся о подшипниках качения, закрепленных в седлах (промеи уточных опо55 рву) На ось плотно насажены на шпонки толстостенные стальные закаленные коль- LT-, контактирующие со вторым промежуто г ным и передаюц к© чсроз под1мип11икии сед-ia, сзпосреАСтаенноопи р а ощирся нч станину усилие прокатки. Количестао глуходониых отоерстий и датчиков, устанавливаемых в них, соответствует числу седел, а оно, в свою очередь определяется длиной бочки валка многовалкового стана,

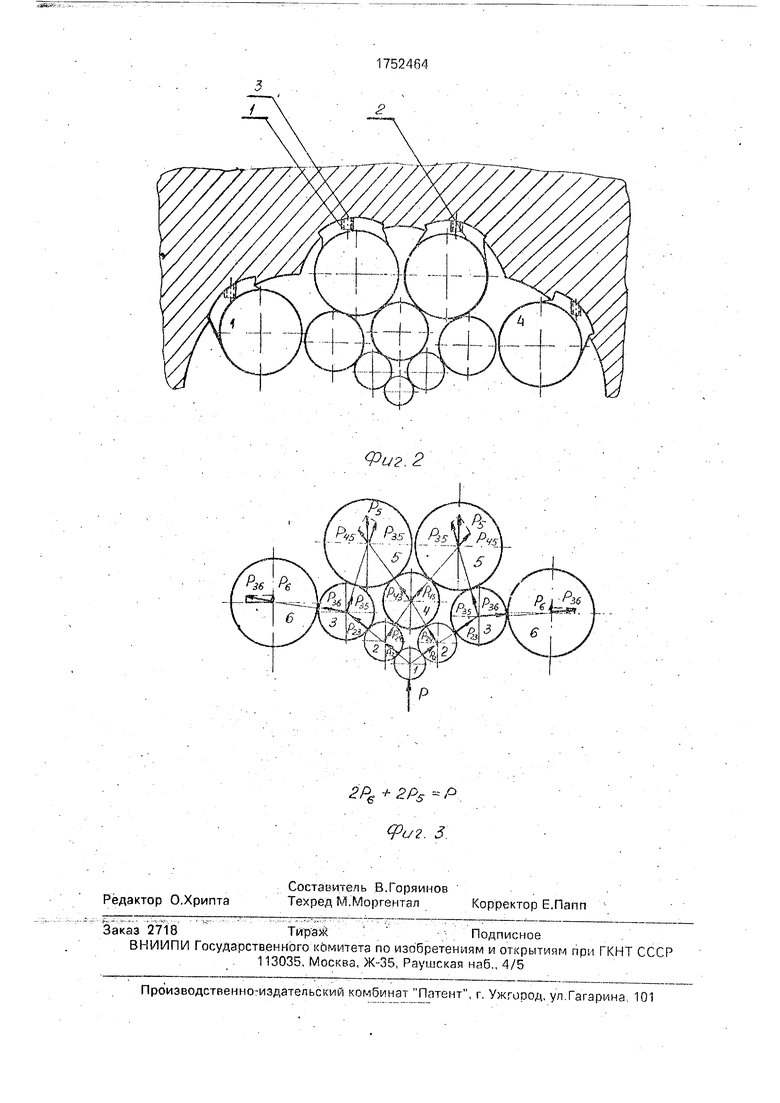

Эти датчики позволяют замерять вертикальные составляющие усилий, действующих на опорные ролики. Сумма показаний всех датчиков составляет усилие прокатки, т.к. несмотря на то, что усилие, действую- щее на рабочий валок, раскладывается на усилие в межвалковых контактах, усилие прокатки равно сумме вертикальных составляющих сил, действующих на опорные ролики.

Установке датчиков и расточках под каждым седлом опорных роликов позволяет иметь информацию о распределении контактных нагрузок вдоль дпины бочки рабочего валка и после обработки данных в САРПиФ выдать сигнал об изменении межвалкового зазора.

Наклейка теизометрических датчиков настенки глухо/донных отверстий позволяет замерять деформацию натруженных эле- ментов клети с высокой точностью, т.е. деформации этих элементов направлены на растяжение этих датчиков, а че на их изгиб.

Тонзометрические датчики для измерения усилия прокатки располагаются на бо- ковой стенхе глуходонных 01верстий, оси которых совпадают по направлению с вертикальными составляющими усилия прокатки и воспринимают растягивающие усилия непосредственно от нагруженного элемен- га, п не перпендикулярно деформации с передачей усилия через штифт.

Датчики располагаются в глуходоиных отверсшях, выполненных в станине, в месте растрчек под седла опорных роликов. Осевая линия этих отверстий параллельна вертикальной оси станины, При этом тензо- метрические датчики могут также располагаться п глуходонных отверстиях, выполненных в седлах (башмаках) опорных роликов, в месте контакта их со станиной рабочей клети. Это позволяет измерять усилие прокатки в нескольких точках по всей ширине полосы с высокой точностью.

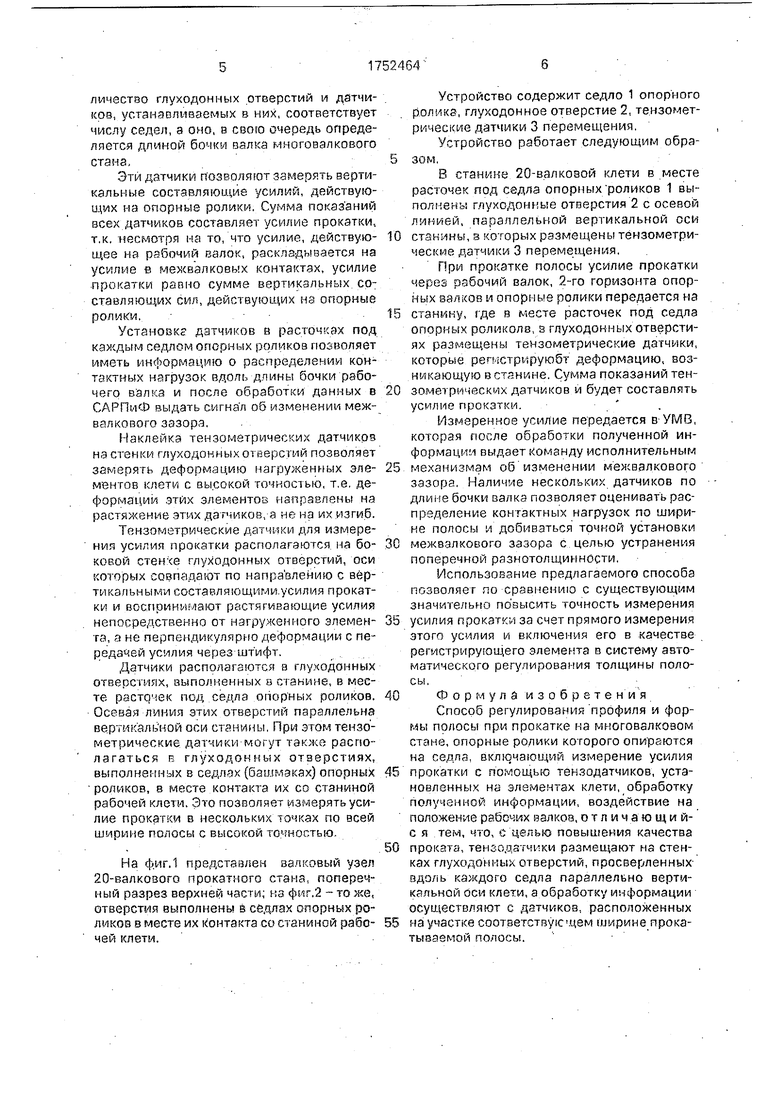

На фиг.1 представлен ватговый узел 20-валкового прокатного стана, поперечный разрез верхней чает; на фиг.2 - то же, отверстия выполнены s седлах опорных роликов в месте их контакта со станиной рабе- чей клети.

Устройство содержит седло 1 опорного ролика, глуходонное отверстие 2, тензомет- рические датчики 3 перемещения.

Устройство работает следующим образом,

В станине 20-валкозой клети в месте расточек под седла опорных роликов 1 выполнены глуходонрые отверстия 2 с осевой линией, параллельной вертикальной оси станины, з когорых размещены тензометри- ческие датчики 3 перемещения.

При прокатке полосы усилие прокатки через рабочий валок, 2-го горизонта опорных зал,сов и опорные ролики передается на станину, (де в месте расточек под седла опорных роликолв з глуходонных отверстиях размещены тензометрические датчики, которые репчстрмруюбт деформацию, возникающую в станине. Сумма показаний тен- зометрмческих датчиков и будет составлять усилие прокатки.

Измеренное усилие передается в УМВ, которая после обработки полученной информации выдает команду исполнительным механизмам об изменении межвалкового зазора, Наличие нескольких датчиков по дли1 е бочки валка позволяет оценивать распределение контактных нагрузок по ширине полосы и добиваться точной установки межвалкового зазора с целью устранения поперечной разнотолщинности,

Использование предлагаемого способа позволяет по сравнению с существующим значительно повысить точность измерения усилия прокатки за счет прямого измерения этого усилия и включения его в качестве регистрирующего элемента в систему автоматического регулирования толщины полосы.

Формула изобретения Способ регулирования профиля и формы полосы при прокатке на многовалковом стане, опорные ролики которого опираются на седла, включающий измерение усилия прокатки с помощью тензодатчиков, установленных на элементах клети, обработку полученной информации, воздействие на положение рабочих валков, отличающий- с я тем, что, с целью повышения качества проката, теизо.оатчгки размещают на стенках глуходонных отверстий, просверленных вдоль каждого седла параллельно вертикальной оси клети, а обработку информации осуществляют с датчиков, расположенных на участке соответствующем ширине прокатываемой полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Многовалковая прокатная клеть | 1978 |

|

SU766679A1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1993 |

|

RU2108175C1 |

| Способ настройки прокатной клети листового стана с укороченным нажимным роликом | 1987 |

|

SU1435341A1 |

| Способ горячей прокатки полос из алюминия и его сплавов | 1988 |

|

SU1570809A1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

Использование: прокатное производство. Сущность изобретения в станине клети, в месте расточек под седла опорных роликов 1, выполнены глуходонные отверстия 2 с осевой линией, параллельной вертикальной оси станины, в которых размещены тензометрические датчики 3 Тен- зометрмческие датчики перемещения могут располагаться в глуходонных отверстиях выполненных в седлах (башмаках) опорных роликов, в месте контакта их со станиной рабочей клети 3 ил.

Фиг 2

| A.M.Сафьян | |||

| Теоретическое и экспериментальное исследование условий прокатки на двадцативалковых станах | |||

| Дпс | |||

| на соиск | |||

| учен степени канд | |||

| техн | |||

| наук | |||

| Институт черной металлургии, Днепропетровск, 1974 | |||

| Способ измерения сплющивания валков прокатного стана | 1956 |

|

SU109491A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-08-07—Публикация

1990-06-25—Подача