Изобретение относится к области машиностроеиия и может быть использовано .для обработки крупногабаритных деталей, например роликоопор печей обжига.

Известно устройство подобного назначения, включсшхцее станину, несущую направляющую с суппортом и инструментальной головкой, шарнирно-винтовой механизм регулирования положения направляющей, привод продольной подачи суппорта, включающий ведущее колесо, жестко связанное с обрабатываемой деталью посредством оправки, и . ведомое колесо, установленное на винте с левой и правой -резьбой, во впадине которой размещен штырь, соединенный с кареткой суппорта, и привод поперечной подачи fl.

Известное устройство не позволяет регулировать величину продольного перемещения суппррта, что ограничивает его технологические возможности.

Цель изобретения - расширение технологических возможностей устройства.

С этой целью, предлагаемое устройство снабжено механизмом переключения направления продольного перемещения суппорта, выполненным в виде установленных на каретке друг против

друга подпружиненных штоков, связанных с введеншлш в устройство подпружиненными собачками, и размещенных на штоках рычагов для взаимодействия с введенными в устройство регулируе аз1ми упорами, причем устройство снабжено расположенным между штоками дополнительным рычагом, кинематически связанным с введенной в уст10ройство гайкой, на которой выполнены правый и левый винтовые профилидля взаимодействия соответственно с npa-t вой и левой резьбой винта и которая установлена с возможностью перемеще15ния перпендикулярно винту.

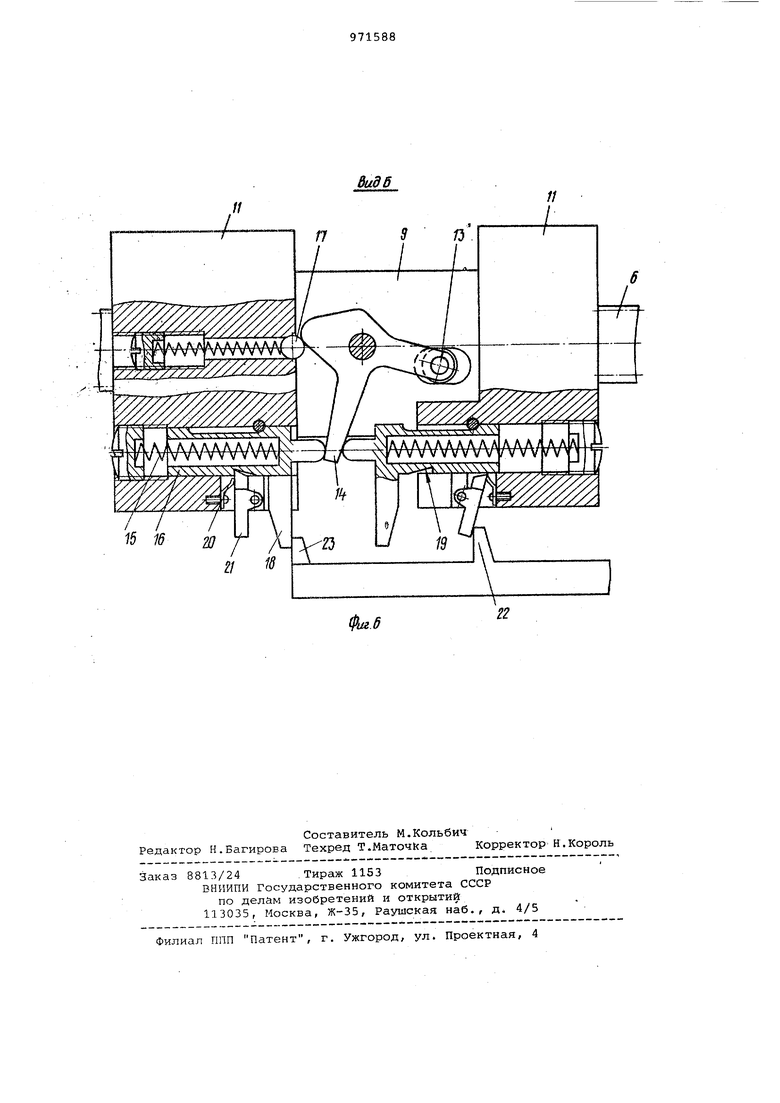

На фиг. 1 представлена кинематическая схема устройства; на фиг.2 кинематическая схема привода поперечной подачи инструмента/ на фиг.З 20схема базирования устройства на обрабатываемой :детали; на фиг. 4 - поперечный разрез направляющей/ на фиг. 5 - вид А на фиг. А , на фиг. 6 вид Б на фиг. 4.

25

Устройство состоит из станины 1, включакнцей опоры 2, которые соединены стержнем 3. Станина 1 несет направляющую 4, связанную с ней шарнирно. Ось шарнира совпадает с осью стержня 3. Направляющая 4 фиксируется в заданном полоисении фиксаторами 5. В направляющей 4 установлен ходовой винт б, имеющий правую и левую резьбу, с которой взаимодействуют поочередно правйй винтовой профиль 7 и левый винтовой профиль 8 гайки 9 установленной с возможностью перемеЫения в направляющих 10 каретки 11 суппорта 12, перпендикулярных оси винта 6. Гайка 9 посредством кулисы 13 кинематически связана с рычагом 14, размещенным между подпружиненными пружинами 15 штоками 16. Кулиса 13 и рычаг 14 фиксируются в крайних положениях фиксатором 17. Каждый што 16 установлен в каретке 11 и имеет рычаг 18 и лыску 19. Лыска 19 контак тирует с подпружиненной пружиной 20 собачкой 21. Рычаг 18 и собачка 21 взаимодействуют с регулируемыми упорами 22 и 23. Ходовой винт б продоль ной подачи суппорта 12 имеет на конце 24 Звездочку 25, связанную через промежуточный блок колес 26 с ведущим колесом 27 гибким бесконечным элементом 2В, Ведущее колесо 27 закреплено на оправке 29 с помощью вытяжной шпонки 30, а сама оправка 29 фиксируется в центровом отверстии детали 31. Каретка 11 суппорта 12 несет на себе суппорт 32 поперечных подач с инструментальной головкой и режущим инструментом 33. Привод поперечных подач состоит из ходового винта 34, на котором установлены зуб чатая муфта 35 одностороннего хода и зубчатое колесо 36, входящее в зацепление с рейками 37, подпружиненными пружинами 38 в сторону выход ного конца 39 реек 37, взаимодействующего с регулируемым упором 4О,установленным на направляющей 4. Зубчатое колесо 36 установлено на винте 34 с возможностью проворота относительно него и вьшолнено за одно целое с полумуфтой 41. Полумуфта 42 ус тановлена на винте 34 с помощью вытяжной шпонки 43 и подпружинена пружиной 44 к полумуфте 41., На винте 34 также установлен маховик 45. Для выставления напрайляющей 4 параллельно оси обрабатываемой детали 31 станина 1 устанавливается на регулируемых стойках 46, присоединен ных шарнирно к ней и к основанию. Имеются также две винтовые пары 47 и 48, установленные перпендикулярно Друг другу и позволяющие регулироват положение оси шарниров направляющей 4 в двух взаимно перпендикулярных плоскостях. Выверка положения направ ляющей 4 производится с помощью кронштейнов 49, оснащенных роликовыми призмами 50. Устройство работает следующим образом. Выверяют положение направляющей 4 относительно оси обрабатываемой детали 31. Инструмент 33 подводят К поверхности обрабатываемой детали 31 и задают глубину резания для первого прохода посредством поворота винта 34 при вытянутой шпонке 43,пос ле чего шпонку 43 вводят в зацепление с полумуфтой 42. Регулируя упоры 40, задают глубину резания для прямого и обратного, ходов при работе уст ройства в автоматическом режиме; Регулируя положение упоров 22 и 23, зап дают величину продольного хода для автоматического режима. После этого включают продольную подачу, соединяя ведущее колесо 27 с оправкой 29 вытяжной шпонкой 30. При движении суппорта 12 (например, влево по фиг.1) при подходе к крайнему положению левый упор 23 начинает взаимодействовать с правим рычагом 18 и отжимать правый шток 16 (вправо по фиг. 1). При дальнейшем движении суппорта 12 влево правая собачка 21 под действием правой пружины 20 поворачивается и входит в лыску 19. правого штока 16 . Процесс зарядки правого штока 16 закончился. При дальнейшем движении суппорта 12 влево, левый упор 22 начинает поворот левой собачки 21.При достижении суппортом 12 крайнего левого положения левая собачка 21 выходит из лыски 19 левого штока 16, который под действием левой пружины 15 перемещается в крайнее правое положение, одновременно поворачивая рычаг 14. Рычаг 14 посредством кулисы 13 перемещает гайку 9 в крайнее верхнее положение по фиг 1 до контакта винтового профиля 8 с ходовым винтом 6. Фиксатор 17 фиксирует крайнее положение рычага 14. Происходит процесс переключения направления продольной подачи суппорта 12. Суппорт 12 начинает двигаться в обратном направлении. Одновременно с моментом переключения направления продольной подачи, заканчивается процесс поперечной: подачи инструмента 33 который п исходил следующим образом: при подходе суппорта 12 к крайнему левому положению конец 39 одной из реек 37, взаимодействуя с левым упором 40, поворачивает винт 34 посредством зубчатого колеса 36, муфты 35 и шпонки 43 на определенный заданный угол, осуществляя при этом поперечную подачу инструмента 33. При движении суппорта 12 вправо рейка 37 под действием пружины 38 возвращается в исходное положение. При достижении суппортом 12 крайнего правого положения работа механизма переключения направления продольной подачи и привода поперечной ,подачи инструмента 33 происходит аналогично.

Использование предлагаемого устройства позволит сократить время при обработке деталей с меньшим размером по длине, например бандажа, за счет получения возможности регулировать величину продольного перемещения супрорта.

Формула изобретения

Устройство для обработки крупногабаритных вращающихся деталей, включающее направляклдую с суппортом и инструментальной головкой, привод продольной подачи суппорта с ведущим колесом и ведомым колесом, установленным на винте с правой и левой резьбой, каретку суппорта и привод поперечной подачи последнего, отличающееся тем, что, с целью расширения технологических возможностей устройства,оно снабжено меха|Низмом направления продольного перемещения суппорта,выполненным в виде установленных друг против друга подпружиненных штоков, связанных с введенными в устройство подпружиненными собачками, и размещенных на штоках рычагов для взаимодействия с введенными в устройство peгyлиpye лыми упорами, причем устройство снабжено размещенным. между штоками дополнительным рычагом,

0 кинематически связанным с введенной в устройство гайкой, на которой выполнены правый и левый винтовые профили для взаимодействия соответственно с правой и левой резьбой винта и которая установлена с возможностью nepteмещения перпендикулярно винту.

Источники информации, принятые во внимание при экспертизе 0 1 Авторское свидетельство СССР по заявке 2947409/08, кл. В 23 С 3/00, 1980.

3 Л 36

37 3ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки крупногабаритных вращающихся деталей | 1980 |

|

SU906650A2 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| Резьбофрезерный станок | 1990 |

|

SU1798065A1 |

| Резьботокарный полуавтомат | 1986 |

|

SU1366330A1 |

| Устройство для изготовления пружин | 1986 |

|

SU1359047A1 |

| Приспособление к токарному станкудля НАРЕзАНия ВНуТРЕННиХ РЕзьб | 1978 |

|

SU846148A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| •СЕСОЮЗНАЯ ffATEHTW-TEXl'i-'JECHAH | 1973 |

|

SU381480A1 |

| Станок для шаговой подачи листовой резины на обработку | 1972 |

|

SU438547A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ПАЗОВ В ПЕТУШКАХ КОЛЛЕКТОРНЫХ ПЛАСТИН ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2385204C1 |

Ь

16w и Ю 21 W II 7 Ъ 16 20 Y П 8

Авторы

Даты

1982-11-07—Публикация

1981-05-19—Подача