Изобретение относится к обработке металлов давлением и может быть использовано для стапелирования плоских деталей.

Целью изобретения является повышение надежности работы и точности подачи.

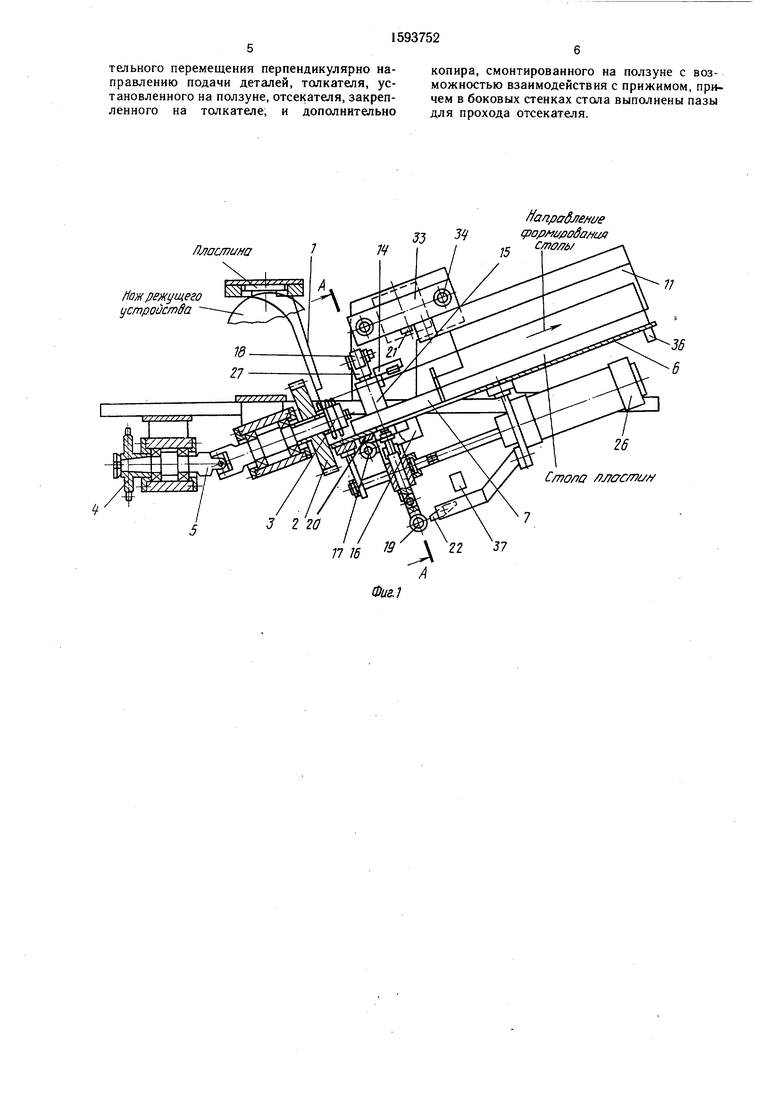

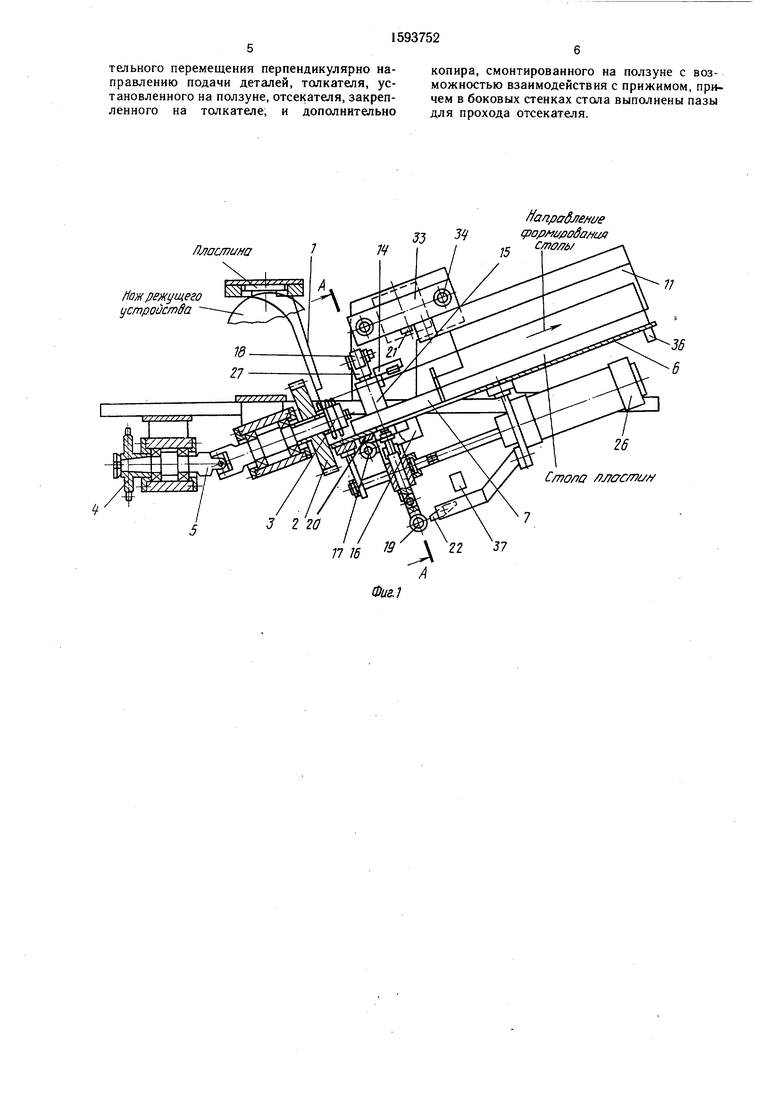

На фиг. 1 изображено устройство для стапелирования плоских деталей; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит узел перемещения деталей, выполненный в виде криволинейного лотка 1 и двух взаимно параллельных шнеков 2, соединенных между собой зубчатыми колесами 3 с передачей вращения от главного привода (не показан) через звездочку 4 ценной передачи и карданные валы 5, узел стапелирования деталей, выполненный в виде стола 6 с боковыми стенками 7 и 8, имеющими пазы 9 для ррохода отсекателя 10, толкателя 11, механизма 12

подачи деталей, в частности пластин, установленного на столе 6 с возможностью перемещения вдоль него в направляющих 13, имеющего упор 14, жестко закрепленный на корпусе 15, и прижим 16 с роликами 17-19, соответственно взаимодействующими с копиром 20 стола 6 укладки, копиром 21 толкателя 11 и двусторонним копиром 22 столз 6, имеющими возможность перемещения в направлении, перпендикулярном столу 6, посредством жестко связанных с ними стяжек 23 с пружинами 24 в направляющих 25 корпуса 15, соединенного с пневмоцилинд- ром 26. При этом верхний ролик 18 установлен на траверсе 27, а нижний ролик 19 - в вилке 28, поворотной относительно тяги 29, жестко связанной с траверсой 30. Траверсы 27 и 30 жестко соединены со стяжками 23, а на оси 31, вилки 28 установлена возсд

со оо СП го

вратная пружина 32. Механизм удаления стопы пластин выполнен в виде толкателя 11, установленного на ползуне 33 с возможностью перемещения в направляющих 34, соединенном с пневмоцилиндром 35. У верхнего края стола б установлен конечный выключатель 36, а в конце ходов цилиндров 26 и 35 - соответственно конечные выключатели 37 и 38.

Стол выполнен с уклоном в направлении, противоположном формированию стопы.

Устройство работает следующим образом.

Изготовленная и отрезанная на линии (не показана) пластина по криволинейному

10

ный выключатель 38 дает команду на отвод захвата 12 в исходное положение.

По мере движения механизма 12 в обратном направлении ролик 19, прокатываясь по нижней стороне копира 22, агтягивает прижим 16 посредством тяги 29, затем съезжает с нее, но в это время состояние отжатого прижима 16 сохраняется, так как оно контролируется роликом 17, успевшим к этому времени заехать на копир 20. В это время формируется новая стопа и операции повторяются в описанной последовательности, но теперь толкатель 11 сталкивает стопу в сторону, противоположную предыдущему своему движению. При отводе толкателя 11 ранее

лотку 1 попадает между двух параллельных 15 сформированная и отведенная из зоны форшнеков 2, синхронно вращающихся в противоположные стороны от главного привода через звездочку 4 цепной передачи, карданные валы 5, зубчатые колеса 3. Из шнеков пластины, толкая друг друга, подаются между боковыми стенками 7 и под давлением каждой, выходящей из шнеков, пластины продвигаются по наклонному столу 6 до тех пор, пока передняя пластина образуемой стопы не воздействует на конечный выключатель 36, который дает команду на подачу механиз- 25 ма 12 в направлении формирования стопы пластин. По этой команде пневмоцилиндр 26 передвигает корпус 15 по направляющим 13. При этом прижим 16 посредством ролика 17 съезжает с копира 20 и, передвигаясь вверх под воздействием пружин 24 30 направляемый стяжками 23, захватывает последнюю пластину отделяемой стопы, прижимая ее к упору 14.

При дальнейшем движении механизма 12

мирования стопа освобождается от отсекате- ля 10 и подхватывается стенкой 8 с пазом 9, которая поддерживает последнюю п ластину от падения, а стопу - от разрушения. Попеременное сталкивание стоп на одну и другую 20 стороны стола 6 продолжается до тех пор, пока не заполнится вся площадь стола, при этом каждая последующая стопа выталкивает предыдущую и занимает ее место.

Формула изобретения

Устройство для стапелирования плоских деталей, содержащее узел стапелирования, узел перемещения деталей, механизм подачи деталей с узла перемещения в узел стапелирования, выполненный в виде направляющих, смонтированных на основании, корпуса, установленного в направляющих с возможностью возвратно-поступательного перемещения, и узла захвата деталей, мехав направляющих 13 вилка 28 с роликом 19 35 изм удаления стопы детален из зоны стапе40

под воздействием двустороннего копира 22 поворачивается вокруг оси 31 и ролик 19 проезжает по копиру 22. В конце хода цилиндра 26 вилка 28 под воздействием пружины 32 возвращается в исходное положение, корпус 15 воздействует на конечный выключатель 37, который дает команду толкателю 11 на отвод отделенной стопы из зоны ее формирования. Отвод проводится в направлении, перпендикулярном направлению формирования стопы. При этом под воздействием 45 цилиндра ползун 33 вместе с укрепленным на нем толкателем 11 движется в направляющих 34. Копир 21 ползуна 33 в момент прокатывания по нему ролика 18 отводит его вниз, а вместе с ним и прижим 16, жестко связанный с ним через стяжки 23 и траверсы 27 и 30, и освобождает последнюю пластину стопы от прижима 16. В этот момент отсекатель 10 толкателя 11 подхватывает последнюю пластину стопы, удерживая ее от падения, и в конце хода толкателя II заходит в паз 9 стенки 8, при этом ролик 18 съезжает с копира 21.

По окончании операции отвода стопы пластин из зоны ее формирования конеч50

55

лирования, отличающееся тем, что, с целью повыщения надежности работы и производительности процесса стапелирования, узел стапелирования деталей выполнен в виде стола с боковыми стенками, установленного с уклоном в направлении, противоположном направлению подачи деталей, узел захвата выполнен в виде прижима, установленного в корпусе под плоскостью подачи с возможностью возвратно-поступательного перемещения перпендикулярно направлению подачи деталей и подпружиненного относительно корпуса в этом направлении, упора, смонтированного на корпусе и расположенного над прижимом, копира, закрепленного на столе с возможностью взаимодействия с прижимом, вилки с роликом, шарнирно закрепленной на прижиме с возможностью поворота в плоскости, параллельной направлению подачи деталей, и подпружиненной относительно прижима, двустороннего копира, установленного на столе с возможностью взаимодействия с роликом вилки, механизм удаления стопы деталей выполнен в виде ползуна, установленного на основании над прижимом с возможностью возвратно-поступа0

ный выключатель 38 дает команду на отвод захвата 12 в исходное положение.

По мере движения механизма 12 в обратном направлении ролик 19, прокатываясь по нижней стороне копира 22, агтягивает прижим 16 посредством тяги 29, затем съезжает с нее, но в это время состояние отжатого прижима 16 сохраняется, так как оно контролируется роликом 17, успевшим к этому времени заехать на копир 20. В это время формируется новая стопа и операции повторяются в описанной последовательности, но теперь толкатель 11 сталкивает стопу в сторону, противоположную предыдущему своему движению. При отводе толкателя 11 ранее

5 сформированная и отведенная из зоны форсформированная и отведенная из зоны фор

мирования стопа освобождается от отсекате- ля 10 и подхватывается стенкой 8 с пазом 9, которая поддерживает последнюю п ластину от падения, а стопу - от разрушения. Попеременное сталкивание стоп на одну и другую стороны стола 6 продолжается до тех пор, пока не заполнится вся площадь стола, при этом каждая последующая стопа выталкивает предыдущую и занимает ее место.

Формула изобретения

Устройство для стапелирования плоских деталей, содержащее узел стапелирования, узел перемещения деталей, механизм подачи деталей с узла перемещения в узел стапелирования, выполненный в виде направляющих, смонтированных на основании, корпуса, установленного в направляющих с возможностью возвратно-поступательного перемещения, и узла захвата деталей, меха0

5

0

5

лирования, отличающееся тем, что, с целью повыщения надежности работы и производительности процесса стапелирования, узел стапелирования деталей выполнен в виде стола с боковыми стенками, установленного с уклоном в направлении, противоположном направлению подачи деталей, узел захвата выполнен в виде прижима, установленного в корпусе под плоскостью подачи с возможностью возвратно-поступательного перемещения перпендикулярно направлению подачи деталей и подпружиненного относительно корпуса в этом направлении, упора, смонтированного на корпусе и расположенного над прижимом, копира, закрепленного на столе с возможностью взаимодействия с прижимом, вилки с роликом, шарнирно закрепленной на прижиме с возможностью поворота в плоскости, параллельной направлению подачи деталей, и подпружиненной относительно прижима, двустороннего копира, установленного на столе с возможностью взаимодействия с роликом вилки, механизм удаления стопы деталей выполнен в виде ползуна, установленного на основании над прижимом с возможностью возвратно-поступательного перемещения перпендикулярно направлению подачи деталей, толкателя, установленного на ползуне, отсекателя, закрепленного на толкателе, и дополнительно

копира, смонтированного на ползуне с возможностью взаимодействия с прижимом, причем в боковых стенках стола выполнены пазы для прохода отсекателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Автомат для подрезки торцов | 1979 |

|

SU804235A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Устройство для автоматической сборки под сварку | 1982 |

|

SU1073058A1 |

| Устройство для отделения верхней заготовки от стопы и подачи ее в ориентированном положении | 1987 |

|

SU1454550A1 |

| Автоматизированная линия для штамповки лонжеронов | 1987 |

|

SU1558706A1 |

| Устройство для отделения листа от стопы | 1986 |

|

SU1524958A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ КОНДИТЕРСКИХ ПЛАСТОВ | 1994 |

|

RU2101957C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для стапелирования плоских деталей. Цель изобретения - повышение надежности работы и производительности процесса стапелирования. Устройство содержит наклонный стол для размещения стопы деталей из зоны стапелирования. Механизм подачи деталей содержит смонтированные на основании направляющие, по которым перемещается корпус. В корпусе смонтирован захват. Захват выполнен в виде упора, закрепленного на корпусе, прижима, расположенного под упором и установленного в корпусе с возможностью перемещения относительно упора, копира, закрепленного на столе с возможностью взаимодействия с прижимом, вилки с роликом, шарнирно закрепленным на прижиме, двустороннего копира, установленного на столе и взаимодействующего с роликом вилки. Механизм удаления выполнен в виде подвижного ползуна несущего толкатель с отсекателем. 2 ил.

П аалит

Нож режущего устройства

апрадлете

IpOpMi/floSoHUff

с/щу/ &/

26 Стало /}лас/пц

37

А -А побелндто

75 27

I I

29

2S 52

Фиг.2

| Устройство для стапелирования деталей | 1986 |

|

SU1397124A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-11-14—Подача