1

Изобретение относится к литейному производству, в частности к литью под давлением статоров электродвигателей.

Наиболее близкой к изобретению является пресс-форма для заливки пакетов статора с цщхтовочной скобой, содержащая подвижную полуформу и неподвижную полуформу, в которой установлена разрезная центральная оправка. На оправку перед заливкой устанавливается пакет статора, зашихтованньй на скобу 1 .

Недостатком этой конструкции пресеформы является то, что разрезная цент ральная оправка не обладает достаточной жесткостью из-за наличия сквозного паза, который вьшолнен более чем на 3/4 длины оправки. В процессе заливки пакет статора воспринимает значительные радиальные усилия от действия на него жидкого сплава и в результате усадки кристаллизующегося металла. Пакетом статора эти возникающие усилия передаются на центральную оправку, которая деформируется из-за недостаточной жест-

КОСТИ в направлении, перпенд1Ж}Л5фном расположению паза. В результате деформации центральной оправки внутреншсй диаметр пакета статора после заливки принимает некруглую форму, кроме того, имеет место деформация пакета статора по ширине шлица.

Все это приводит к тому, что для обеспечения гарантированного зазора в электродвигателе между пакетами статора и ротора необходимо проводить дополнительно трудоемкую механическую onepav цию - прошивание, которая снижает качество статора и ухудшает электрические характеристики электродвигателя.

Целью изобретения является повышение точности размеров пакета статора.

Эта цель достигается тем, что в пресс-форме для заливки под давлением пакета статора с шихтовочной скобой, содержащей подвижную и неподвижную полуформы и центральную onfjaBKy, цент1ральная оправка выполнена из наружной -и внутренюй частей, входящих одна в

другую, причем :внутренняя оправка, установлена в неподвижной полуформе, а на.ружная - в подвижной.

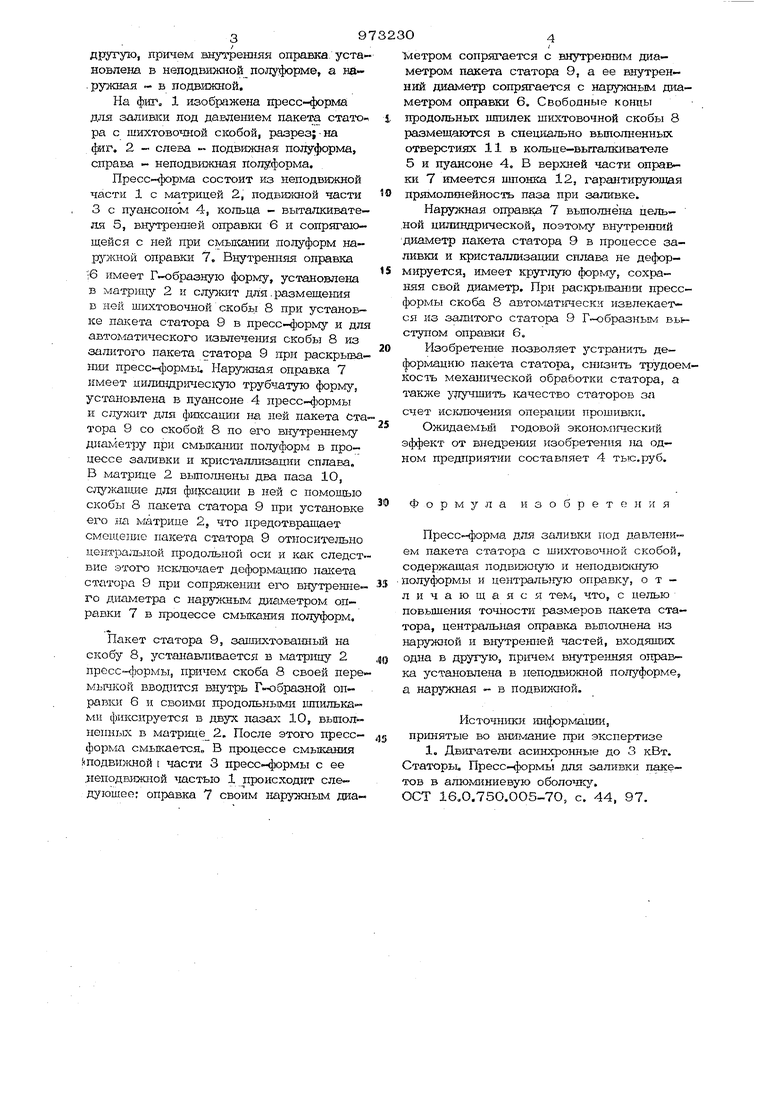

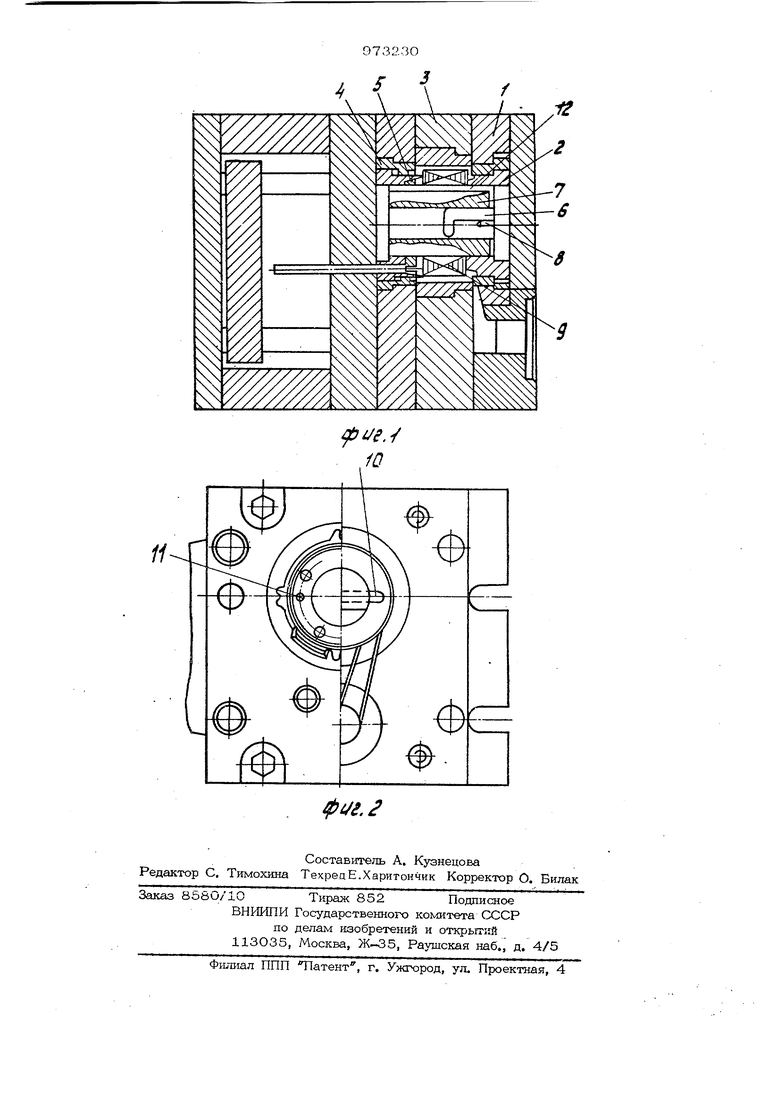

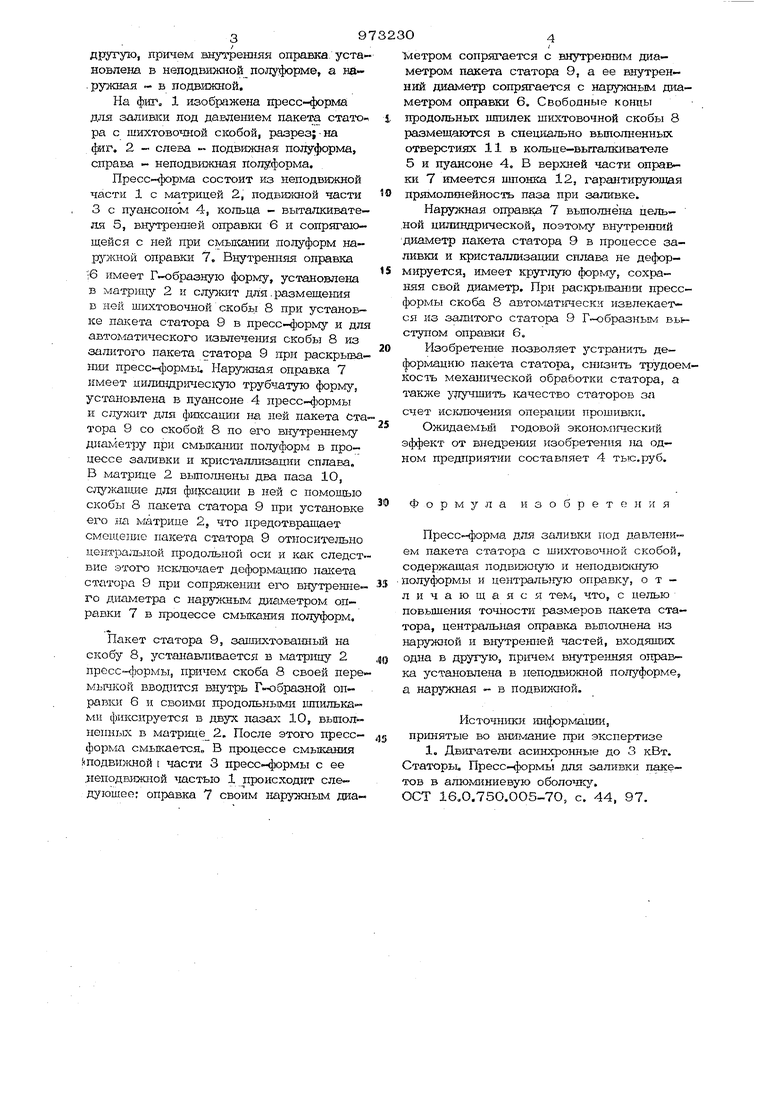

На фиг 1 изображена пресс-форма для залишси под даЕдешгем пакета стато ра с шихтовочной «собой, разрез;-на фиг. 2 - слева -- подвижная полуформа, справа - неподвижная полуформа.

Пресс-форма состоит из неподвижной части 1 с матрицей 2, подвижной части 3 с пуансоном 4, кольца - выталкивателя 5, внутреш1ей оправки 6 и сопрягающейся с ней при смьцшнии полуформ нар окной оправки 7. Внутренняя оправка

;6 имеет Г-образную форму, установлена в матрицу 2 и слузкит для. размеще шя в ней шихтовочной скобы 8 при установке пшсета статора 9 в пресс-форму и для автоматического извлечения скобы 8 из залитого пакета статора 9 при раскрываШ1И пресс(1)ормы. Наруж11ая оправка 7 имеет цилиндричес1су1о трубчатую форму, установлена в пуансоне 4 пресс-формы и с;:улшт для фиксации на ней пакета Статора 9 со скобой 8 по его внутреннему диаметру при смыкшиш полуформ в процессе заливки и кристаллизации сплава, В матрице 2 выполнены два паза 1О, cлJJкaщиe для фиксации в ней с помошыо скобы 8 пшсета статора 9 при установке его jia матрице 2, что предотвращает смещешю пазсета статора 9 относитвльно центрашг лой продольной осп и как следствие этого исключает деформ,ддию пакета статора 9 при сопрялсении его внутреннего диаметра с наружным диаздетром оправки 7 в процессе смь скания полуформ.

Пакет статора 9, зашихтованный на скобу 8, устазсавливается в матрицу 2 пресс-с1юрмы, причем скоба 8 своей пере мьгакой вводится внутрь Г-образной оправюг 6 и своил-ш продольными шпильками фиксируется в двух 10, вьшоянепных в матрице 2, После этоххэ прессформа смыкается,, В процессе смыкания подвилшой t части 3 пресс-формы с ее .неподвижной частью 1 происходит следующее; оправка 7 своим наружным диаivieTpoM сопрягается с внутренним диаметром пакета статора 9, а ее внутренний диаметр сопрягается с наруншым диаметром оправки 6, Свободные концы

продольных шпилек шихтовочной скобы 8 размещаются в специально вьшолненных отверстиях 11 в кольце-выталкивателе 5 и пуансоне 4, В верхней части оправки 7 имеется шпонка 12, гарантирующая

пр5шюлинейностъ паза при заливке.

Нарулшая оправка 7 выполнен;а цель,ной цилиндрической, поэтому внутренний диаметр пакета статора 9 в процессе заливки и кристаллизации сплава не дефор-

мируется, имеет круглую форму, сохраняя свой диаметр. При раскрьшании прессформы скоба 8 aBTOMBTiraecKH извлекается из залитого статора 9 Г-обрааным вь ступом оправ Ш 6.

Изобретение позволяет устранить деформацию пакета статора, снизить трудоемкое чъ механической обработки статора, а улучшить качество статоров за счет исключения операции прошивки.

Ожидаемьш годовой экономический

эффект от внедрения изобретения на одном предприятии составляет 4 тыс,руб.

Формула изобрете1{ия

Пресс-форма для заливки под даачени- ем пакета статора с шихтовочной скобой, содержащая подвижную и неподв -шшую

полуформы и центральную оправку, отличающаяся тем, что, с целью повышения точности размеров пакета статора, центральная оправка вьиолнена из наружной и внутренней частей, вход5пцих

одна в другую, причем внутренняя оправка установлена в неподвюкной полуформе, а наружная - в подвилшой.

Источники информации, принятые во внимание при экспертизе

1. Двигатели асинхронные до 3 кВт. Статоры. Пресс-формы для заливки пакетов в алюминиевую оболошсу. ОСТ 16,0.750.005-70, с. 44, 97.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для заливки статоров электрических машин | 1978 |

|

SU725800A1 |

| Пресс-форма для литья под давлением роторов электродвигателей | 1980 |

|

SU889275A1 |

| Машина для литья под низким давлением роторов электродвигателей | 1987 |

|

SU1458074A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1138237A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| Устройство для литья под давлением роторов электродвигателей | 1973 |

|

SU553716A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU899257A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

Авторы

Даты

1982-11-15—Публикация

1981-01-06—Подача