(54) МАНИПУЛЯТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор | 1977 |

|

SU812563A1 |

| Манипулятор | 1984 |

|

SU1227461A2 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Манипулятор | 1980 |

|

SU1166877A1 |

| Манипулятор | 1974 |

|

SU547336A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Автоматическая линия | 1984 |

|

SU1187962A1 |

| Питатель токарного многошпиндельного станка | 1985 |

|

SU1323331A1 |

| САМОХОДНАЯ УСТАНОВКА ДЛЯ ВОЗВЕДЕНИЯ АНКЕРНОЙ КРЕПИ | 2021 |

|

RU2765002C1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

Изобретение относится к машиностроению и может быть использоваHQ совместно с металлорежущими станками для установки и съема деталей в индивидуальном и серийном проигводстве.

По основному авт.св. М 812563 известен манипулятор используемый для установки и съема деталей, содержащий основание, корпусы с опорами под цилиндрическую направляющую, жестко связанные с направляющей руки, несущие захваты, а также привод и стол со сменной тарой, имеющей ячейки, при этом цилиндрическая направляющая установлена в опорах корпусов с возможностью продольного и углового перемещения на шаг, соответствующий шагу ячеек по длине и ширине тары (на цилиндрической направляющей выполнены пазы, а на корпусе выполнены упоры).

Однако манипулятор может обслуживать только один станок, при этом может быть установлен только впереди станка, что ограничивает его технологические возможности и занимает зону обслуживания станка.

Цель изобретения - расширение технологических возможностей манипулятора.

Поставленная .цель достигается тем, что манипулятор снабжен дополнительным жестким упором, расположенным на корпусе и предназначенным для взаимодействия со штоком механизма углового перемещения направляющей.

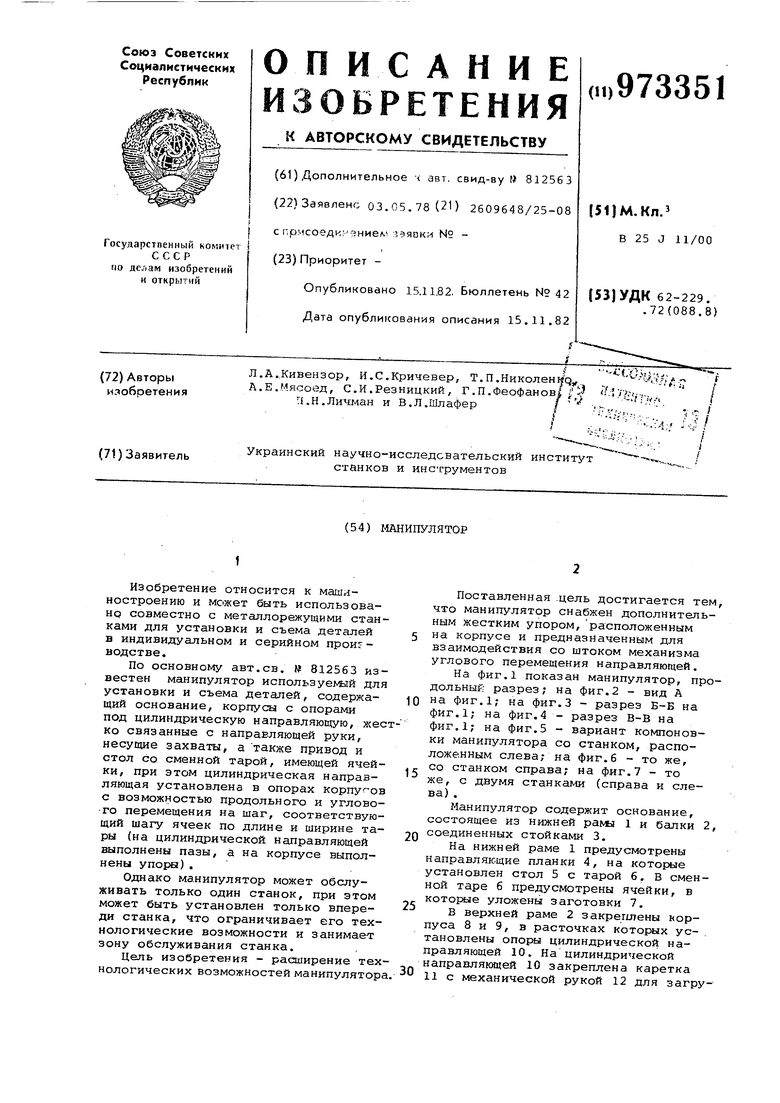

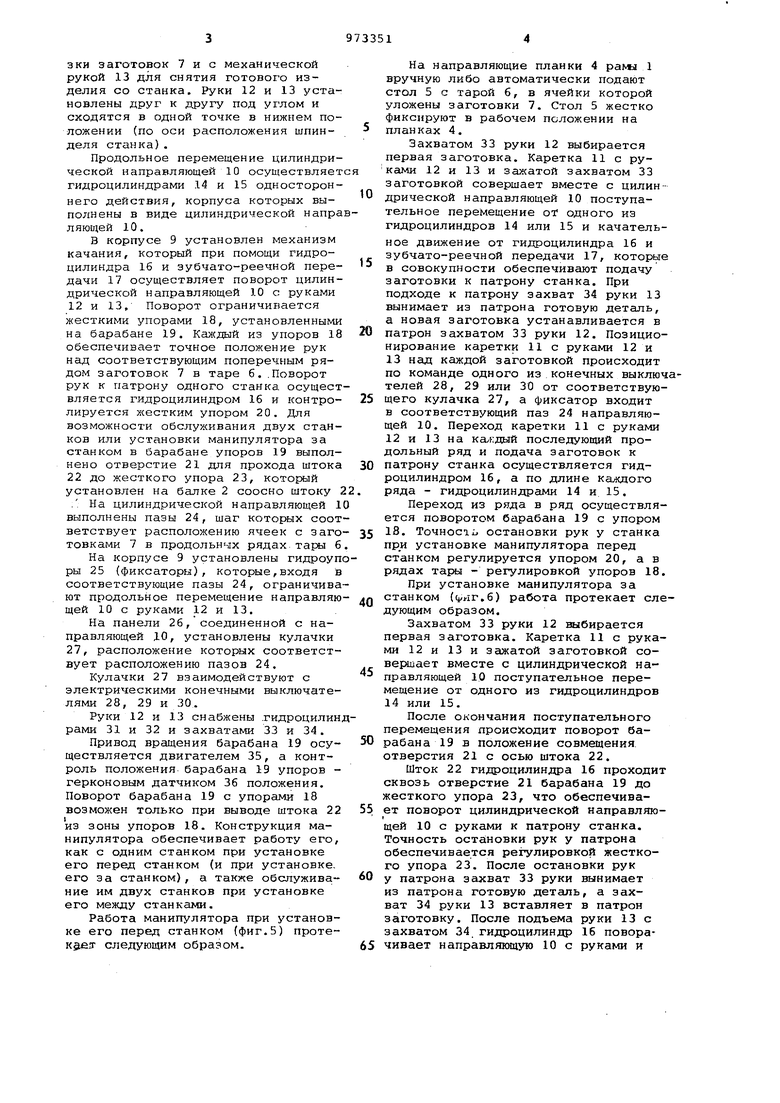

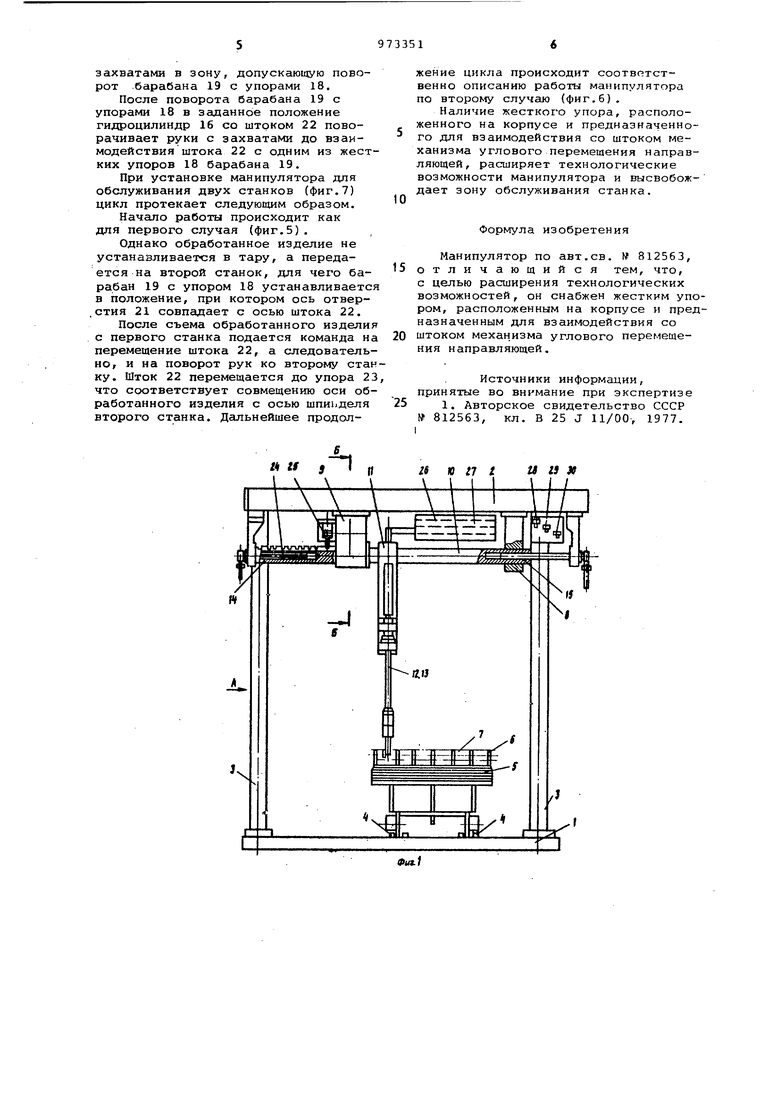

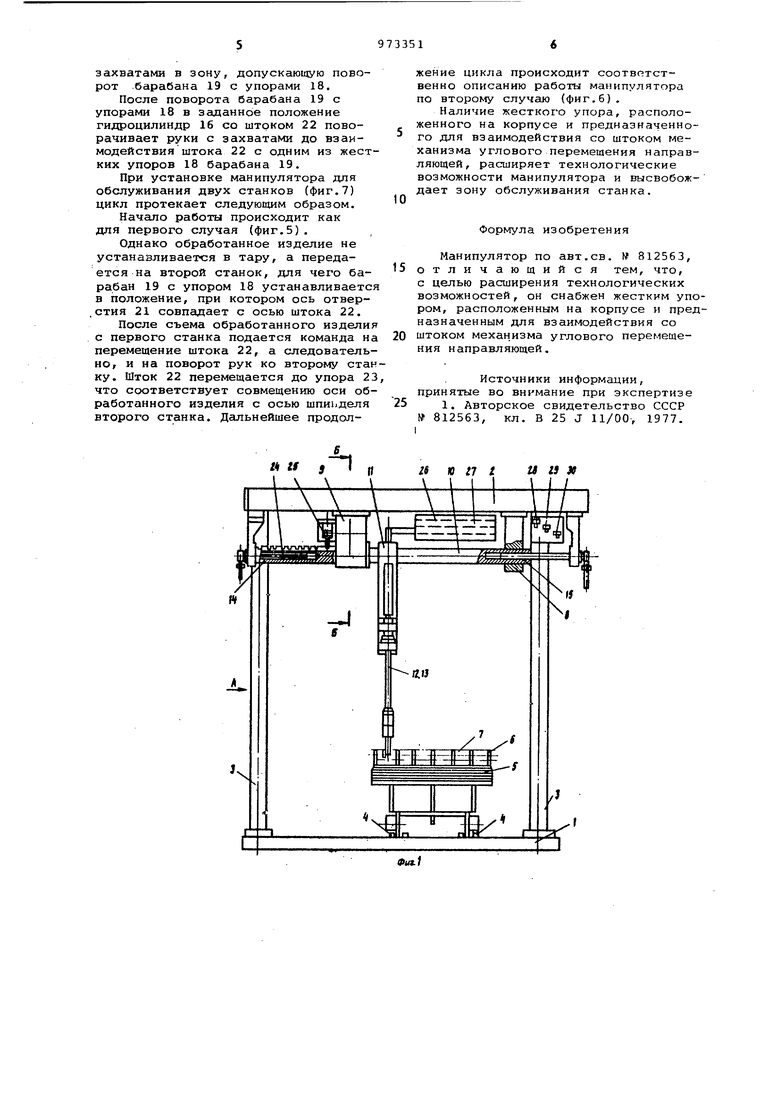

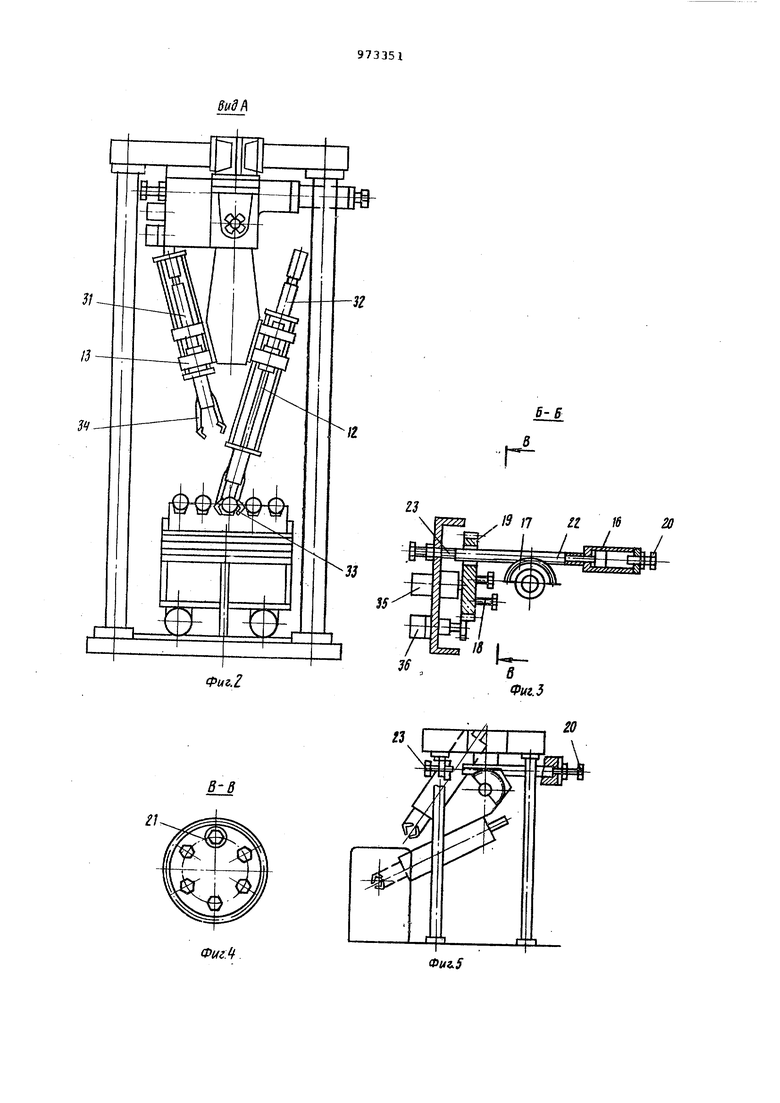

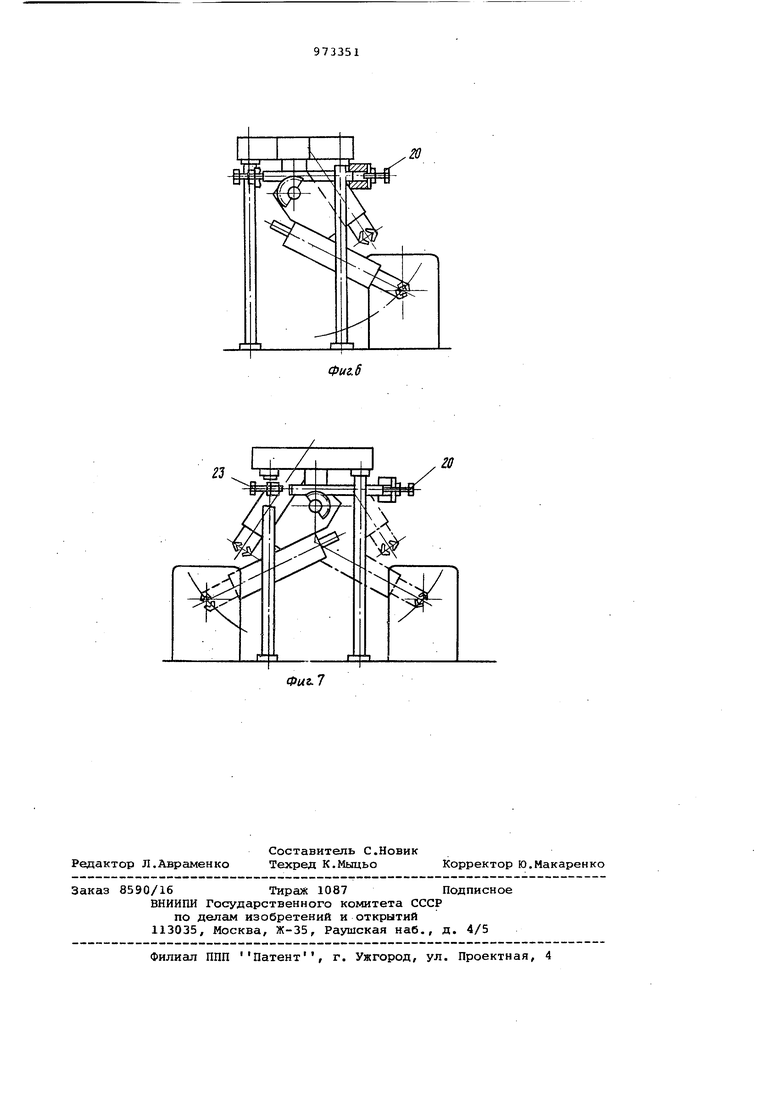

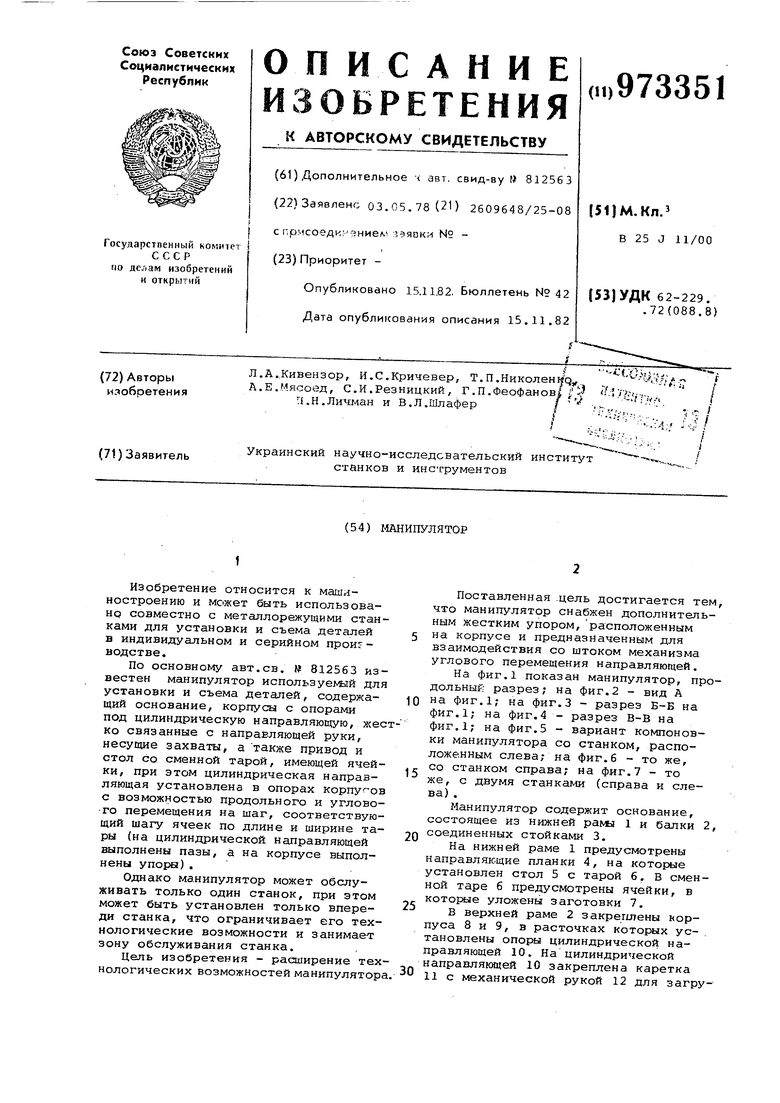

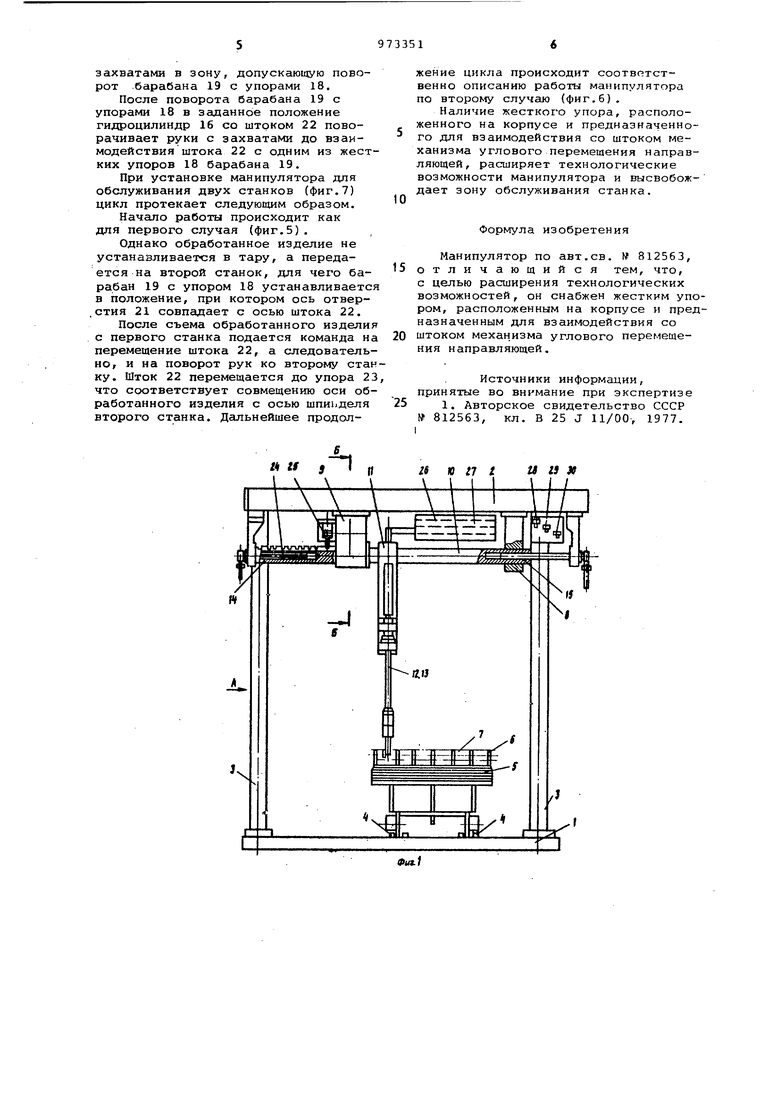

На фиг.1 показан манипулятор, продольный разрез; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на

10 фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.З - вариант компоновки манипулятора со станком, расположенным слева; на фиг.6 - то же, со станком справа; на фиг.7 - то

15 же, с двумя cтaнкa и (справа и слева) .

Манипулятор содержит основание, состоящее из нижней рамы 1 и балки 2, соединенных стойками 3.

20

На нижней раме 1 предусмотрены направляющие планки 4, на которые установлен стол 5 с тарой 6. В сменной таре 6 предусмотрены ячейки, в которые уложены заготовки 7,

25

В верхней раме 2 закреплены корпуса 8 и 9, в расточках которых ус- . тановлены опоры цилиндрической направляющей 10. На цилиндрической направлякицей 10 закреплена каретка

30 11 с механической рукой 12 для загрузки заготовок 7 и с механической рукой 13 для снятия готового изделия со станка. Руки 12 и 13 установлены друг к другу под углом и сходятся в одной точке в нижнем положении (по оси расположения шпинделя станка). Продольное перемещение цилиндрической направляющей 10 осуществляет гидроцилиндрами 14 и 15 одностороннего действия, корпуса которых выполнены в виде цилиндрической напра ляющей 10. В корпусе 9 установлен механизм качания, который при помощи гидроцилиндра 16 и зубчато-реечной передачи 17 осуществляет поворот цилиндрической направляющей 10 с руками 12 и 13, Поворот ограничивается жесткими упорами 18, установленными на барабане 19. Каждый из упоров 18 обеспечивает точное положение рук над соответствующим поперечным рядом заготовок 7 в таре 6..Поворот рук к патрону одного станка осущест вляется гидроцилиндром 16 и контролируется жестким упором 20. Для возможности обслуживания двух станков или установки манипулятора за станком в барабане упоров 19 выполнено отверстие 21 для прохода штока 22 до жесткого упора 23, который установлен на балке 2 соосно штоку ., На цилиндрической направляющей 1 выполнены пазы 24, шаг которых соот ветствует расположению ячеек с заго товками 7 в продольных рядах тары 6 На корпусе 9 установлены гидроуп ры 25 (фиксаторы), которые,входя в соответствующие пазы 24, ограничива ют продольное перемещение направляю щей 10 с руками 12 и 13. На панели 26, соединенной с направляющей 10, установлены кулачки 27, расположение которых соответствует расположению пазов 24. Кулачки 27 взаимодействуют с электрическими конечными выключателями 28, 29 и 30. Руки 12 и 13 снабжены гидроцилин рами 31 и 32 и захватами 33 и 34. Привод вращения барабана 19 осуществляется двигателем 35, а контроль положения барабана 19 упоров герконовым датчиком 36 положения. Поворот барабана 19 с упорами 18 возможен только при выводе штока 22 из зоны упоров 18. Конструкция манипулятора обеспечивает работу его, как с одним станком при установке его перед станком (и при установке. его за станком), а также обслуживание им двух станков при установке его между станками. Работа манипулятора при установке его перед станком (фиг.5) протек§ет следующим образом. На направляющие планки 4 ракы 1 вручную либо автоматически подают стол 5 с тарой б, в ячейки которой уложены заготовки 7. Стол 5 жестко фиксируют в рабочем положении на планках 4. Захватом 33 руки 12 выбирается первая заготовка. Каретка 11 с руками 12 и 13 и зажатой захватом 33 заготовкой совершает вместе с цилиндрической направляющей 10 поступательное перемещение от одного из гидроцилиндров 14 или 15 и качательное движение от гидроцилиндра 16 и зубчато-реечной передачи 17, которые в совокупности обеспечивают подачу заготовки к патрону станка. При подходе к патрону захват 34 руки 13 вынимает из патрона готовую деталь, а новая заготовка устанавливается в патрон захватом 33 руки 12. Позиционирование каретки 11с руками 12 и 13над каждой заготовкой происходит по команде одного из конечных выключателей 28, 29 или 30 от соответствующего кулачка 27, а фиксатор входит в соответствующий паз 24 направляющей 10. Переход каретки 11 с руками 12 и 13 на кауКдый последующий продольный ряд и подача заготовок к патрону станка осуществляется гидроцилиндром 16, а по длине Kajjyioro ряда - гидроцилиндрами 14 и 15. Переход из ряда в ряд осуществляется поворотом барабана 19 с упором 18. Точность остановки рук у станка при установке манипулятора перед станком регулируется упором 20, а в рядах тары - регулировкой упоров 18. При установке манипулятора за станком ((.ir.6) работа протекает следующим образом. Захватом 33 руки 12 выбирается первая заготовка. Каретка 11 с руками 12 и 13 и зажатой заготовкой соверпает вместе с цилиндрической направляющей 10 поступательное перемещение от одного из гидроцилиндров 14или 15. После окончания поступательного перемещения происходит поворот барабана 19 в положение совмещения отверстия 21 с осью штока 22. Шток 22 гидроцилиндра 16 проходит сквозь отверстие 21 барабана 19 до жесткого упора 23, что обеспечивает поворот цилиндрической направляющей 10 с руками к патрону станка. Точность остановки рук у патрона обеспечивается регулировкой жесткого упора 23. После остановки рук у патрона захват 33 руки вынимает из патрона готовую деталь, а захват 34 руки 13 вставляет в патрон заготовку. После подъема руки 13 с захватом 34 гидроцилиндр 16 поворачивает направляющую 10 с руками и

захватами в зону, допускающую поворот барабана 19 с упорами 18.

После поворота барабана 19 с упорами 18 в заданное положение гидроцилиндр 16 со штоком 22 поворачивает руки с захватами до взаимодействия штока 22 с одним из жестких упоров 18 барабана 19.

При установке манипулятора для обслуживания двух станков (фиг.7) цикл протекает следующим образом.

Начало работы происходит как для первого случая (фиг.5).

Однако обработанное изделие не устанавливается в тару, а передается на второй станок, для чего барабан 19 с упором 18 устанавливается в положение, при котором ось отвер,стия 21 совпадает с осью штока 22.

После съема обработанного изделия с первого станка подается команда на перемещение штока 22, а следовательно, и на поворот рук ко второму станку. Шток 22 перемещается до упора 23 что соответствует совмещению оси обработанного изделия с осью шпиьделя второго станка. Дальнейшее продолжение цикла происходит соотвотственно описанию работы манипулятора по BTopobiy случаю (фиг. 6).

Наличие жесткого упора, расположенного на корпусе и предназначенного для взаимодействия со штоком механизма углового перемещения направляющей, расширяет технологические возможности манипулятора и высвобождает зону обслуживания станка.

Формула изобретения

Манипулятор по авт.св. № 812563, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен жестким упором, расположенным на корпусе и предназначенным для взаимодействия со штоком механизма углового перемещения направляющей.

Источники информации, принятые во внимание при экспертизе 25 1, Авторское свидетельство СССР 812563, кл. В 25 J 11/00, 1977.

В-В

ФигМ

чГТЙ

Фиъ.5

гз

го

го

Авторы

Даты

1982-11-15—Публикация

1978-05-03—Подача