1

Изобретение относится к автоматизации механической обработки и предназначено для обслуживания группы станков в автоматизированном производстве, например в автоматической линии.

Известен манипулятор для загрузки станков заготовками, подаваемыми в зону его действия системой транспортирования, содержащий исполнительный орган и привод вертикального перемещения l.

Однако горизонтальное расположение осей транспортируемых деталей требует ручной переналадки или замены элементов, базирующих детали на системе транспортирования, как при изменении диаметра детали, так и при изменении ее длины, а также при переходе на детали другой конфигурации в условиях многономенклатурного продзводства. Конструктивные элементы захвата не обеспечивают сохранения постоянства расстоя- ния от оси вращения исполнительного органа с захватами до оси загружаемой детали, что приводит к необходимости частых переналадок к условиях многономенклатурно- го производства.

Цель изобретения расширение технологических возможностей манипулятора, упрощение его конструкции и повышение надежности.

Достигается это тем, что исполнительный орган предлагаемого манипулятора снабжен дополнительным захватом, например, в виде грузового электромагнита, кинематически связанного с приводом вертикального перемещения.

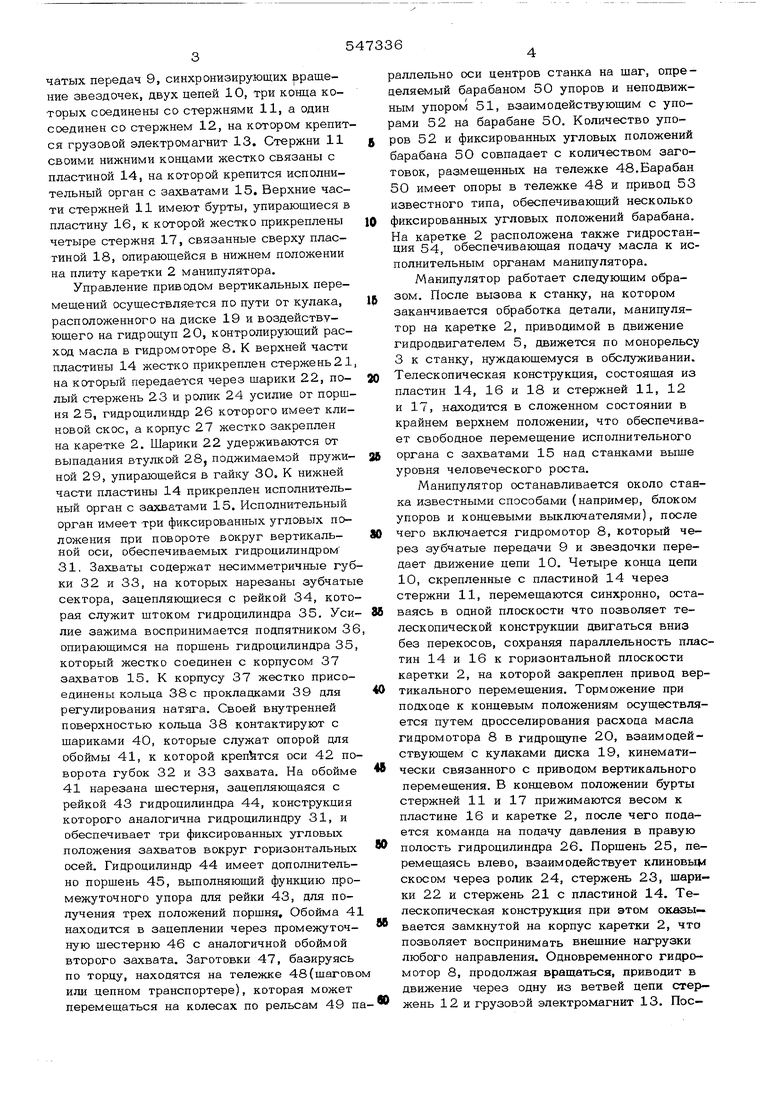

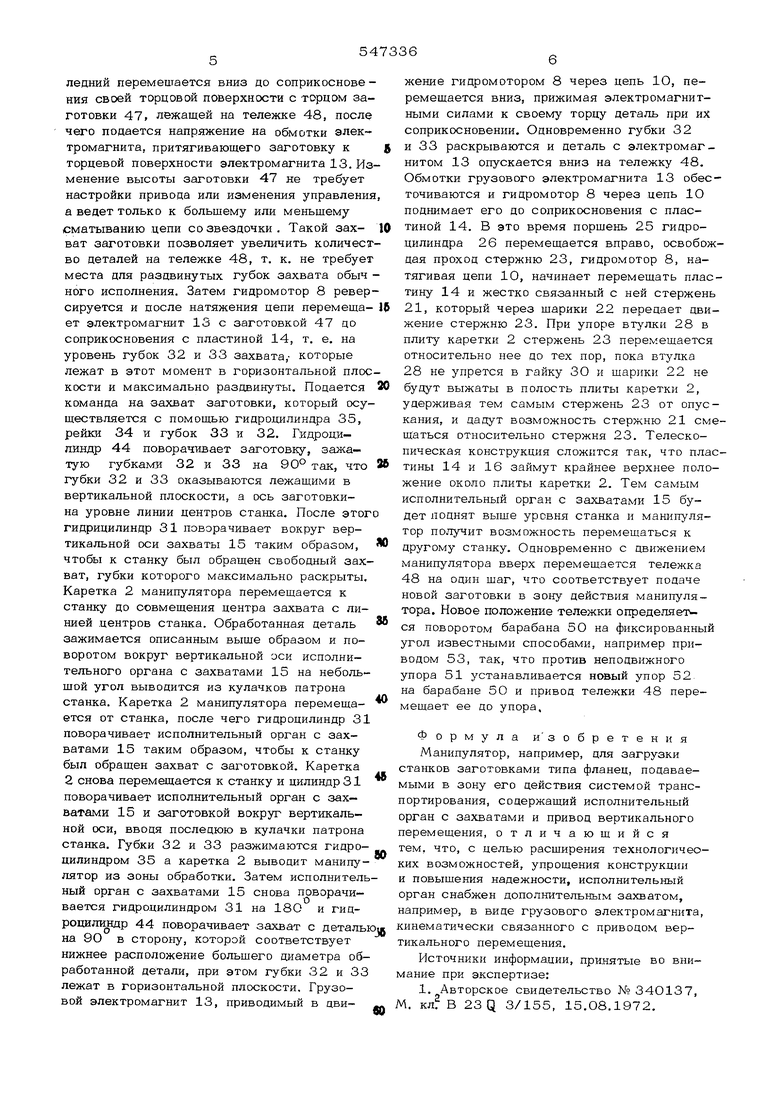

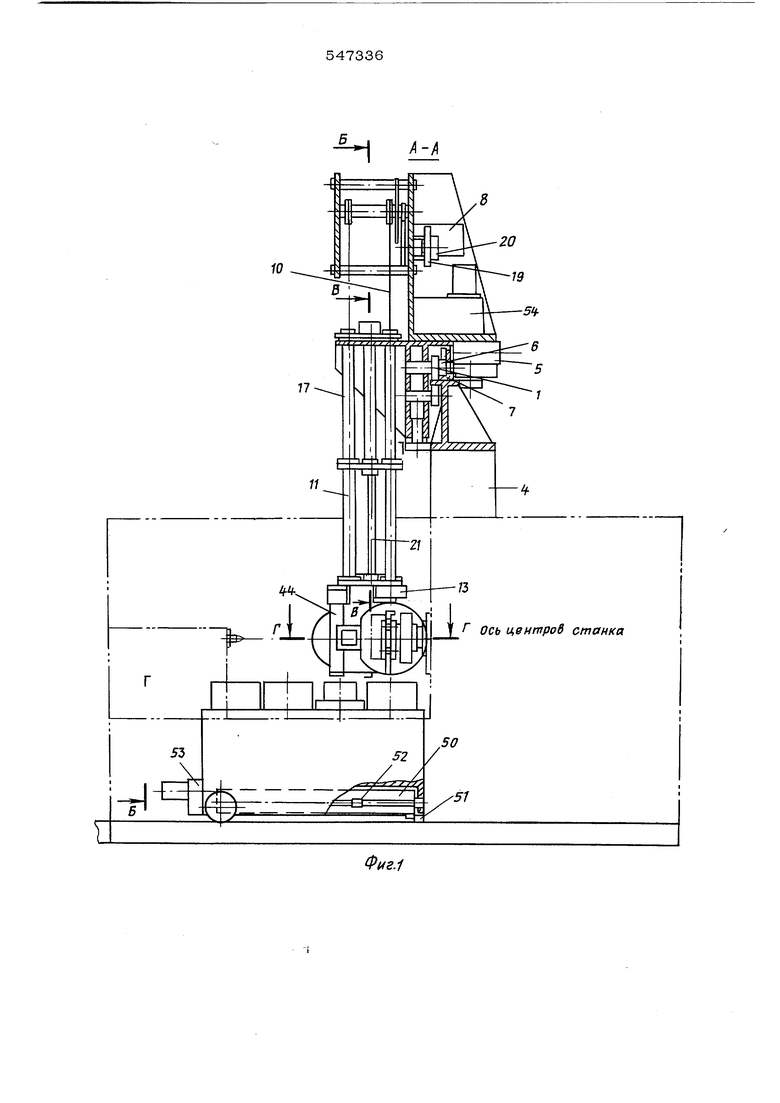

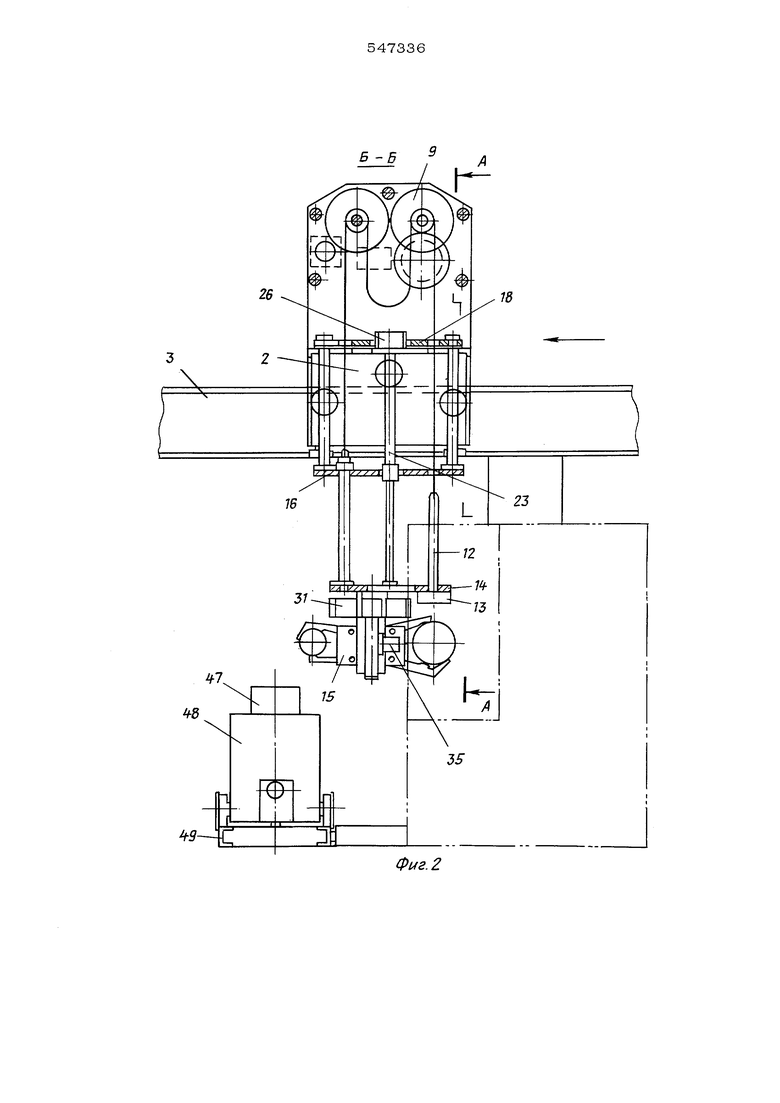

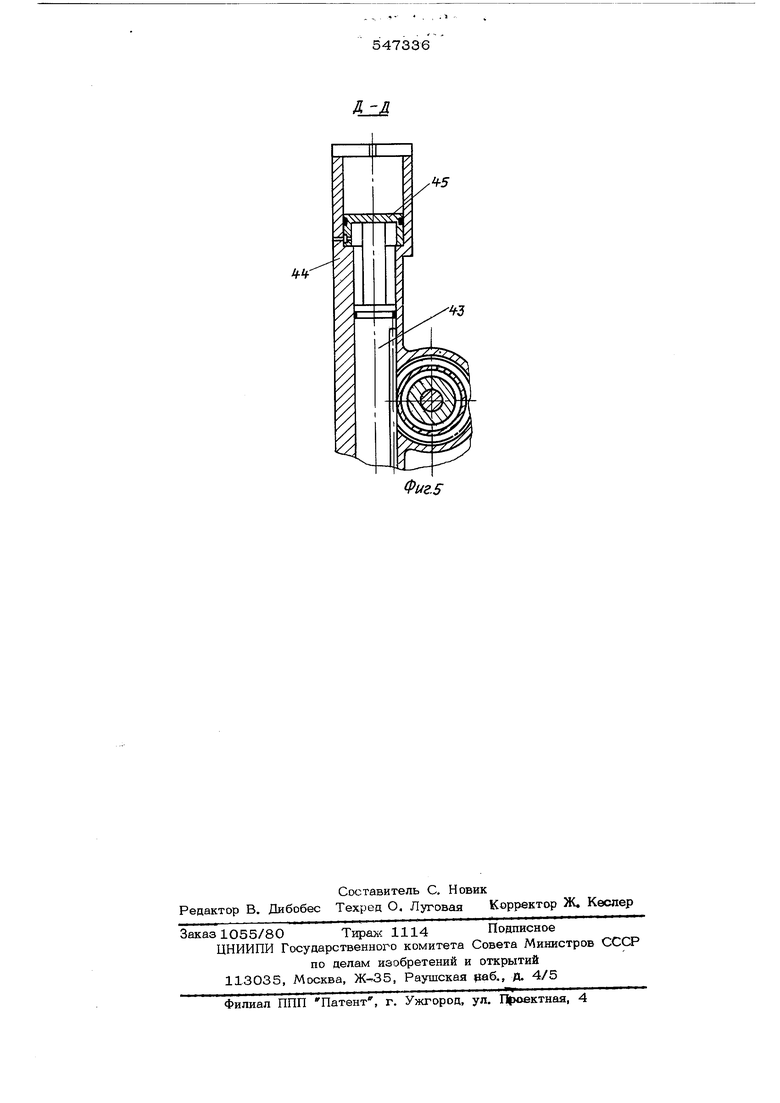

На фиг. 1 изображен описываемой манипулятор, разрез А-А на фиг. 2 с необходимыми вырывами; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-Б на фиг. 1; на фиг. 4 - разрез Г-Г на фиг. 1; на фиг. 5 - разрез Д-Д на фиг. 4.

Ролики 1 базируют каретку 2 на монорельсе 3, имеющем опоры 4, закрепленные на статье или на полу цеха. Привод каретки 2 осуществляется от гидродвигателя 5 на шестерню 6, находящуюся в зацеплении с рейкой 7, жестко связанной с монорельсом 3. На верхней плоскости каретки 2 размещен привод вертикального перемещения манипуляг тора, который состоит из гидромотора 8, ауб чатых передач 9, синхронизирующих рращение звездочек, двух цепей 10, три конца которых соединены со стержнями 11, а один соединен со стержнем 12, на котором крепит ся грузовой электромагнит 13. Стержни 11 своими нижними концами жестко связаны с пластиной 14, на которой крепится исполнительный орган с захватами 15. Верхние части стержней 11 имеют бурты, упирающиеся в пластину 16, к которой жестко прикреплены четыре стержня 17, связанные сверху пластиной 18, опирающейся в нижнем положении на плиту каретки 2 манипулятора. Управление приводом вертикальных перемещений осуществляется по пути от кулака, расположенного на диске 19 и воздействующего на гидрощуп 20, контролирующий расход масла в гидромоторе 8. К верхней части пластины 14 жестко прикреплен стержень 21 на который передается через щарики 22, полый стержень 23 и ролик 24 усилие от порщня 25, гидроцилиндр 26 которого имеет клиновой скос, а корпус 27 жестко закреплен на каретке 2. Шарики 22 удерживаются от выпадания втулкой 28, поджимаемой пружиной 29, упирающейся в гайку 30. К нижней части пластины 14 прикреплен исполнительный орган с захватами 15. Исполнительный орган имеет три фиксированных угловых положения при повороте вокруг вертикальной оси, обеспечиваемых гидроцилиндром 31, Захваты содержат несимметричные губ ки 32 и 33, на которых нарезаны зубчаты сектора, зацепляющиеся с рейкой 34, кото рая служит щтоком гидроцилиндра 35. Уси лие зажима воспринимается подпятником 3 опирающимся на порщень гидроцилиндра 35 который жестко соединен с корпусом 37 захватов 15. К корпусу 37 жестко присоединены кольца 38с прокладками 39 для регулирования натяга. Своей внутренней поверхностью кольца 38 контактируют с щариками 40, которые служат опорой для обоймы 41, к которой крепится оси 42 по ворота губок 32 и 33 захвата. На обойме 41 нарезана щестерня, зацепляющаяся с рейкой 43 гидроцилиндра 44, конструкция которого аналогична гидроцилиндру 31, и обеспечивает три фиксированных угловых положения захватов вокруг горизонтальных осей. Гидроцилиндр 44 имеет дополнительно порщень 45, выполняющий функцию промежуточного упора для рейки 43, для получения трех положений порщня. Обойма 4 находится в зацеплении через промежуточную щестерню 46 с аналогичной обоймой второго захвата. Заготовки 47, базируясь по торцу, находятся на тележке 48(шагово или цепном транспортере), которая может перемещаться на колесах по рельсам 49 п аллельно оси центров станка на щаг, опрееляемый барабаном 50 упоров и неподвижым упором 51, взаимодействующим с упоами 52 на барабане 50. Количество упоров 52 и фиксированных угловых положений барабана 50 совпадает с количеством заготовок, размещенных на тележке 48.Барабан 50 имеет опоры в тележке 48 и привод 53 известного типа, обеспечивающий несколько фиксированных угловых положений барабана. На каретке 2 расположена также гидростанция 54, обеспечивающая подачу масла к исполнительным органам манипулятора. Манипулятор работает следующим образом. После вызова к станку, на котором заканчивается обработка детали, манипулятор на каретке 2, приводимой в движение гидр о двигателем 5, движется по монорельсу 3 к станку, нуждающемуся в обслуживании. Телескопическая конструкция, состоящая из пластин 14, 16 и 18 и стержней 11, 12 и 17, находится в сложенном состоянии в крайнем верхнем положении, что обеспечивает свободное перемещение исполнительного органа с захватами 15 над станками выше уровня человеческого роста. Манипулятор останавливается около станка известными способами (например, блоком упоров и концевыми выключателями), после чего включается гидромотор 8, который через зубчатые передачи 9 и звездочки передает движение цепи 10. Четыре конца цепи 10, скрепленные с пластиной 14 через стержни 11, перемещаются синхронно, оставаясь в одной плоскости что позволяет телескопической конструкции двигаться вниз без перекосов, сохраняя параллельность пластин 14 и 16 к горизонтальной плоскости каретки 2, на которой закреплен привод вертикального перемещения. Торможение при подходе к концевым положениям осуществляется путем дросселирования расхода масла гидромотора 8 в гидрощуп 20, взаимодействующем с кулаками диска 19, кинематически связанного с приводом вертикального перемещения. В концевом положении бурты стержней 11 и 17 прижимаются весом к пластине 16 и каретке 2, после чего подается команда на подачу давления в правую полость гидроцилиндра 26. Порщень 25, перемещаясь влево, взаимодействует клиновым скосом через ролик 24, стержень 23, шарики 22 и стержень 21 с пластиной 14. Телескопическая конструкция при этом оказывается замкнутой на корпус каретки 2, что позволяет воспринимать внешние нагрузки любого направления. Одновременного гидро- мотор 8, продолжая вращаться, приводит в движение через одну из ветвей цепи стержень 12 и грузовой электромагнит 13. Пос- ледний перемешается вниз до соприкоснове ния своей торцовой поверхности с торцом заготовки 47, лежащей на тележке 48, после чего подается напряжение на обмотки электромагнита, притягивающего заготовку к торцевой поверхности электромагнита 13. Из менение высоты заготовки 47 не требует настройки привода или изменения управления а ведет только к большему или меньшему сматыванию цепи со звездочки. Такой захват заготовки позволяет увеличить количест во деталей на тележке 48, т. к. не требует места для раздвинутых губок захвата обыч ного исполнения. Затем гидромотор 8 ревер сируется и после натяжения цепи перемещает электромагнит 13 с заготовкой 47 цо соприкосновения с пластиной 14, т. е. на уровень губок 32 и 33 захвата,- которые лежат в этот момент в горизонтальной плос кости и максимально раздвинуты. Подается команда на захват заготовки, который осуществляется с помошью гидродипиндра 35, рейки 34 и губок 33 и 32. Гидроцилиндр 44 поворачивает заготовку, зажатую губками 32 и 33 на 90° так, что губки 32 и 33 оказываются лежащими в вертикальной плоскости, а ось заготовкина уровне линии центров станка. После этог гидрицилиндр 31 поворачивает вокруг вертикальной оси захваты 15 таким образом, чтобы к станку был обращен свободный захват, губки которого максимально раскрыты. Каретка 2 манипулятора перемещается к станку до совмещения центра захвата с линией центров станка. Обработанная деталь зажимается описанным выше образом и поворотом вокруг вертикальной оси исполнительного органа с захватами 15 на небольшой угол выводится из кулачков патрона станка. Каретка 2 манипулятора перемещается от станка, после чего гидроцилиндр 31 поворачивает исполнительный орган с захватами 15 таким образом, чтобы к станку был обращен захват с заготовкой. Каретка 2 снова перемещается к станку и цилиндр 31 поворачивает исполнительный орган с захватами 15 и заготовкой вокруг вертикальной оси, вводя последюю в кулачки патрона станка. Губки 32 к 33 разжимаются гидроцилиндром 35 а каретка 2 выводит манипулятор из зоны обработки. Затем исполнитель ный орган с захватами 15 снова поворачивается гидроцилиндром 31 на 18О роцили щр 44 поворачивает захват с деталь на 90 в сторону, которой соответствует нижнее расположение большего диаметра обработанной детали, при этом губки 32 к 33 лежат в горизонтальной плоскости. Грузовой электромагнит 13, приводимый в движение гидромотором 8 через цепь 10, перемещается вниз, прижимая электромагнитными силами к своему торцу деталь при их соприкосновении. Одновременно губки 32 и 33 раскрываются и деталь с электромагнитом 13 опускается вниз на тележку 48. Обмотки грузового электромагнита 13 обесточиваются и гидромотор 8 через цепь 1О поднимает его до соприкосновения с пластиной 14. В это время поршень 25 гидроцилиндра 26 перемещается вправо, освобождая проход стержню 23, гидромотор 8, натягивая цепи 10, начинает перемещать пластину 14 и жестко связанный с ней стержень 21, который через шарики 22 передает движение стержню 23. При упоре втулки 28 в плиту каретки 2 стержень 23 перемещается относительно нее до тех пор, пока втулка 28 не упрется в гайку ЗО и шарики 22 не будут выжаты в полость плиты каретки 2, удерживая тем самым стержень 23 от опускания, и дадут возможность стержню 21 смещаться относительно стержня 23. Телескопическая конструкция сложится так, что пластины 14 и 16 займут крайнее верхнее положение около плиты каретки 2. Тем самым исполнительный орган с захватами 15 будет поднят выше уровня станка и манипулятор получит возможность перемещаться к другому станку. Одновременно с движением манипулятора вверх перемещается тележка 48 на один шаг, что соответствует подаче новой заготовки в зону действия манипулятора. Новое положение тележки определяется поворотом барабана 5О на фиксированный угол известными способами, например приводом 53, так, что против неподвижного упора 51 устанавливается новый упор 52 на барабане 50 и привод тележки 48 перемешает ее до упора. Формула изобретения Манипулятор, например, для загрузки станков заготовками типа фланец, подаваемыми в зону его действия системой транспортирования, содержащий исполнительный орган с захватами и привод вертикального перемещения, отличающийся тем, что, с целью расщирения технологических возможностей, упрощения конструкции и повышения надежности, исполнительный орган снабжен дополнительным захватом, например, в виде грузового электромагнита. инематически связанного с приводом вертикального перемещения. Источники информации, принятые во вниание при экспертизе: 1. Авторское свидетельство № 34О137, . кл В 23 Q 3/155, 15.08.1972. &UJ f Ось центров станка Б Фиг. 2 Б

7/7/7///7/

16

2f

///////////I

ФигЛ

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки подвесок с подвесного грузонесущего конвейера на рабочее место | 1975 |

|

SU612868A1 |

| Устройство для загрузки станков | 1978 |

|

SU1040713A1 |

| Автооператор для смены инструментальных наладок | 1986 |

|

SU1426744A1 |

| Автоматическая линия | 1984 |

|

SU1187962A1 |

| Гибкая автоматизированная линия | 1988 |

|

SU1668104A1 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| Грузоподъемное устройство крана | 1986 |

|

SU1440858A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Устройство для расцепления железнодорожных вагонов | 1988 |

|

SU1564032A1 |

Авторы

Даты

1977-02-25—Публикация

1974-01-14—Подача