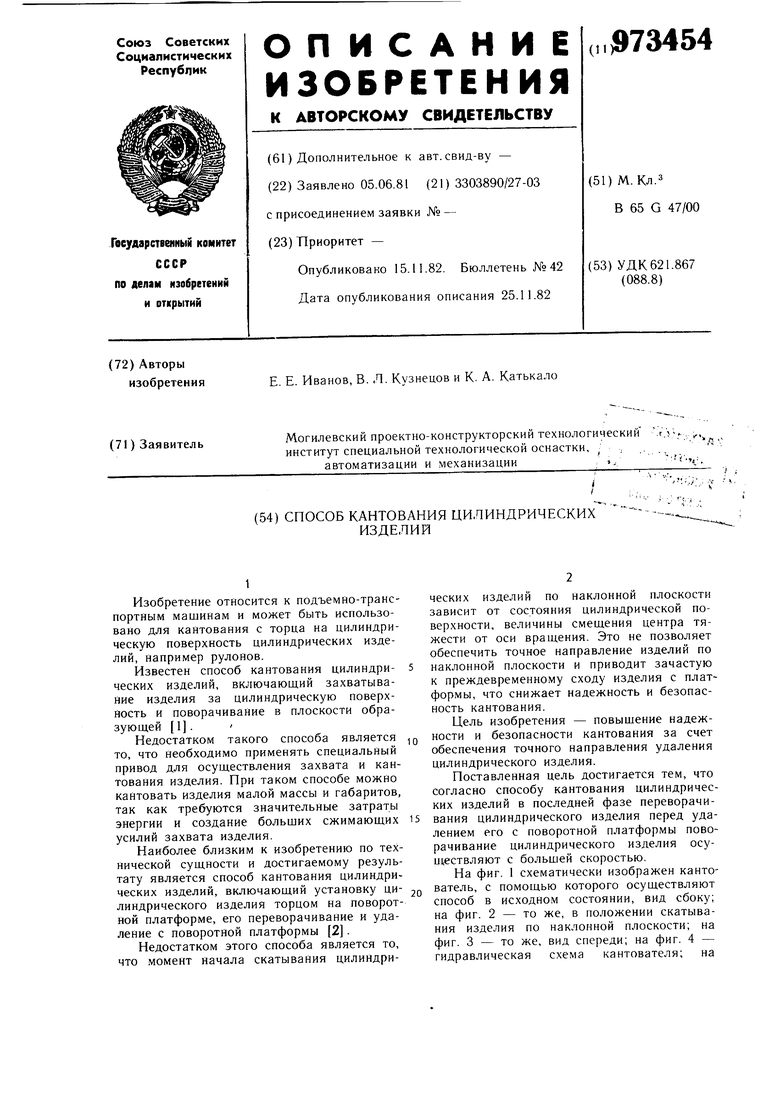

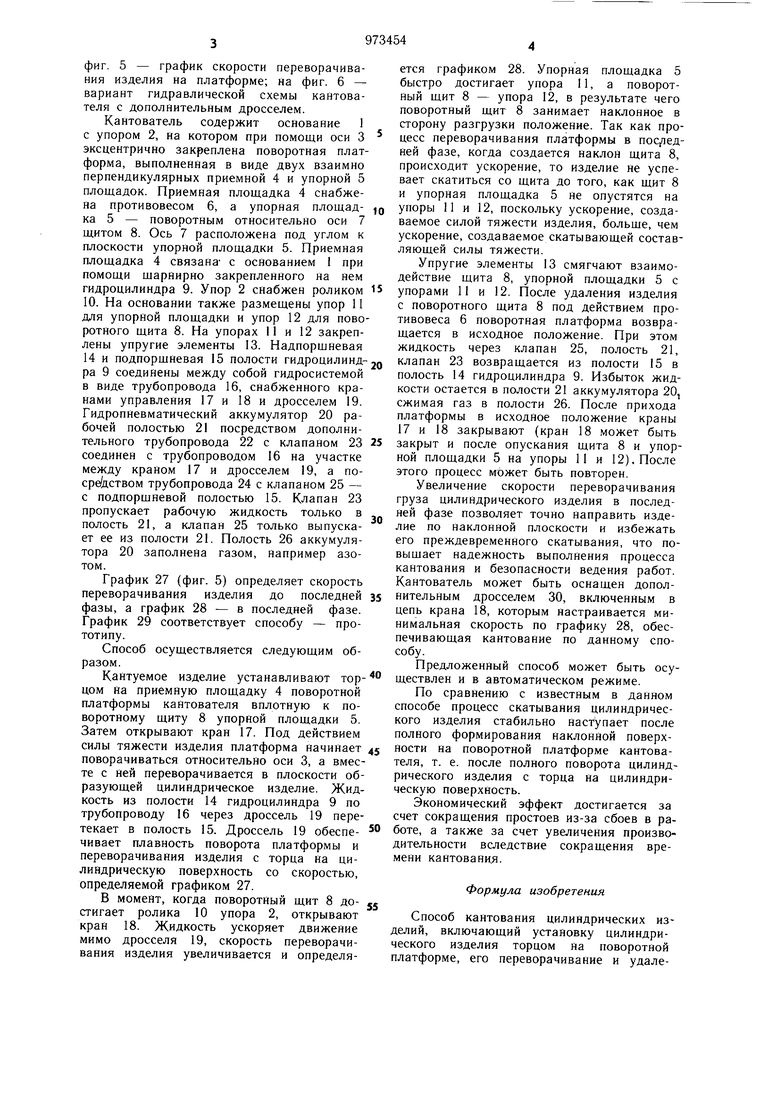

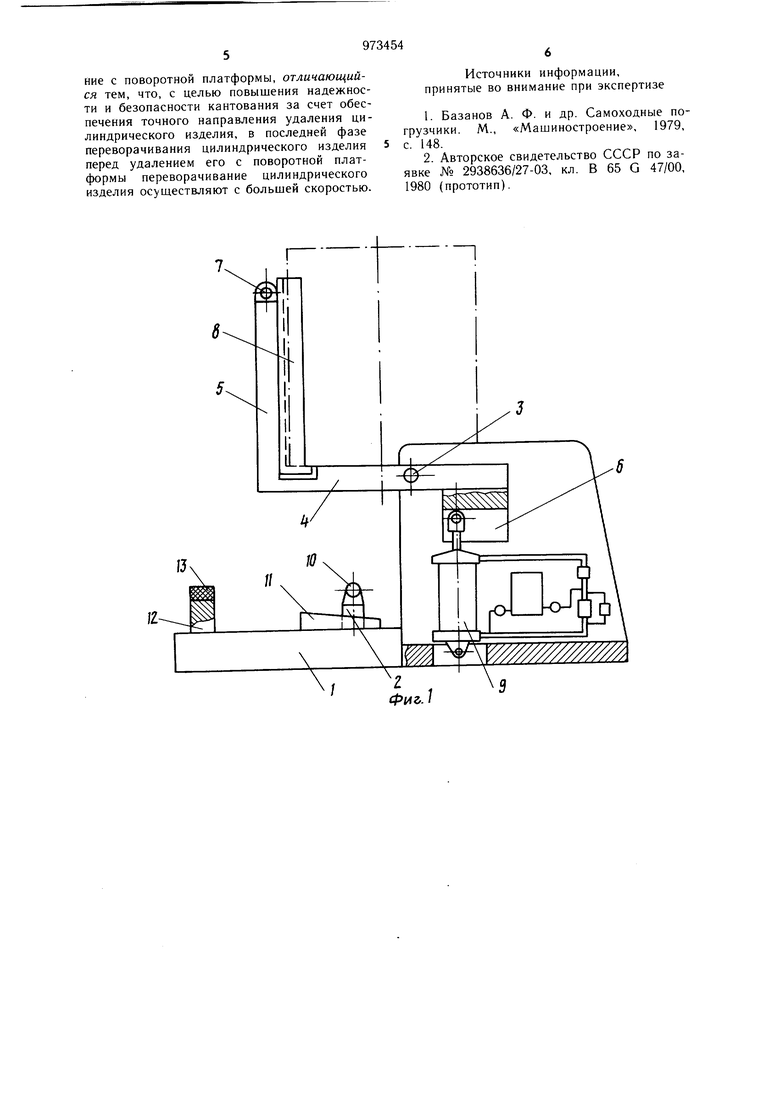

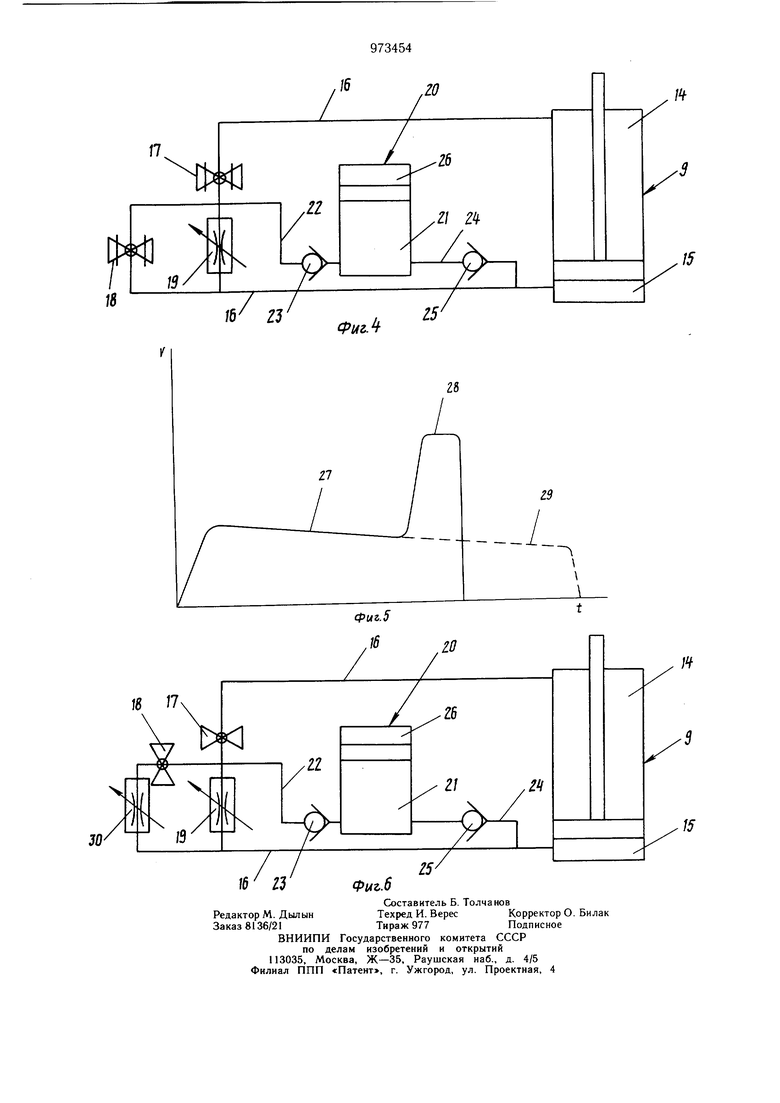

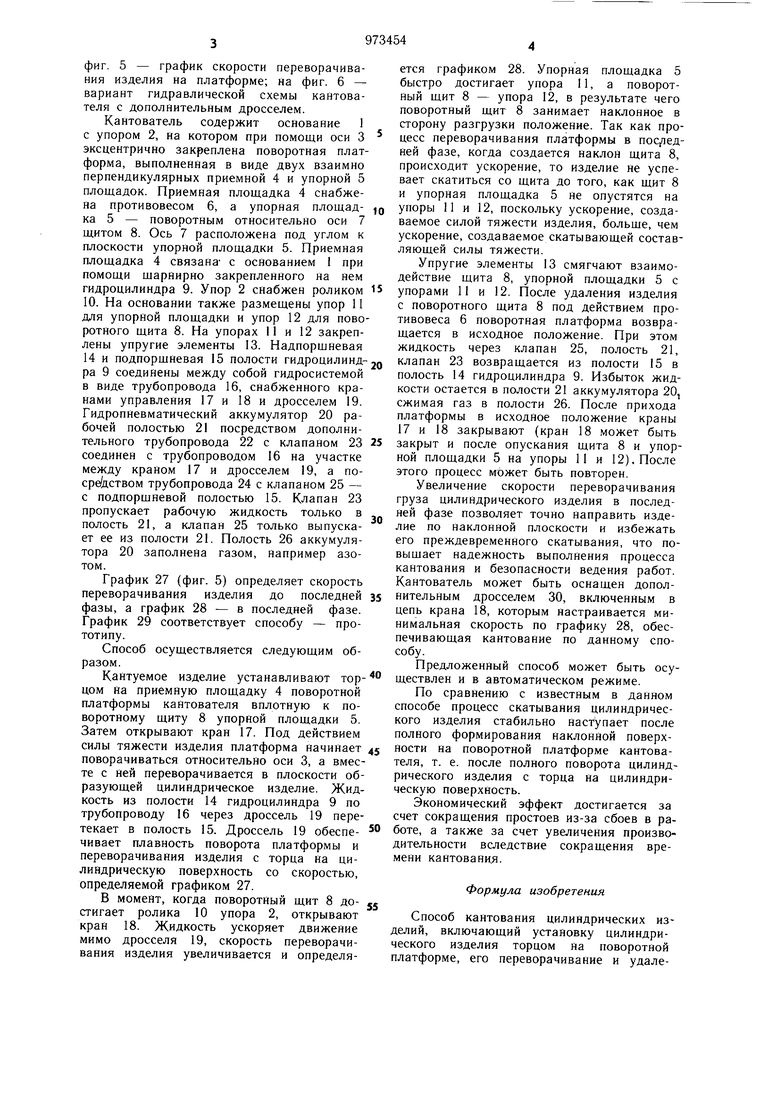

Изобретение относится к подъемно-транспортным машинам и может быть использовано для кантования с торца на цилиндрическую поверхность цилиндрических изделий, например рулонов. Известен способ кантования цилиндрических изделий, включающий захватывание изделия за цилиндрическую поверхность и поворачивание в плоскости образующей 1. Недостатком такого способа является то, что Необходимо применять специальный привод для осуществления захвата и кантования изделия. При таком способе можно кантовать изделия малой массы и габаритов, так как требуются значительные затраты энергии и создание больших сжимающих усилий захвата изделия. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ кантования цилиндрических изделий, включающий установку цилиндрического изделия торцом на поворотной платформе, его переворачивание и удаление с поворотной платформы 2. Недостатком этого способа является то, что момент начала скатывания цилиндрических изделии по наклонной плоскости зависит от состояния цилиндрической поверхности, величины смещения центра тяжести от оси вращения. Это не позволяет обеспечить точное направление изделий по наклонной плоскости и приводит зачастую к преждевременному сходу изделия с платформы, что снижает надежность и безопасность кантования. Цель изобретения - повышение надежности и безопасности кантования за счет обеспечения точного направления удаления цилиндрического изделия. Поставленная цель достигается тем, что согласно способу кантования цилиндрических изделий в последней фазе переворачивания цилиндрического изделия перед удалением его с поворотной платформы поворачивание цилиндрического изделия осуц ствляют с большей скоростью. На фиг. 1 схематически изображен кантователь, с помощью которого осуществляют способ в исходном состоянии, вид сбоку; на фиг. 2 - то же, в положении скатывания изделия по наклонной плоскости; на фиг. 3 - то же, вид спереди; на фиг. 4 - гидравлическая схема кантователя; на

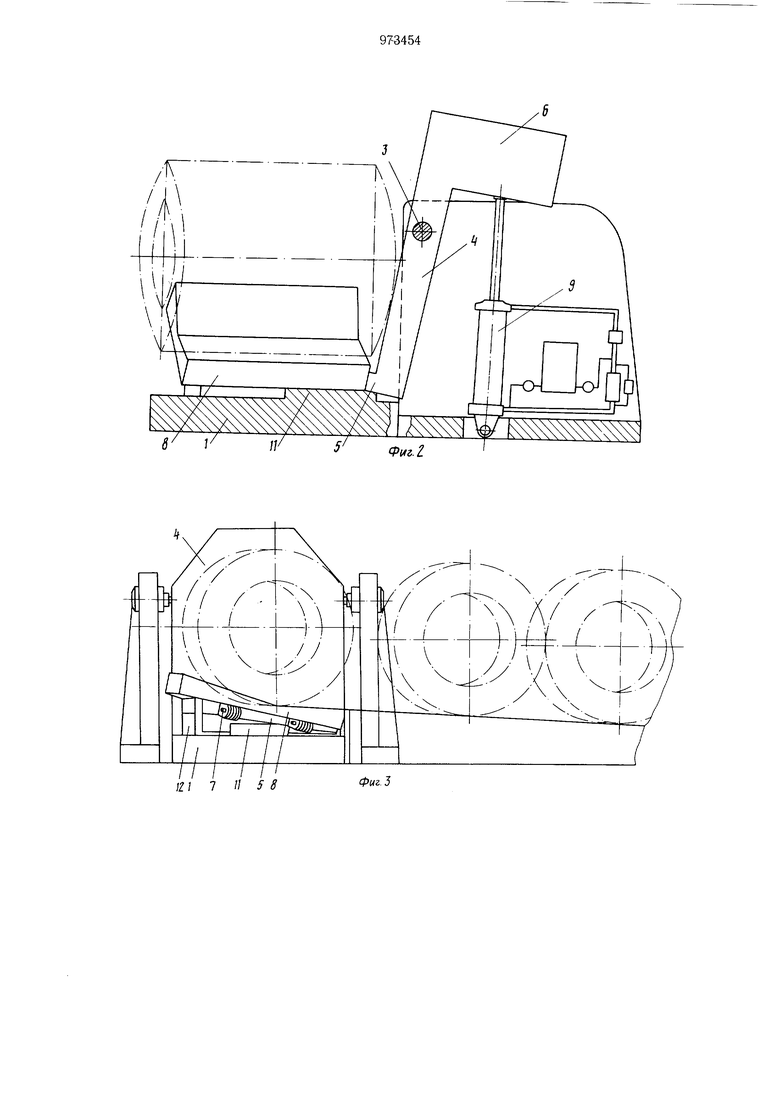

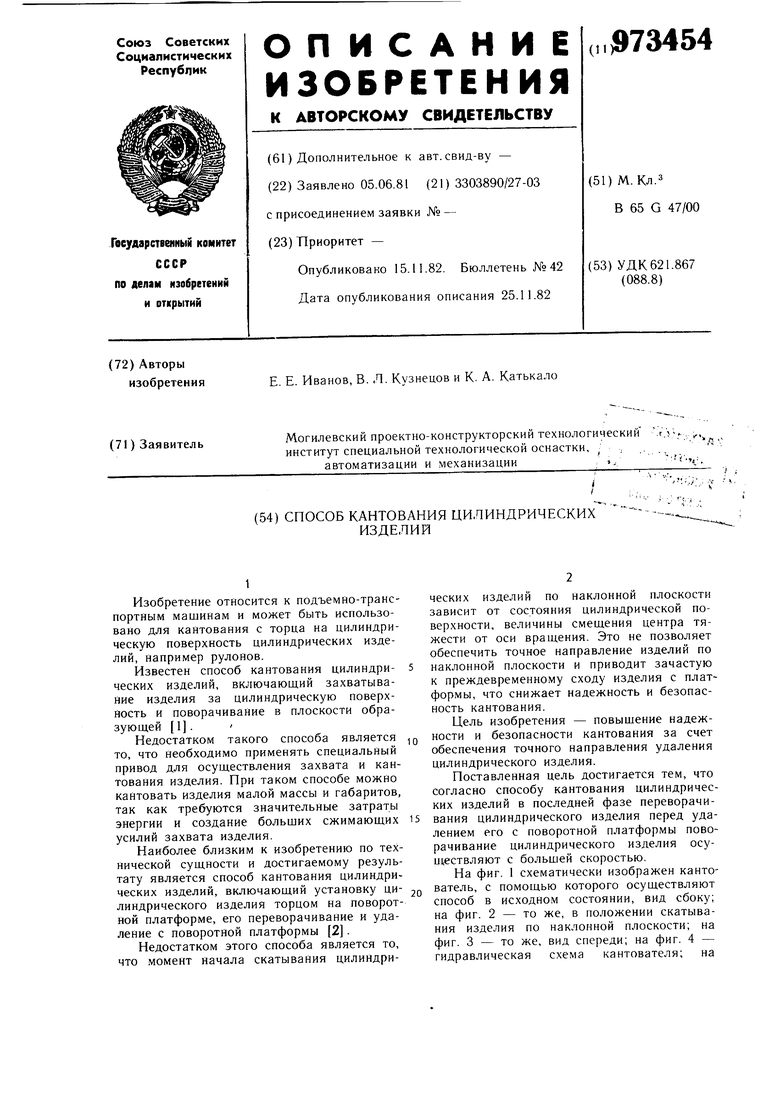

фиг. 5 - график скорости переворачивания изделия на платформе; на фиг. 6 - вариант гидравлической схемы кантователя с дополнительным дросселем.

Кантователь содержит основание 1 с упором 2, На котором при помощи оси 3 эксцентрично закреплена поворотная платформа, выполненная в виде двух взаимно перпендикулярных приемной 4 и упорной 5 площадок. Приемная площадка 4 снабжена противовесом 6, а упорная площадка 5 - поворотным относительно оси 7 щитом 8. Ось 7 расположена под углом к плоскости упорной площадки 5. Приемная площадка 4 связана- с основанием 1 при помощи щарнирно закрепленного на нем гидроцилиндра 9. Упор 2 снабжен роликом 10. На основании также размещены упор 11 для упорной площадки и упор 12 для поворотного щита 8. На упорах 11 и 12 закреплены упругие элементы 13. Надпорщневая 14 и подпоршневая 15 полости гидроцилиндpa 9 соединены между собой гидросистемой в виде трубопровода 16, снабженного кранами управления 17 и 18 и дросселем 19. Гидропневматический аккумулятор 20 рабочей полостью 21 посредством дополнительного трубопровода 22 с клапаном 23 соединен с трубопроводом 16 на участке между краном 17 и дросселем 19, а посре/дством трубопровода 24 с клапаном 25 - с подпорщневой полостью 15. Клапан 23 пропускает рабочую жидкость только в полость 21, а клапан 25 только выпускает ее из полости 21. Полость 26 аккумулятора 20 заполнена газом, например азотом.

График 27 (фиг. 5) определяет скорость переворачивания изделия до последней фазы, а график 28 - в последней фазе. График 29 соответствует способу - прототипу.

Способ осуществляется следующим образом.

Кантуемое изделие устанавливают торцом на приемную площадку 4 поворотной платформы кантователя вплотную к поворотному щиту 8 упорной площадки 5. Затем открывают кран 17. Под действием силы тяжести изделия платформа начинает поворачиваться относительно оси 3, а вместе с ней переворачивается в плоскости образующей цилиндрическое изделие. Жидкость из полости 14 гидроцилиндра 9 по трубопроводу 16 через дроссель 19 перетекает в полость 15. Дроссель 19 обеспечивает плавность поворота платформы и переворачивания изделия с торца на цилиндрическую поверхность со скоростью, определяемой графиком 27.

В момент, когда поворотный щит 8 достигает ролика 10 упора 2, открывают кран 18. Жидкость ускоряет движение мимо дросселя 19, скорость переворачивания изделия увеличивается и определяется графиком 28. Упорная площадка 5 быстро достигает упора 11, а поворотный щит 8 - упора 12, в результате чего поворотный щит 8 занимает наклонное в сторону разгрузки положение. Так как процесс переворачивания платформы в пос/1едней фазе, когда создается наклон щита 8, происходит ускорение, то изделие не успевает скатиться со щита до того, как щит 8 и упорная площадка 5 не опустятся на упоры 11 и 12, поскольку ускорение, создаваемое силой тяжести изделия, больще, чем ускорение, создаваемое скатывающей составляющей силы тяжести.

Упругие элементы 13 смягчают взаимодействие щита 8, упорной площадки 5 с упорами 11 и 12. После удаления изделия с поворотного щита 8 под действием противовеса 6 поворотная платформа возвращается в исходное положение. При этом жидкость через клапан 25, полость 21, клапан 23 возвращается из полости 15 в полость 14 гидроцилиндра 9. Избыток жидкости остается в полости 21 аккумулятора 20, сжимая газ в полости 26. После прихода платформы в исходное положение краны 17 и 18 закрывают (кран 18 может быть закрыт и после опускания щита 8 и упорной площадки 5 на упоры II и 12). После этого процесс может быть повторен.

Увеличение скорости переворачивания груза цилиндрического изделия в последней фазе позволяет точно направить изделие по наклонной плоскости и избежать его преждевременного скатывания, что повыщает надежность выполнения процесса кантования и безопасности ведения работ. Кантователь может быть оснащен дополнительным дросселем 30, включенным в цепь крана 18, которым настраивается минимальная скорость по графику 28, обеспечивающая кантование по данному способу.

Предложенный способ может быть осуществлен и в автоматическом режиме.

По сравнению с известным в данном способе процесс скатывания цилиндрического изделия стабильно наступает после полного формирования наклонной поверхности На поворотной платформе кантователя, т. е. после полного поворота цилиндрического изделия с торца на цилиндрическую поверхность.

Экономический эффект достигается за счет сокращения простоев из-за сбоев в работе, а также за счет увеличения производительности вследствие сокращения времени кантования.

Формула изобретения

Способ кантования цилиндрических изделий, включающий установку цилиндрического изделия торцом на поворотной платформе, его переворачивание и удаление с поворотной платформы, отличающийся тем, что, с целью повышения надежности и безопасности кантования за счет обеспечения точного направления удаления цилиндрического изделия, в последней фазе переворачивания цилиндрического изделия перед удалением его с поворотной платформы переворачивание цилиндрического изделия осуществляют с большей скоростью.

Источники информации, принятые во внимание при экспертизе

1.Базанов А. Ф. и др. Самоходные погрузчики. М., «Машиностроение, 1979, с. 148.

2.Авторское свидетельство СССР по заявке № 2938636/27-03, кл. В 65 G 47/00, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь для цилиндрических изделий | 1982 |

|

SU1034968A1 |

| КАНТОВАТЕЛЬ ДЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU419449A1 |

| Устройство для кантования и подачи цилиндрических изделий | 1978 |

|

SU747783A1 |

| Кантователь для передачи цилиндрических изделий в приемное устройство | 1979 |

|

SU876543A1 |

| Кантователь для цилиндрических изделий | 1980 |

|

SU901191A1 |

| Кантователь для цилиндрических изделий | 1980 |

|

SU865743A1 |

| Кантователь для цилиндрических изделий | 1979 |

|

SU846445A1 |

| Кантователь для цилиндрических изделий | 1981 |

|

SU975528A1 |

| Кантователь | 1989 |

|

SU1613406A1 |

| Кантователь для цилиндрических изделий | 1988 |

|

SU1523488A1 |

/Z 7 // 58

Авторы

Даты

1982-11-15—Публикация

1981-06-05—Подача