Изобретение относится к обработке металлов давлением, в частности к устройствам для калибровки трубчатых фасонных изделий из труднодеформируемых материалов, и может быть использовано для калибровки волноводных труб с прямоугольным, квадратным, треугольным и другими видами поперечного сечения.

Известно устройство для калибровки фасонных труб, содержащее выполненную по форме канала жесткую оправку и многороликовый закрытый калибр с роликами, расположенными по периметру наружной поверхности изделий. При этом цилиндрические ролики установлены в цапфах вкладышей, которые смонтированы в общем корпусе и связаны с ним упругими элементами, например пружинами и нажимными винтами 1.

Однако известное устройство имеет невысокое качество калибровки труб, выполняемое на нем, а также низкую стойкость оправки и неудобство его настройки при обработке различных типоразмеров труб. Многороликовый калибр известной конструкции не обеспв чивает получение точного внутреннего канала профильных труб без закруглений по углам, так как для уменьшения

радиуса этих закруглений необходимо значительное увеличение сжатия трубы роликами, что приводит к увеличению их упругих деформаций, а также к большим контактным напряжениям и, следовательно, повышенному износу оправки и роликов.

При удалении оправки вследствие сцепления частиц материала оправки и профилируемой трубы происходи их вырывание с образованием дефектов на внутренней поверхности канала . С другой стороны, повышенная упругая деформация роликов отрицательно влияет на точность калибровки изделий. Наконец, в районе угловых участков роликов возможно образование заусенцев на наружной поверхности трубы в результате затекания металла в пространство между рабочими поверхностями цилиндрических роликов.

.Целью изобретения является повышение качества калибровки, стойкости устройства и удобства его настройки.

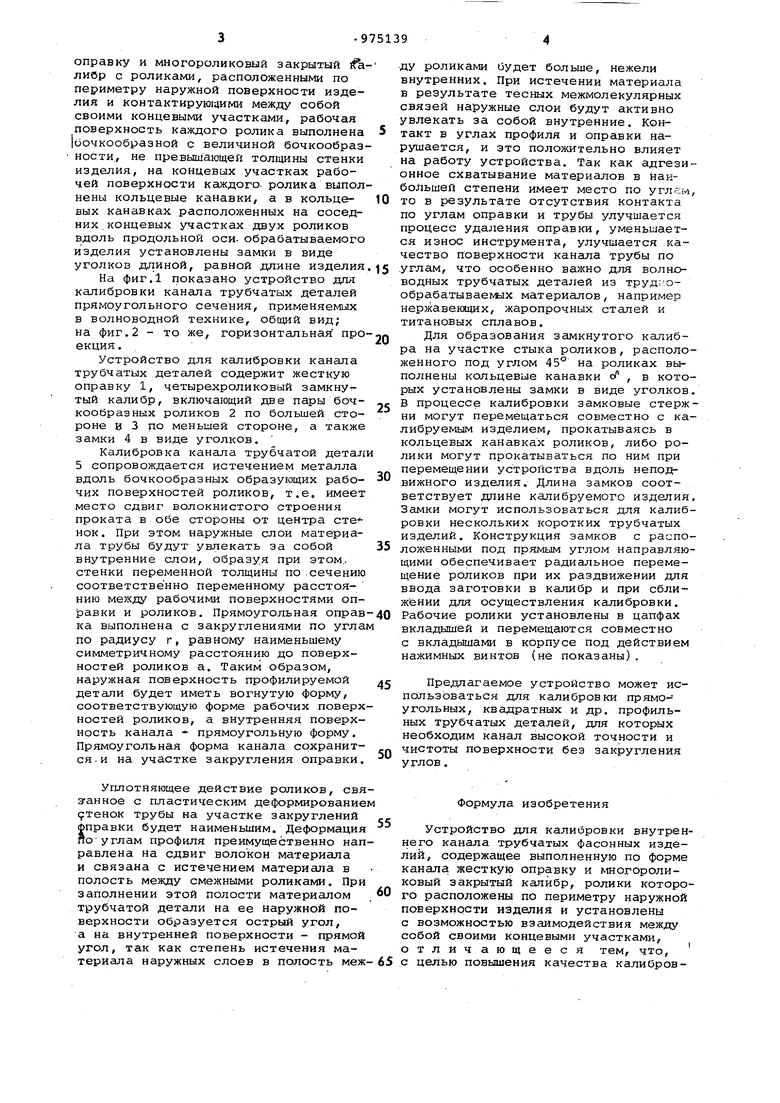

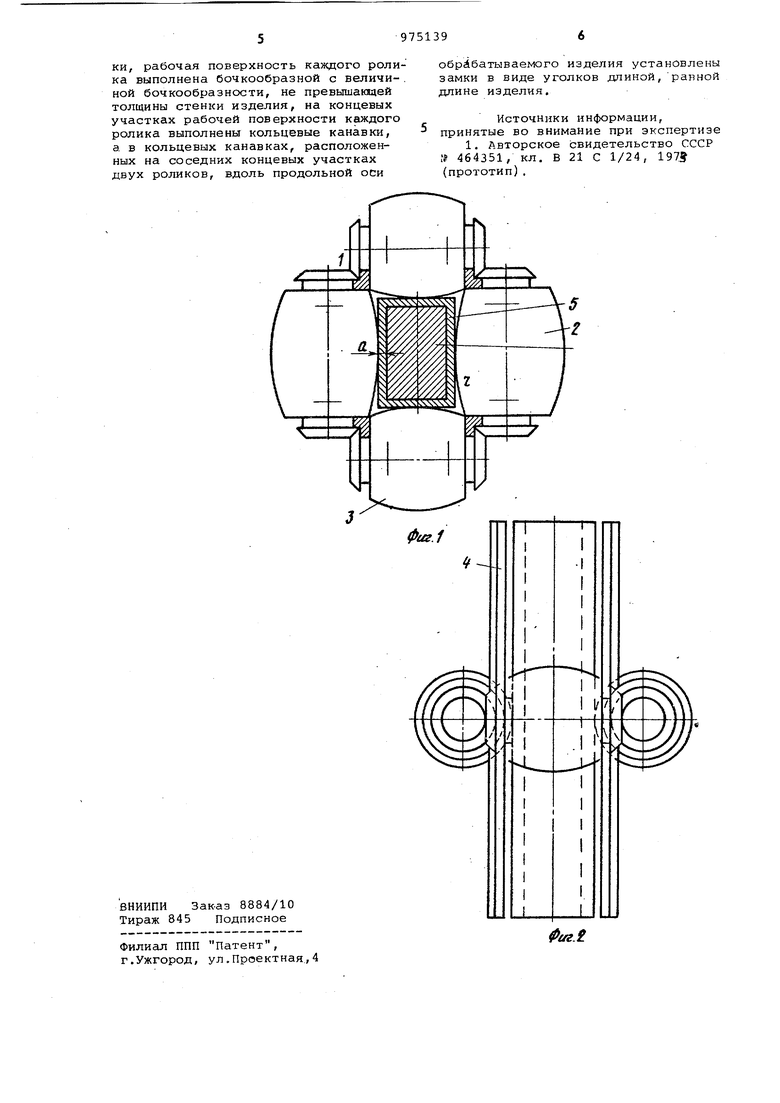

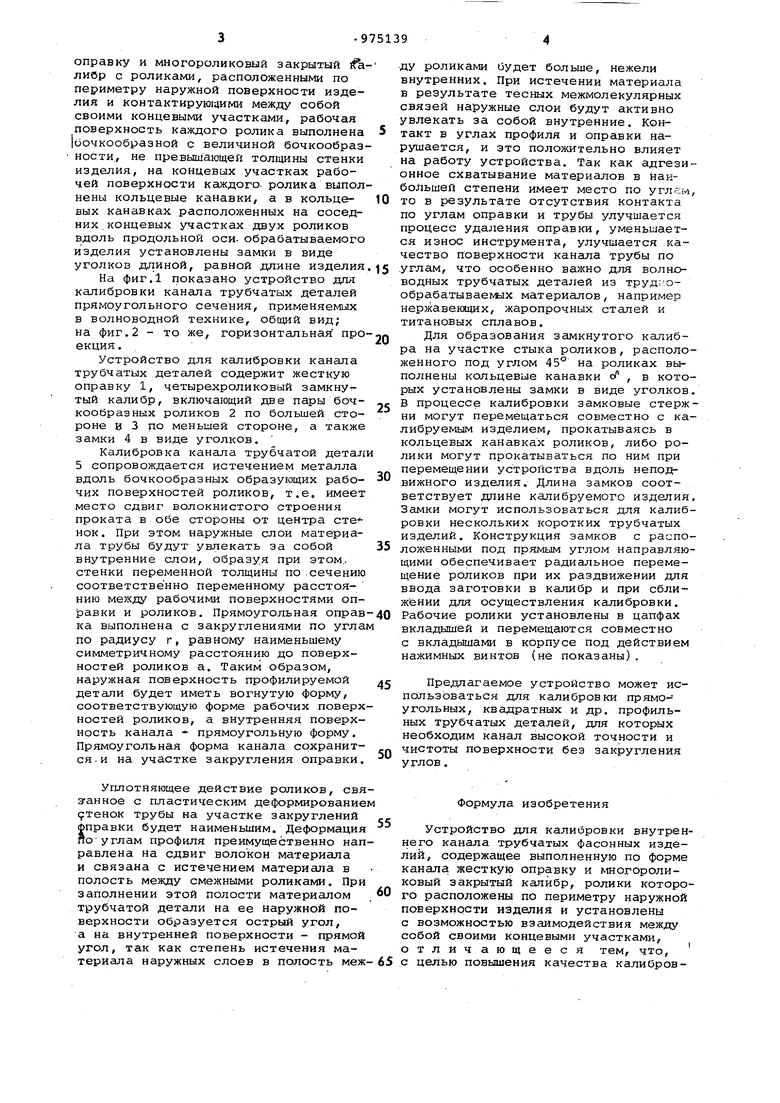

Поставленная цель достигается за счет того, что в устройстве для калибровки внутреннего канала трубчатых фасонных изделии, содержащем выполненную по форме канала жecткvю оправку и многороликовый закрытый лие5р с роликами, расположенными по периметру наружной поверхности изделия и контактирующими меж,цу собой своими концевыми участками, рабочая поверхность каждого ролика выполнена |бочкообразной с величиной бочкообраз ности, не превыша 01цей толщины стенки изделия, на концевых участках рабочей поверхности каждого ролика выпол нены кольцевые канавки, а в кольцевых канавках расположенных на соседних , концевых участках двух роликов вдоль продольной оси. обрабатываемого изделия установлены замки в виде уголков длиной, равной длине изделия На фиг.1 показано устройство для калибровки канала трубчатых деталей прямоугольного сечения, применяемых в волноводной технике, общий вид; на фиг. 2 - то же, горизонтальная npo акция. Устройство для калибровки канала трубчатых деталей содержит жесткую оправку 1, четырехроликовый замкнутый калибр, включающий две пары бочкообразных роликов 2 по большей стороне и 3 по меньшей стороне, а также замки 4 в виде уголков. Калибровка канала трубчатой детал 5 сопровождается истечением металла вдоль бочкообразных образующих рабочих поверхностей роликов, т.е. имеет место сдвиг волокнистого строения проката в обе стороны от центра сте нок. При этом наружные слои материала трубы будут увлекать за собой внутренние слои, образуя при этом., стенки переменной толщины по .сечению соответственно переменному расстоянию между рабочими поверхностями оправки и роликов. Прямоугольная оправ ка выполнена с закруглениями по угла по радиусу г, равному наименьшему симметричному расстоянию до поверхностей роликов а. Таким образом, наружная поверхность профилируемой детали будет иметь вогнутую форму, соответствующую форме рабочих поверх ностей роликов, а внутренняя поверхность канала прямоугольную форму. Прямоугольная форма канала сохранится, и на участке закругления оправки, Уплотняющее действие роликов, связ-анное с пластическим деформированием утенок трубы на участке закруглений фправки будет наименьшим. Деформация поуглам профиля преимущественно направлена на сдвиг волокон материала и связана с истечением материала в полость между смежными роликами. При заполнении этой полости материалом трубчатой детали на ее наружной поверхности образуется острый угол, а на внутренней поверхности - прямой угол, так как степень истечения материала наружных слоев в полость между роликами будет больше, нежели внутренних. При истечении материала в результате тесных межмолекулярных связей наружные слои будут активно увлекать за собой внутренние. Контакт в углах профиля и оправки нарушается, и это пололоттельно влияет на работу устройства. Так как адгезионное схватывание материалов в наибольшей степени имеет место по углгм, то в результате отсутствия контакта по углам оправки и трубы улучшается процесс удаления оправки, уменьшается износ инструмента, улучшается качество поверхности канала трубы по .углам, что особенно важно для волн.оводных трубчатых деталей из трудмообрабатываелих материалов, например нержавекхцих, жаропрочных сталей и титановых сплавов Для образования замкнутого калибра на участке стыка роликов, расположенного под углом 45° на роликах выполнены кольцевые канавки с/ , в которых установлены замки в виде уголков. В процессе калибровки замковые стержни могут перемещаться совместно с калибруемым изделием, прокатываясь в кольцевых канавках роликов, либо ролики могут прокатываться по ним при перемещении устройства вдоль неподвижного изделия. Длина замков соответствует длине калибруемого изделия. Замки могут использоваться для калибровки нескольких коротких трубчатых изделий. Конструкция замков с расположенными под прямым углом направляющими обеспечивает радиальное перемещение роликов при их раздвижении для ввода заготовки в калибр и при сближении для осуществления калибровки. Рабочие ролики установлены в цапфах вкладышей и перемещаются совместно с вкладышами в корпусе под действием нажимных винтов (не показаны). Предлагаемое устройство может использоваться для калибровки прямоугольных, квадратных и др. профильных трубчатых деталей, для которых необходим канал высокой точности и чистоты поверхности без закругления углов. Формула изобретения Устройство для калибровки внутреннего канала трубчатых фасонных изделий, содержащее выполненную по форме канала жесткую оправку и многороликовый закрытый калибр, ролики которого расположены по периметру наружной поверхности изделия и установлены с возможностью взаимодействия между собой своими концевыми участками, отличающееся тем, что, с целью повышения качества калибров

| название | год | авторы | номер документа |

|---|---|---|---|

| Метчик | 1988 |

|

SU1585162A1 |

| Штамп для калибровки трубчатых деталей прямоугольного сечения | 1979 |

|

SU782907A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Способ гибки труб | 1977 |

|

SU673346A1 |

| Резьбонакатной инструмент | 1977 |

|

SU716693A1 |

| Устройство для калибровки концов труб | 1981 |

|

SU997921A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| Устройство для изготовления витых труб из термопластов | 1979 |

|

SU925650A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

Авторы

Даты

1982-11-23—Публикация

1981-05-19—Подача