(54) ШТАМП ДЛЯ ГИБКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Последовательный штамп для изготовления лепестков контактов электрических разъемов | 1988 |

|

SU1595611A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| Штамп гибочный | 1980 |

|

SU871912A1 |

| Штамп для гибки и отрезки выводов радиоэлементов | 1981 |

|

SU1026331A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

| Штамп для гибки штучных заготовок из листа | 1987 |

|

SU1442293A1 |

| Штамп совмещенного действия | 1985 |

|

SU1269891A1 |

Изобретение относится.к ббработке давлением, в частности к штампам для гибки, и может быть использовано при изготовлении деталей типа рамок.

Известно устройство для гибки деталей типа рамок, содержащее центральную оправку и подвижные относительно нее гибочные элементы, шарнирно связанные с рычагами, подвижными-от самостоятельных приводов 1.

Недостатком указанного устройства является ее большая сложность из-за необходимости наличия самостоятельных приводов.

Наиболее близким по технической сути и достигаемому результату к изобретению является штамп для гибки деталей типа рамок, содержащий на нижней плите жестко установленную оправку и подвижные относительно нее пуансоны предварительной гибки, а также содержащий подвижные относительно оправки пуансоны окончательной гибки и,клинья, установленные на верхней плите с возможностью взаимодействия с пуансонами 2J.

Недостатком указанного штампа является неудобство в эксплуатации изза установки пуансонов окончательной гибки на клиньях, связанных с верхней

плитой, и из-за подвижности всей этой громоздкой системы инструментов с верхней плитой, Цель изобретения - улучшение условий работы.

Эта цель достигается тем, что штамп для гибки деталей типа рамок, содержащий на нижней плите жестко

10 установленную оправку и подвижные относительно нее пуансоны предвариiтельной гибки, а также содержащий подподвижные относительно оправки пуансоны окончательной гибки и клинья,ус15тановленные на верхней пляте с возможностью .взаимодействия с пуансонами, снабжен ползушками, установленными на нижней плите с возможностью перемещения относительно оправки под

20 углом к направлению перемещения пуансонов предварительной гибки и взаимодействия р клиньям.и, каждый пуансон окончате.пьной гибки связан с соответствующей ползушкой шарниром, ось вра25щения которого перпендикулярна направлению перемещения ползушки, и снабжен выступом, ось которого параллельна оси шарнира, в нижней плите выполнены направляющие перемещения

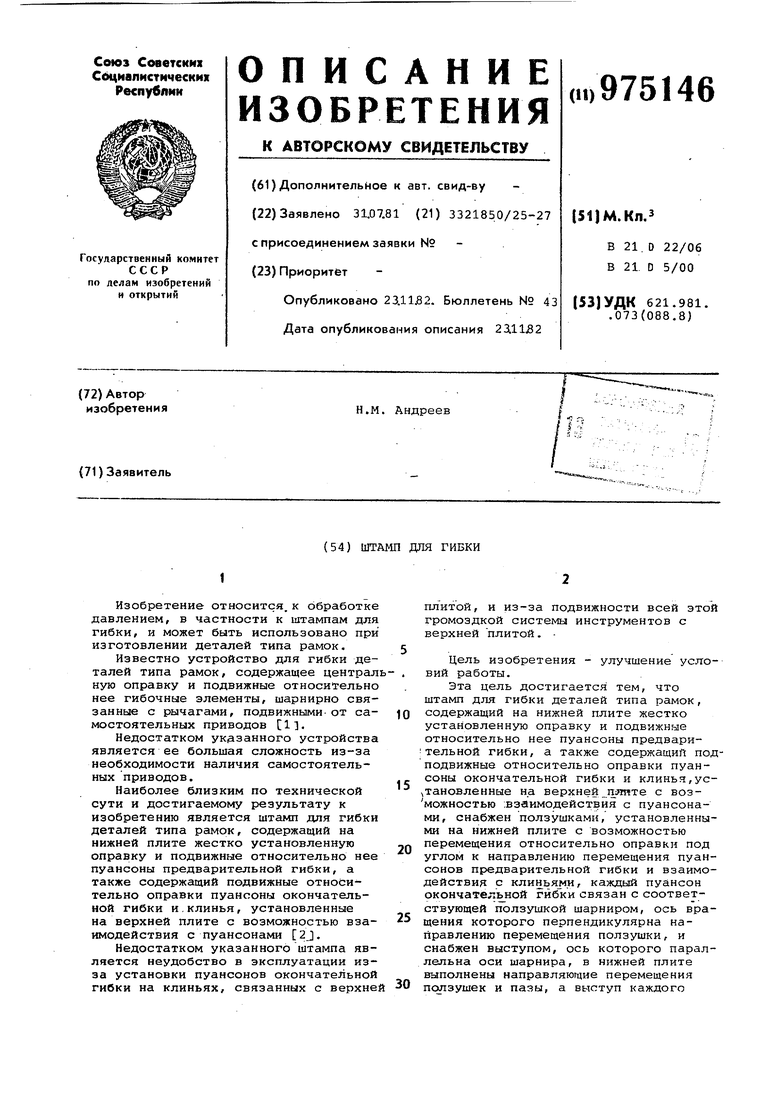

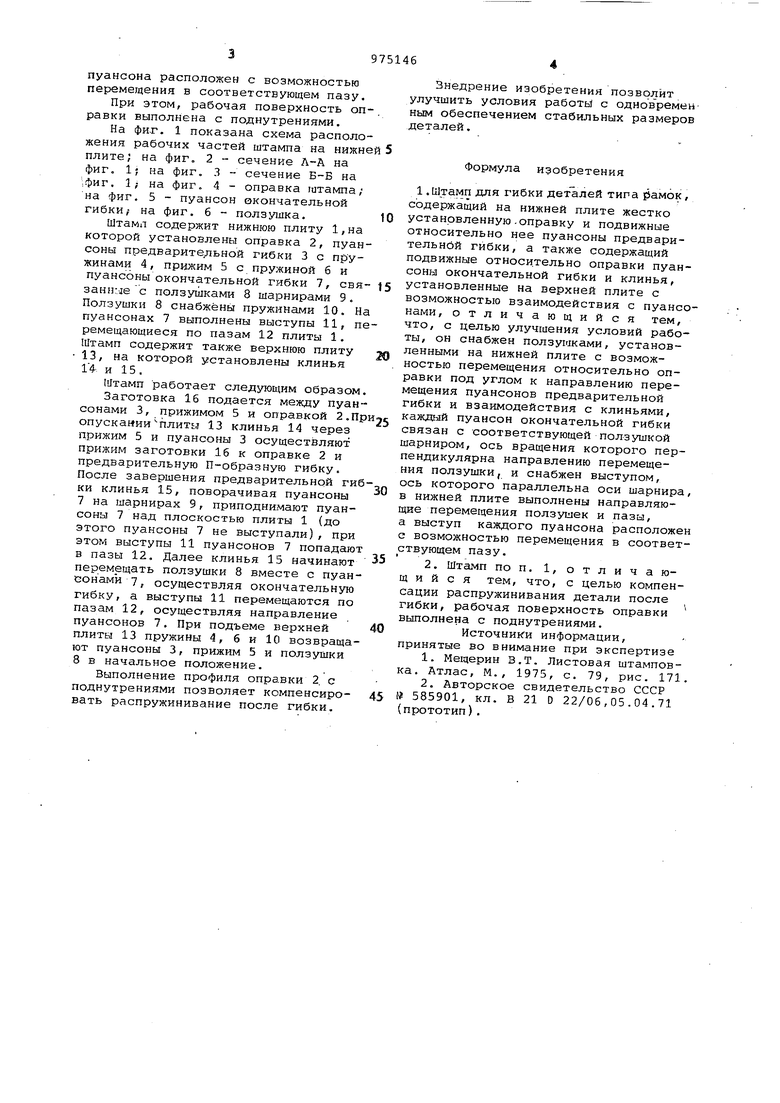

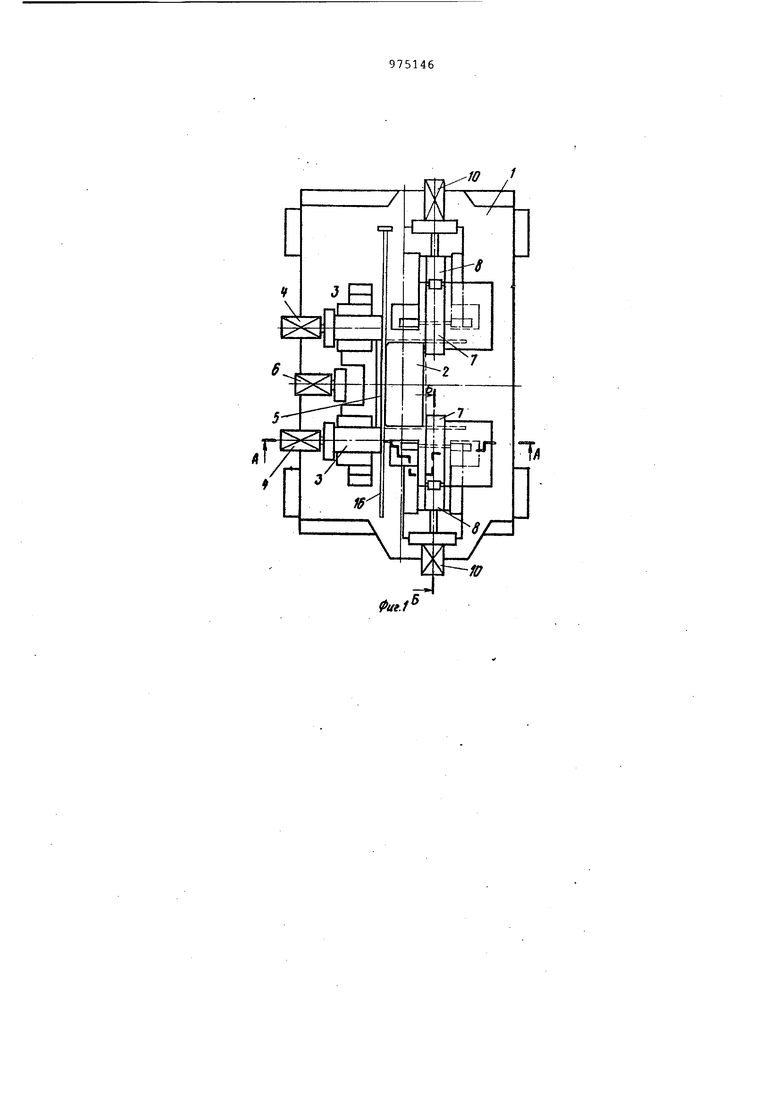

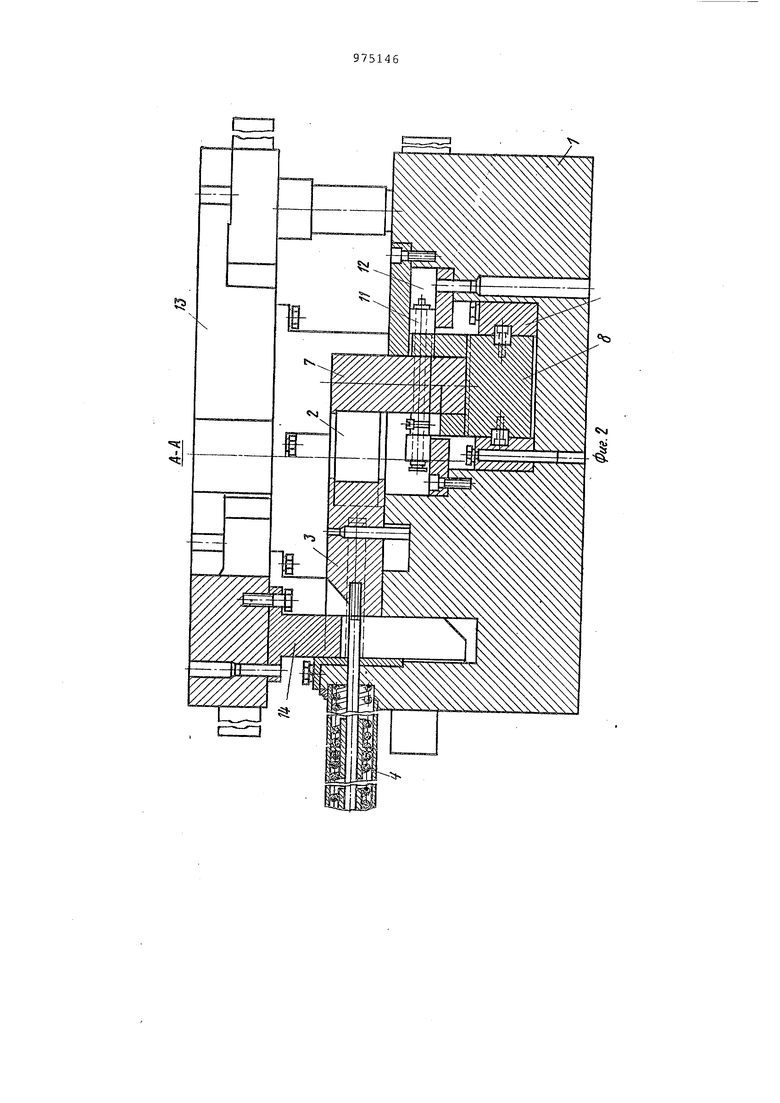

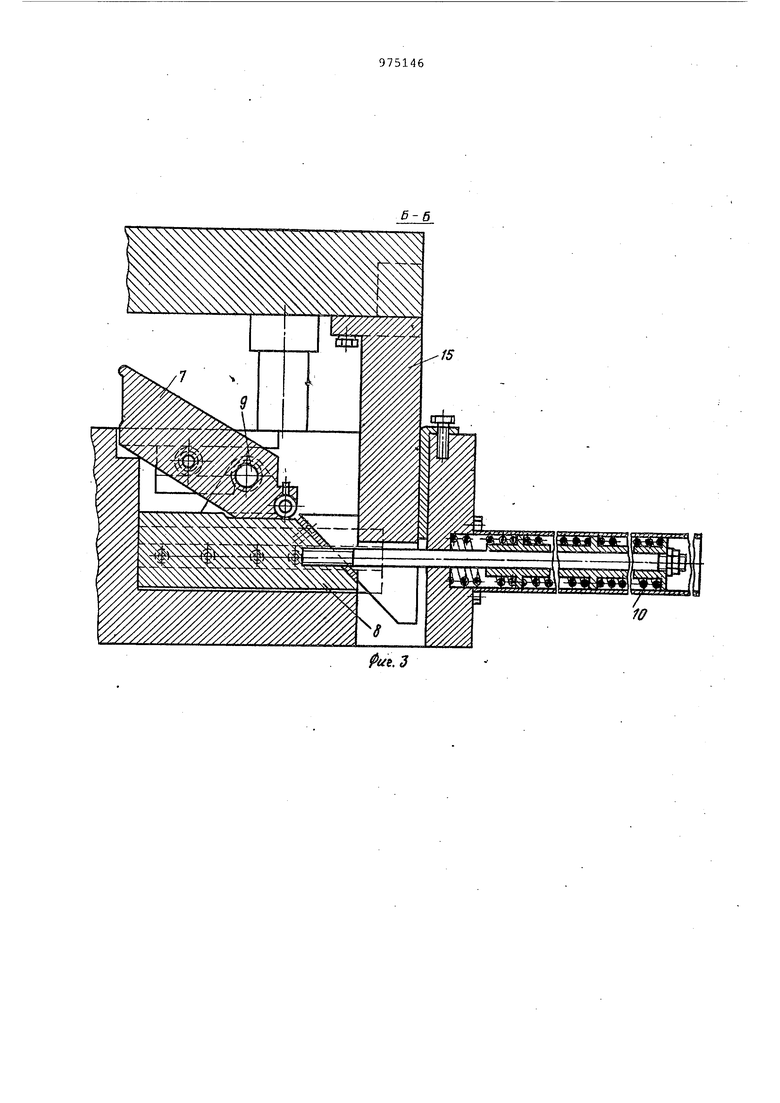

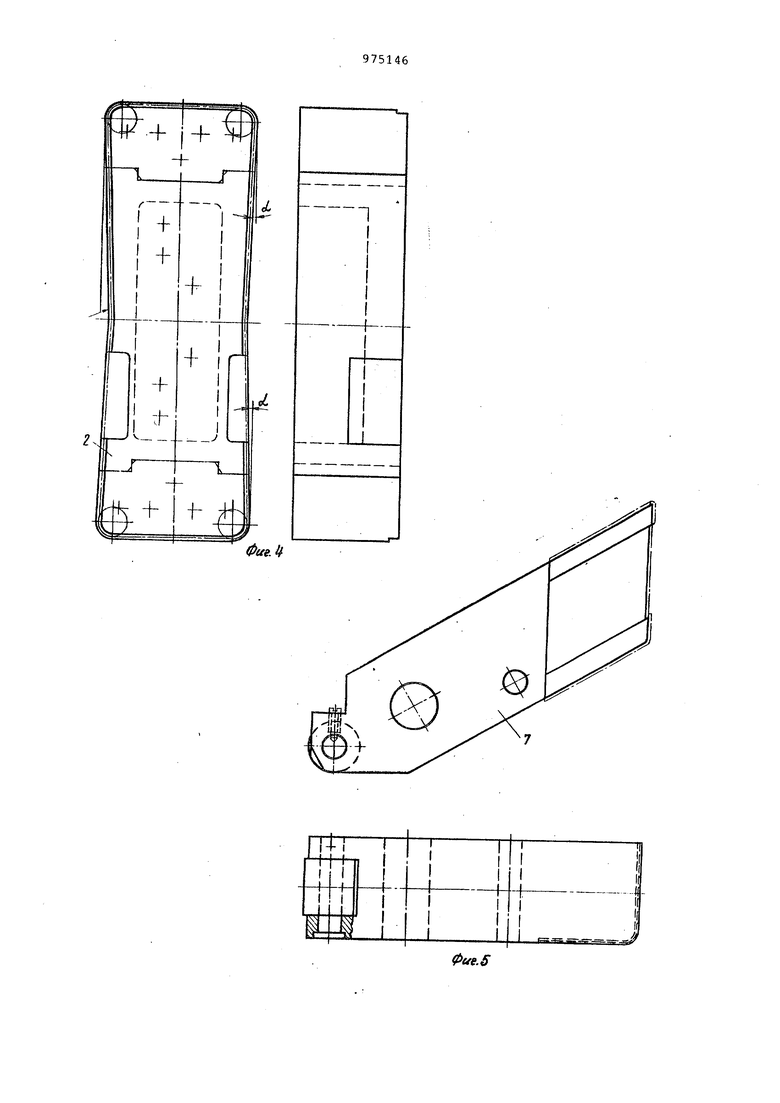

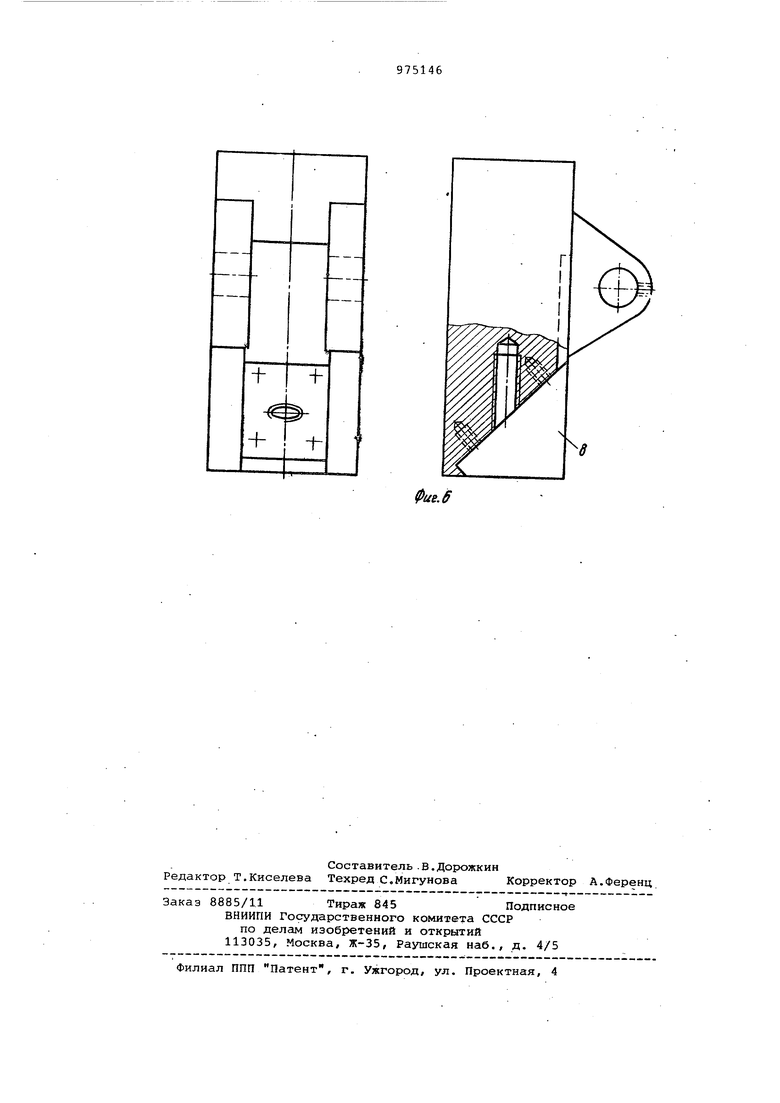

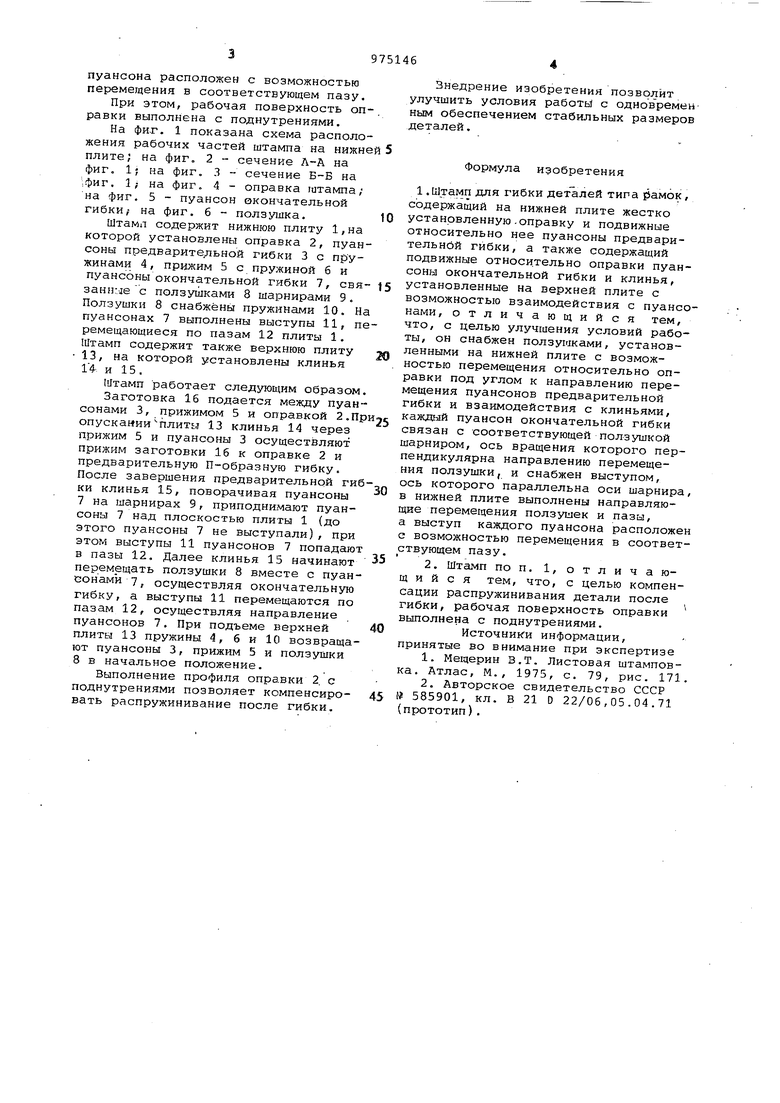

30 ползушек и пазы, а выступ каждого пуансона расположен с возможностью перемещения в соответствующем пазу. При этом, рабочая поверхность оправки выполнена с поднутрениями. На фиг. 1 показана схема расположения рабочих частей штампа на нижне плите; на фиг. 2 - сечение Л-А на фиг. 1; на фиг. 3 сечение на 1фиг. 1; на фиг. 4 - оправка штампа; на фиг. 5 - пуансон окончательной гибки/ на фиг. 6 - ползушка, Штамп содержит нижнюю плиту 1,на которой установлены оправка 2, пуан соны предварите.льной гибки 3 с пружинами 4, прижим 5 с пружиной б и пуансоны окончательной гибки 7, свя занн:.-ле с ползушками 8 шарнирами 9. Ползушки 8 снабжены пружинами 10. Н пуансонах 7 выполнены выступы 11, п ремещающиеся по пазам 12 плиты 1. Штамп содержит также верхнюю плиту 13, на которой установлены клинья 14, и 15. Штамп работает слелуюащм образом Заготовка 16 подается между пуан сонами 3, прижимом 5 и оправкой 2.П опускании плитЕ 13 клинья 14 через прижим 5 и пуансоны 3 осуществляют прижим заготовки 16 к оправке 2 и предварительную П-образную гибку. После завершения предварительной ги ки клинья 15, поворачивая пуансоны 7на шарнирах 9, приподнимают пуансоны 7 над плоскостью плиты 1 (до этого пуансоны 7 не выступали), при этом выступы 11 пуансонов 7 попадаю в пазы 12. Далее клинья 15 начинают перемещать ползушки 8 вместе с пуан сонами 7, осуществляя окончательную гибку, а выступы 11 перемегщаются по пазам 12, осуществляя направление пуансонов 7. При подъеме верхней плиты 13 пружины 4, 6 и 10 возвраща ют пуансоны 3, прижим 5 и ползушки 8в начальное положение. Выполнение профиля оправки 2, с поднутрениями позволяет компенсировать распружинивание после гибки. Внедрение изобретения позволит улучшить условия работы с одновремен ным обеспечением стабильных размеров деталей. Формула изобретения 1. Штамп для гибки деталей типа рамок, содержащий на нижней плите жестко установленную-оправку и подвижные относительно нее пуансоны предварительнйй гибки, а также содержащий подвижные относительно оправки пуансоны окончательной гибки и клинья, установленные на верхней плите с возможностью взаимодействия с пуансонами, отличающийся тем, что, с целью улучшения условий работы, он снабжен ползушками, установленными на нижней плите с возможностью перемещения относительно оправки под углом к направлению перемещения пуансонов предварительной гибки и взаимодействия с клиньями, каждый пуансон окончательной гибки связан с соответствующей ползушкой шарниром, ось вращения которого перпендикулярна направлению перемещения ползушки, и снабжен выступом, ось которого параллельна оси шарнира, в нижней плите выполнены направляющие перемещения ползуыек и пазы, а выступ каждого пуансона расположен с возможностью перемещения в соответствующем пазу. 2. Штамп по п. 1, отличающийся тем, что, с целью компенсации распружинивания детали после гибки, рабочая поверхность оправки выполнена с поднутрениями. Источники информации, принятые во внимание при экспертизе 1.Мещерин З.Т. Листовая штамповка. Атлас, М., 1975, с. 79, рис. 171. 2.Авторское свидетельство СССР № 585901, кл. В 21 О 22/06,05.04.71 (прототип).

10 /

Фие.1

cm

-h

-h

-f-h

в

Авторы

Даты

1982-11-23—Публикация

1981-07-31—Подача