(54) СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ МАТРИЦ РАЗДЕЛИТЕЛЬНЫХ ШТАМПОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| Способ изготовления трубчатого кабельного наконечника | 1978 |

|

SU782025A2 |

| Способ разделительной штамповки | 1990 |

|

SU1801046A3 |

| Способ изготовления трубчатого кабельного наконечника | 1975 |

|

SU541228A1 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНО-СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1991 |

|

RU2018395C1 |

| Съемник вырубного штампа | 1977 |

|

SU749502A1 |

| Многопуансонный штамп для обработки листового материала | 1978 |

|

SU770612A1 |

| Штамп для пробивки и вырубки | 1984 |

|

SU1326372A1 |

| Штамп последовательного действия для получения пластин якоря электромашины и способ его сборки | 1980 |

|

SU946730A1 |

| Способ сборки штампов | 1983 |

|

SU1156780A1 |

Изобретение относитря к обработке давлением и может быть использовано при изготовлении штампов, например, в электротехнической, приборостроительной промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления сборных матриц разделительных штампов из листового материала путем вырубки пластин пуансоном, сборки пластин в пакет и их соединения 1.

Недостаток известного способа заключается в большой трудоемкости изготовления составных матриц..

ЙСвль изобретения - снижение трудоемкости изготовления сборных матриц разделительных штампов.

Поставленная цель достигается тем, что согласно способу изготовления сборных матриц разделительных штампов из листового материала путем вырубки пластин пуансоном, сборки пластин в пакет и их соединения,перед, вырубкой пластин расплющивают рабочий конец пуансона, наносят на его боковую поверхность технологическое покрытие толщиной, равной одностороннему расчетному зазору между пуансоном и матрицей при эксплуатации разделительных штампов, придают распл щенному концу, форму и размеры, соответствующие поперечному сечению части пуансона, имеющей технологическое покрытие, после чего отделяют часть пуансона со стороны расплющенного конца и производят им вырубку пластин в штампе с упругой матрицей.

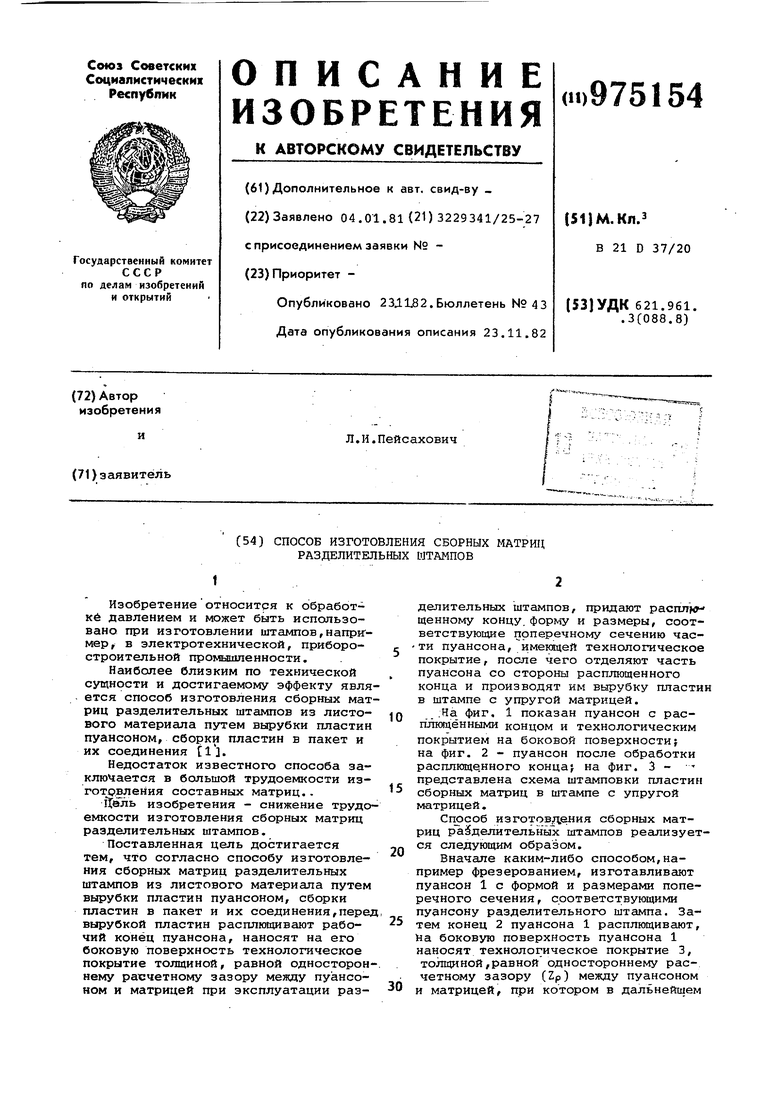

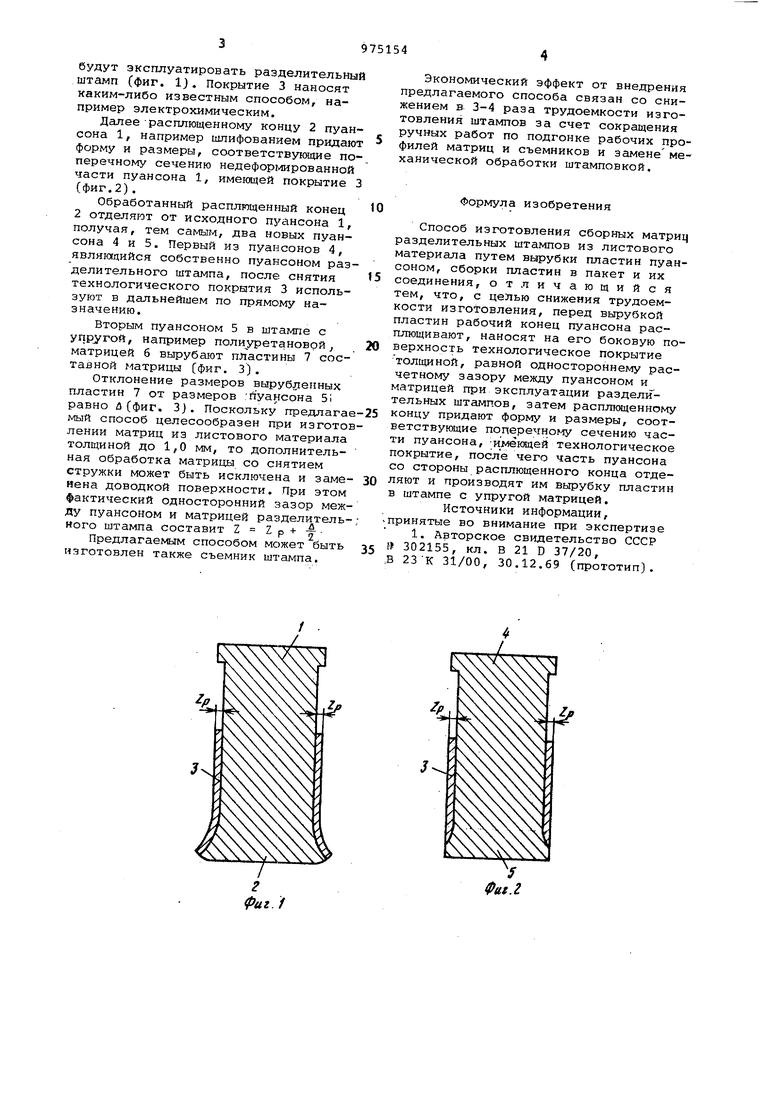

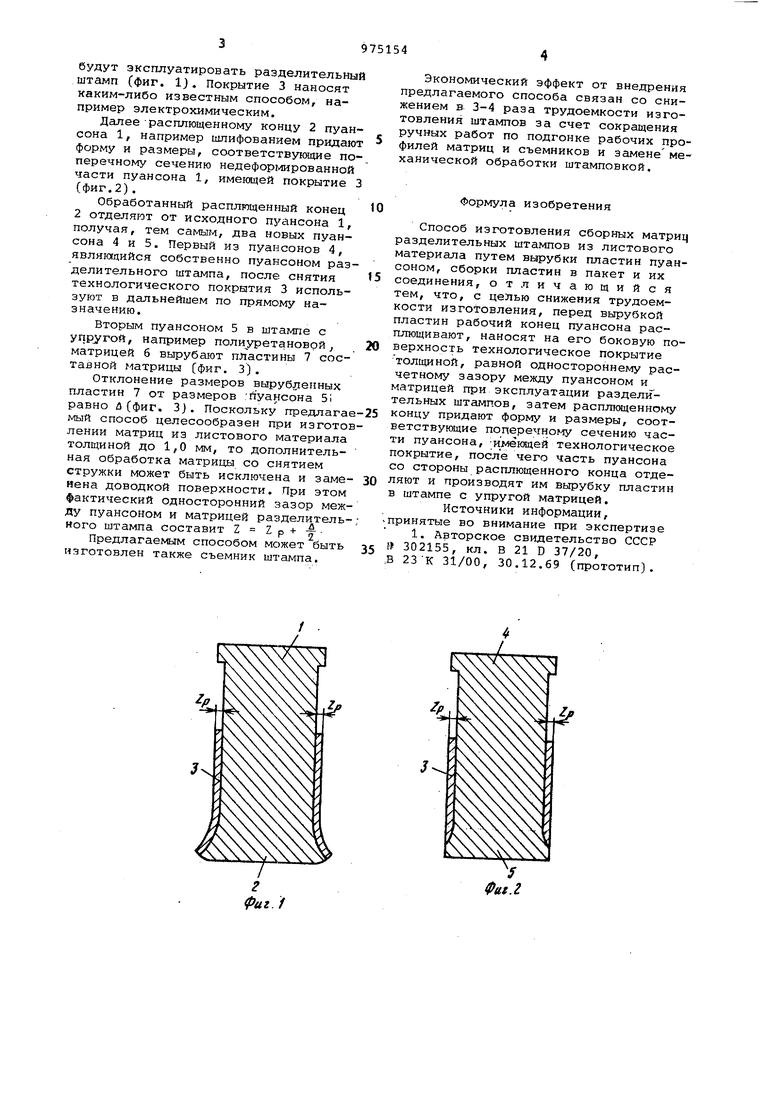

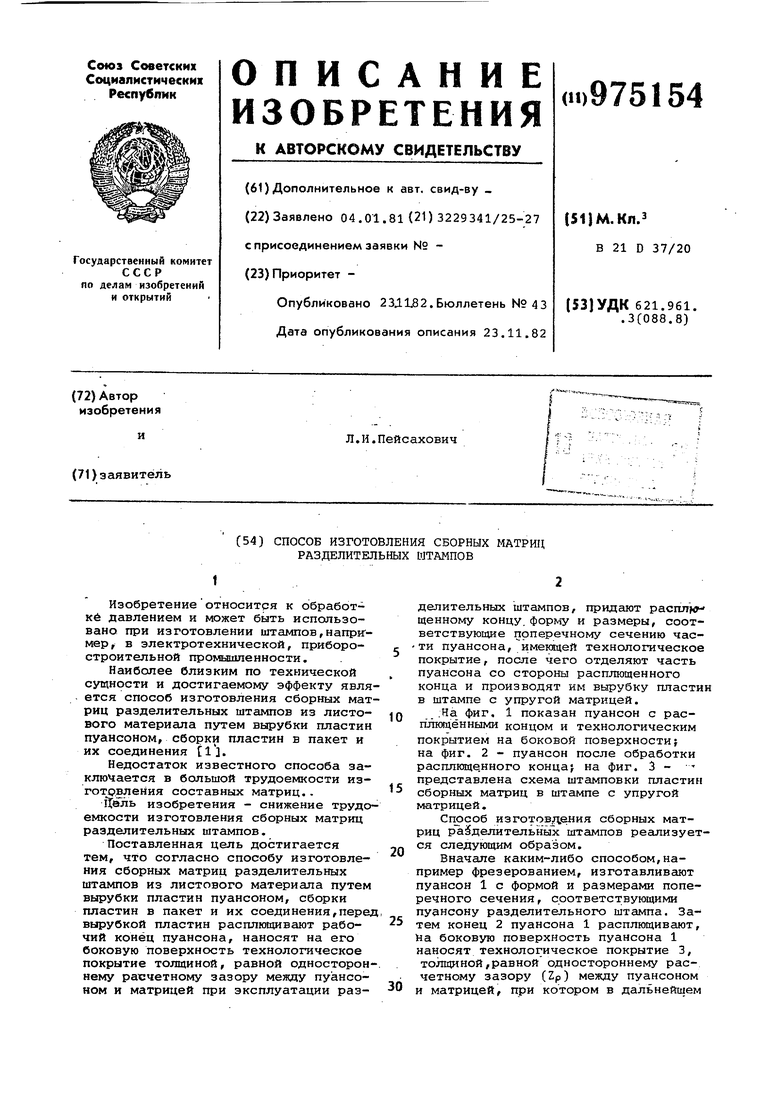

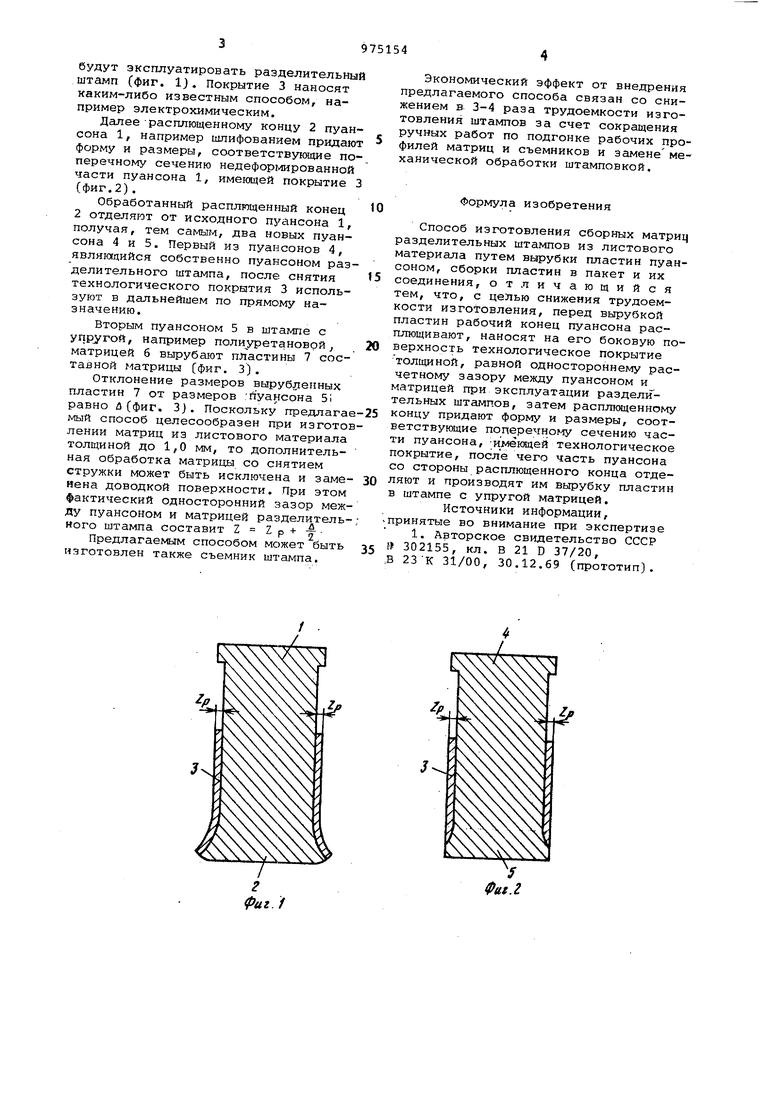

,На фиг. 1 показан пуансон с расплющенными концом и технологическим покрытием на боковой поверхностиf на фиг. 2 - пуансон после обработки расплюще.нного конца} на фиг. 3 представлена схема штамповки пластин сборных матриц в штампе с упругой матрицей.

Способ изготовд.ения сборных матриц разделительных штампов реализуется следующим образом.

20

Вначале каким-либо способом,например фрезерованием, изготавливают пуансон 1 с формой и размерами поперечного сечения, соответствующими пуансону разделительного штампа. За25тем конец 2 пуансона 1 расплющивают. На боковую поверхность пуансона 1 наносят технологическое покрытие 3, толщиной,равной одностороннему расчетному зазору (Zp) между пуансоном и матрицей, при котором в дальнейшем будут эксплуатировать разделительный штамп (фиг. 1J. Покрытие 3 наносят каким-либо известным способом, например электрохимическим. Далее расплющенному концу 2 пуансона 1, например шлифованием придают форму и размеры, соответствующие поперечному сечению недефорг адрованной части пуансона 1, имекяцей покрытие (фиг.2). Обработанный расплющенный конец 2 отделяют от исходного пуансона 1, получая, тем самым, два новых пуансона 4 и 5. Первый из пуансонов 4, являющийся собственно пуансоном разделительного штампа, после снятия технологического покрытия 3 используют в дальнейшем по прямому назначению. Вторым пуансоном 5 в штампе с ynpjyroft, например полиуретановой j матрицей б вырубают пластины 7 составной матрицы (фиг. 3). Отклонение размеров вырубг1анных пластин 7 от размеров :пуансона 51 равно и (фиг. 3J. Поскольку предлага мый способ целесообразен при изгото лении матриц из листового материала толщиной до 1,0 мм, то дополнительная обработка матрицы со снятием стружки может быть исключена и заме нена доводкой поверхности. При этом фактический односторонний зазор меж ду пуансоном и матрицей разделитель ного штампа составит Z Z р + у ПредлагаемЕЛМ способом может быть изготовлен также съемник штампа. Экономический эффект от внедрения предлагаемого способа связан со снижением в 3-4 раза трудоемкости изготовления штампов за счет сокращения ручных работ по подгонке рабочих профилей матриц и съемников и замене механической обработки штамповкой. Формула изобретения Способ изготовления сборных матриц разделительных штампов из листового материала путем вырубки пластин пуансоном, сборки пластин в пакет и их соединения, отличающийся тем, что, с целью снижения трудоемкости изготовления, перед вырубкой пластин рабочий конец пуансона расплющивают, наносят на его боковую поверхность технологическое покрытие толщиной, равной одностороннему расчетному зазору между пуансоном и матрицей при эксплуатации разделительных штампов, затем расплющенному концу придают форму и размеры, соответствукщие поперечному сечению части пуансона, -имекяцей технологическое покрытие, после чего часть пуансона со стороны расплющенного конца отделяют и производят им вырубку пластин в штампе с упругой матрицей. Источники информации, Принятые во внимание при экспертизе 1. Авторское свидетельство СССР It 302155, кл. В 21 D 37/20, ,В 23К 31/00, 30.12.69 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-01-04—Подача