Изобретение относится к автоматизации и механизации кузнечно-прессового оборудования, в частности к механизмам переноса заготовок многопозиционных автоматов.

Наиболее близким по технической сущности является привод механизма холодновысадочного многопозиционного автомата, содержащий подпруясиненные захваты, смонтированные на держателе, связанном с кулачковьом приводом .

Однако этот привод имеет большое число сочленений, износ в которых при высокой производительности автомата приводит к появлению вибраций, обуславлива ащих потерю заготовки при ее переносе, а также неточность при заталкивании ее в матрицу. Кроме того, недостатком является то, что держатель захватывающих пальцев выполнен в виде каретки, которая во время своего обратного хода нагружена дополнительным опрокидывающим моментом от одновременного воздействия механизма раскрытия на все захваты многопозиционного автомата.

Цель изобретения - повышение точности ориентации заготовки вш рабочей позиции и производительности механизма.

Цель достигается тем, что в механизме переноса заготовок к многопо- зиционному выcaдoчнo ty автомату, содержащем подпрухсиненпые захвати, смонтированные на держателе, связанном с кулачковым приводом, держатель выполнен в виде цилиндра и связан

10 с кулачковьвл приводом посредством двух подшипников, оси которых жестко связаны с цилиндром, при этом захваты расположены равномерно по окружности цилиндра, а кулачок выполнен

15 глобоидальным.

Это обеспечивает повышение точности ориентации заготовки на рабочей позиции за счет сокращения коли-. чества звеньев привода держателя и

20 геометрически рационального расположения (подшипника) толкателя кулачкового механизма относительно траектории переноса.

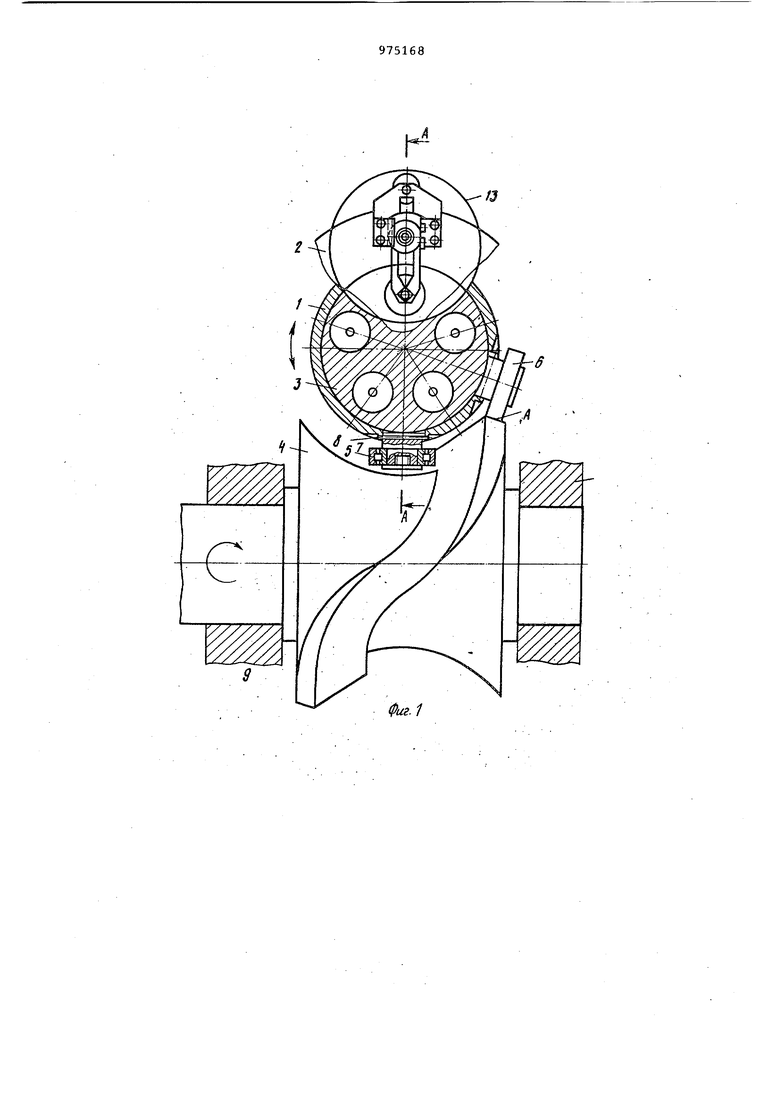

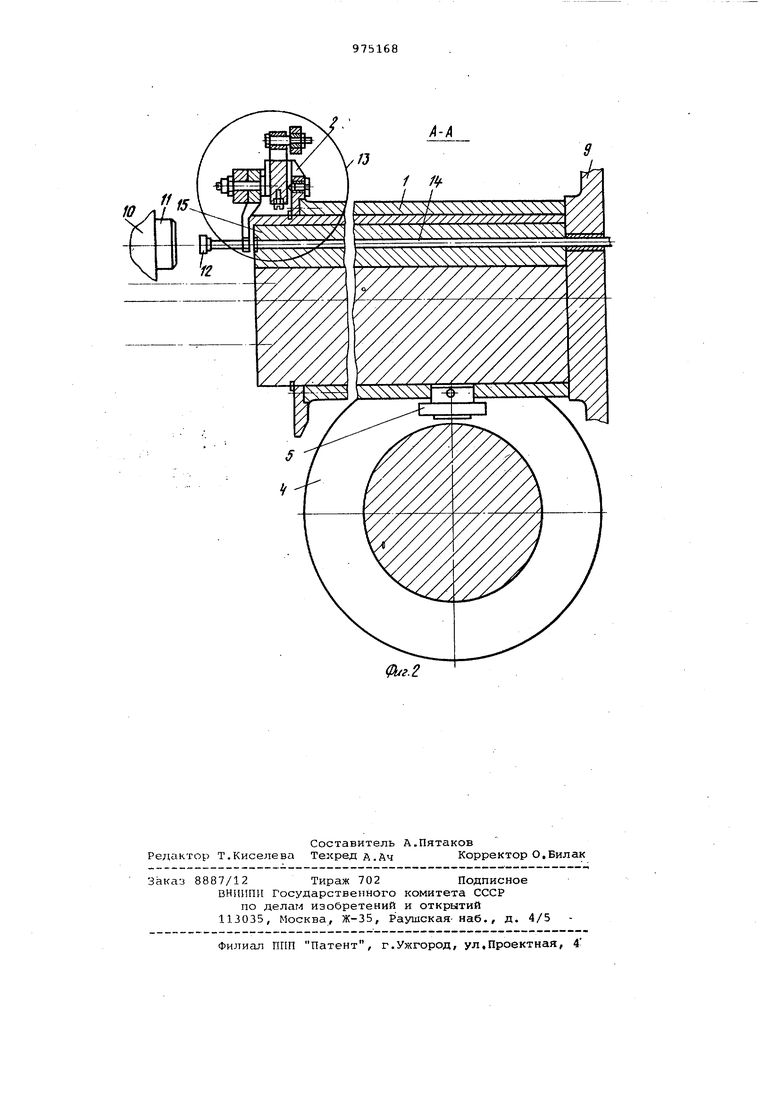

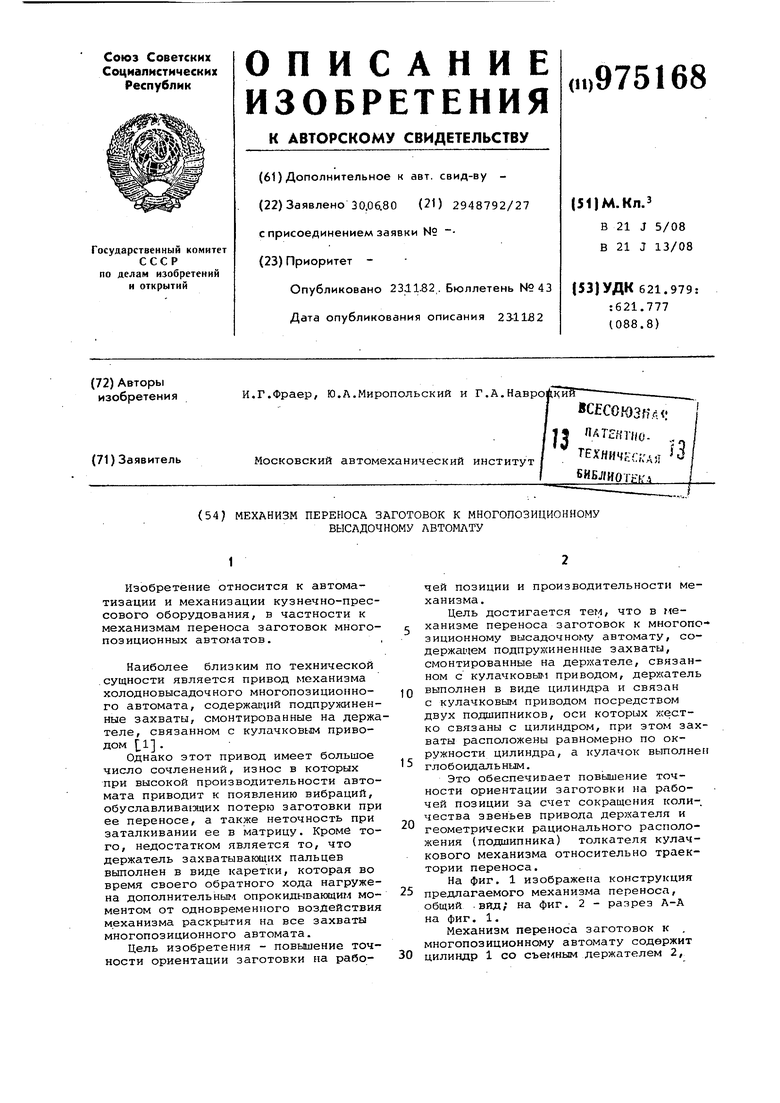

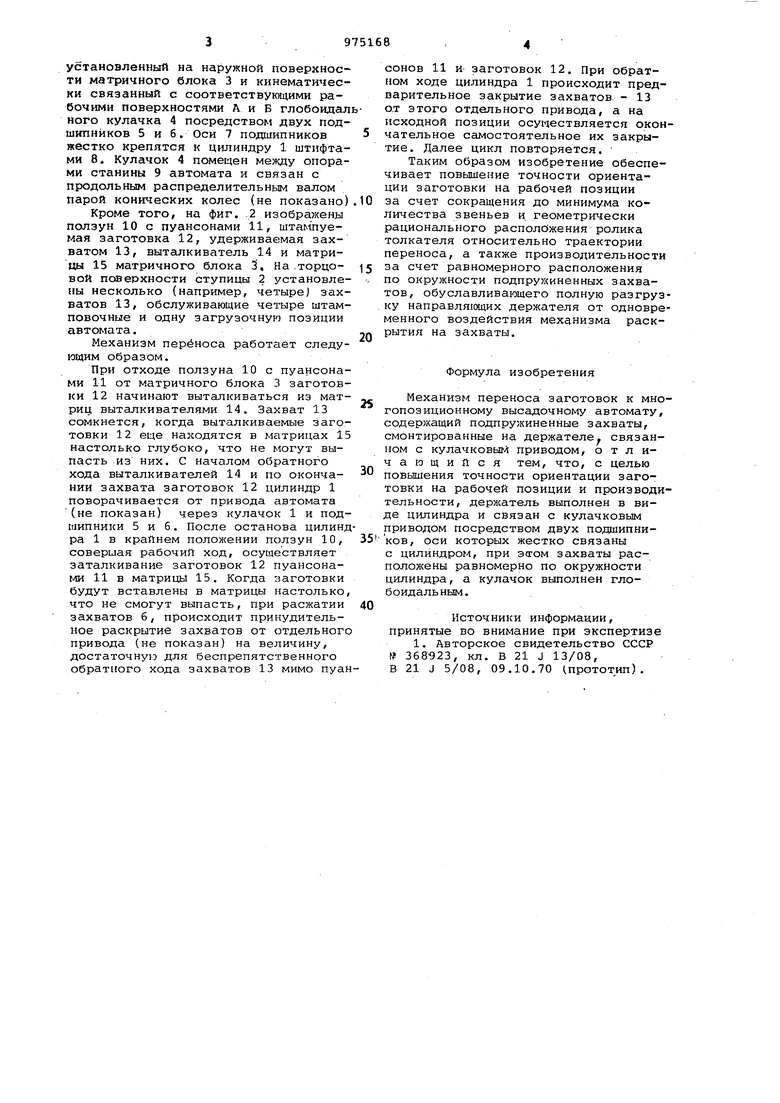

На фиг. 1 изображе 1а конструкция 25 предлагаемого механизма переноса, общий -Вид; на фиг. 2 - разрез А-А на фиг. 1.

Механизм переноса заготовок к . многопозиционному автомату содержит цилиндр 1 со съемным держателем 2,

30 установленный на наружной поверхности матричного блока 3 и кинематически связанный с соответствующими рабочими поверхностями Л и Б глобоидал ного кулачка 4 посредством двух подшипников 5 и б. Оси 7 подшипников жестко крепятся к цилиндру 1 штифтами 8. Кулачок 4 помещен между опорами станины 9 автомата и связан с продольНЕлм распределительным валом парой конических колес (не показано) Кроме того, на фиг. .2 изобра.жены ползун 10 с пуансонами 11, штампуемая заготовка 12, удерживаемая захватом 13, выталкиватель 14 и матрицы 15 матричного блока 3, На .торцовой поверхности ступицы 2 установлены несколько (например, четыре захватов 13, обслуживающие четыре штамповочные и одну загрузочную позиции автомата. Механизм переноса работает следующим образом. При отходе ползуна 10 с пуансонами 11 от матричного блока 3 заготовки 12 начинают выталкиваться из матриц выталкивателями 14. Захват 13 сомкнется, когда выталкиваемые заготовки 12 еще находятся в Мс1трицах 1 настолько глубоко, что не могут выпасть из них. С началом обратного хода выталкивателей 14 и по окончаНИИ захвата заготовок 12 цилиндр 1 поворачивается от привода автомата (не показан) через кулачок 1 и под шипники 5 и 6. После останова цилинд ра 1 в крайнем положении ползун 10, совершая рабочий ход, осуществляет заталкивание заготовок 12 пуансонами 11 в матрицы 15. Когда заготовки будут вставлены в матрицы настолько что не смогут выпасть, при расжатии захватов б, происходит приЕ1удительное раскрытие захватов от отдельног привода (не показан) на величину, достаточную для беспрепятственного обрат юго хода захватов 13 мимо пуа сонов 11 и заготовок 12. При обратном ходе цилиндра 1 происходит предварительное закрытие захватов. - 13 от этого отдельного привода, а на исходной позиции осуществляется окончательное самостоятельное их закрытие. Далее цикл повторяется. Таким образом изобретение обеспечивает повышение точности ориентации заготовки на рабочей позиции за счет сокращения до минимума количества звеньев и, геометрически рационального расположения ролика толкателя относительно траектории переноса, а также производительности за счет равномерного расположения по окружности подпру киненных захватов, обуславливающего полную разгрузку направляющих держателя от одновременного воздействия механизма раскрытия на захваты. Формула изобретения Механизм переноса заготовок к многопозиционному высадочному автомату, содержащий подпружиненные захваты, смонтированные на держателе связанном с кулачковыгЛ приводом, отличающийся тем, что, с целью повышения точности ориентации заготовки на рабочей позиции и производительности, держатель выполнен в виде цилиндра и связан с кулачковым приводом посредством двух подшипников, оси которых жестко связаны с цилиндром, при этом захваты расположены равномерно по окружности цилиндра, а кулачок выполнен глобоидальным. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 368923, кл. В 21 J 13/08, В 21 J 5/08, 09.10.70 прототип).

/J

(fbi.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм переноса заготовок | 1976 |

|

SU664738A1 |

| Устройство для переноса заготовок в многопозиционном высадочном автомате | 1980 |

|

SU958031A1 |

| Устройство для высадки | 1981 |

|

SU996027A1 |

| Автомат многопозиционный для объемной штамповки | 1986 |

|

SU1398965A1 |

| Автомат многопозиционный для горячей объемной штамповки комплектных заготовок | 1982 |

|

SU1098648A1 |

| Устройство переноса заготовок между позициями матриц | 1981 |

|

SU1007808A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| Холодновысадочный автомат | 1979 |

|

SU829293A1 |

| Автомат для горячей высадки изделийСТЕРжНЕВОгО ТипА | 1979 |

|

SU814543A1 |

| Многопозиционный гайковысадочный автомат | 1980 |

|

SU994096A1 |

Авторы

Даты

1982-11-23—Публикация

1980-06-30—Подача