;&

о

00

t

О)

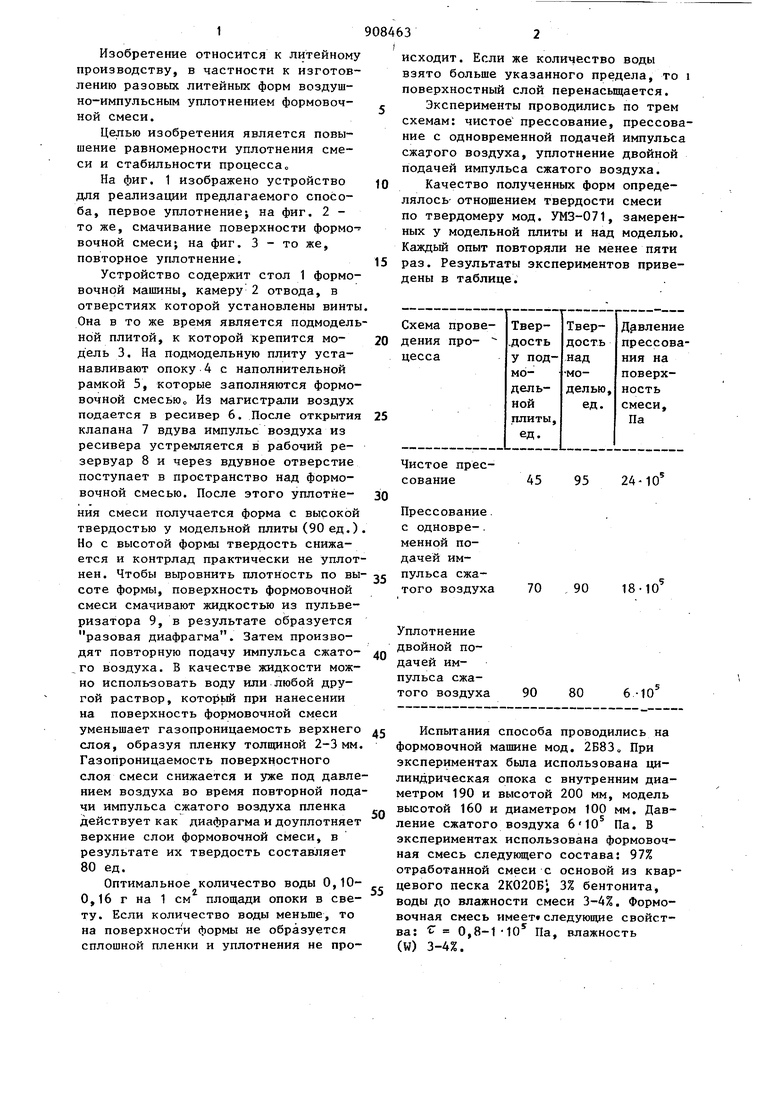

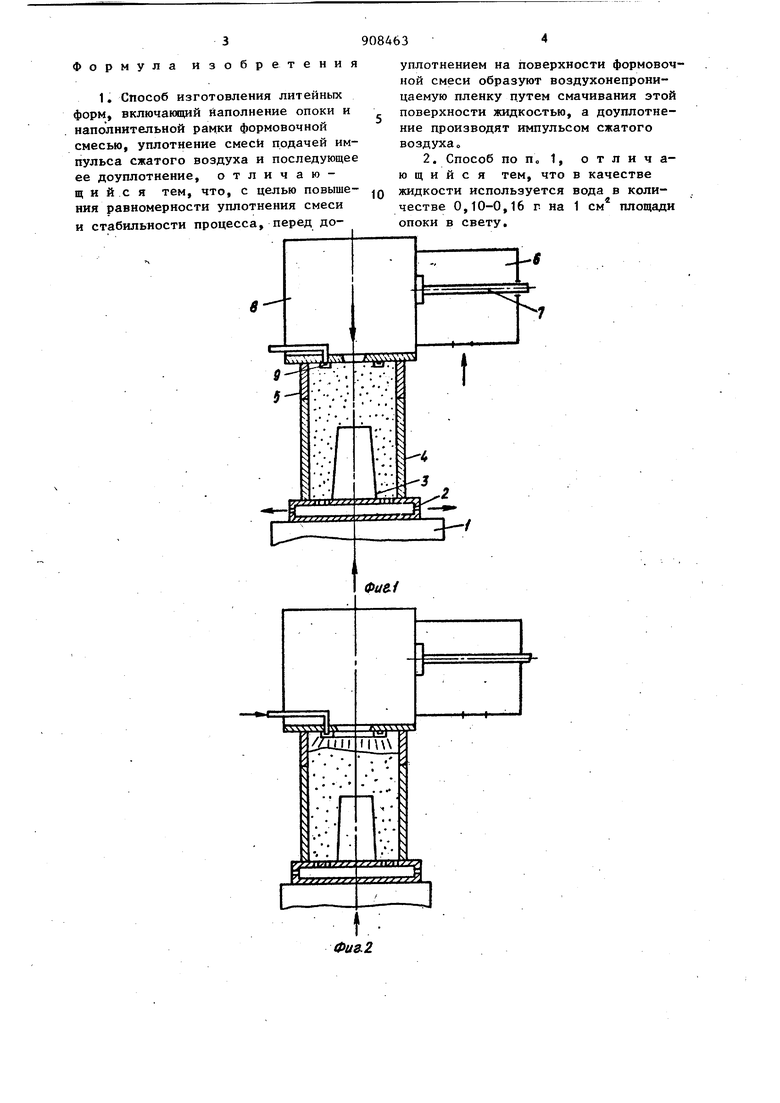

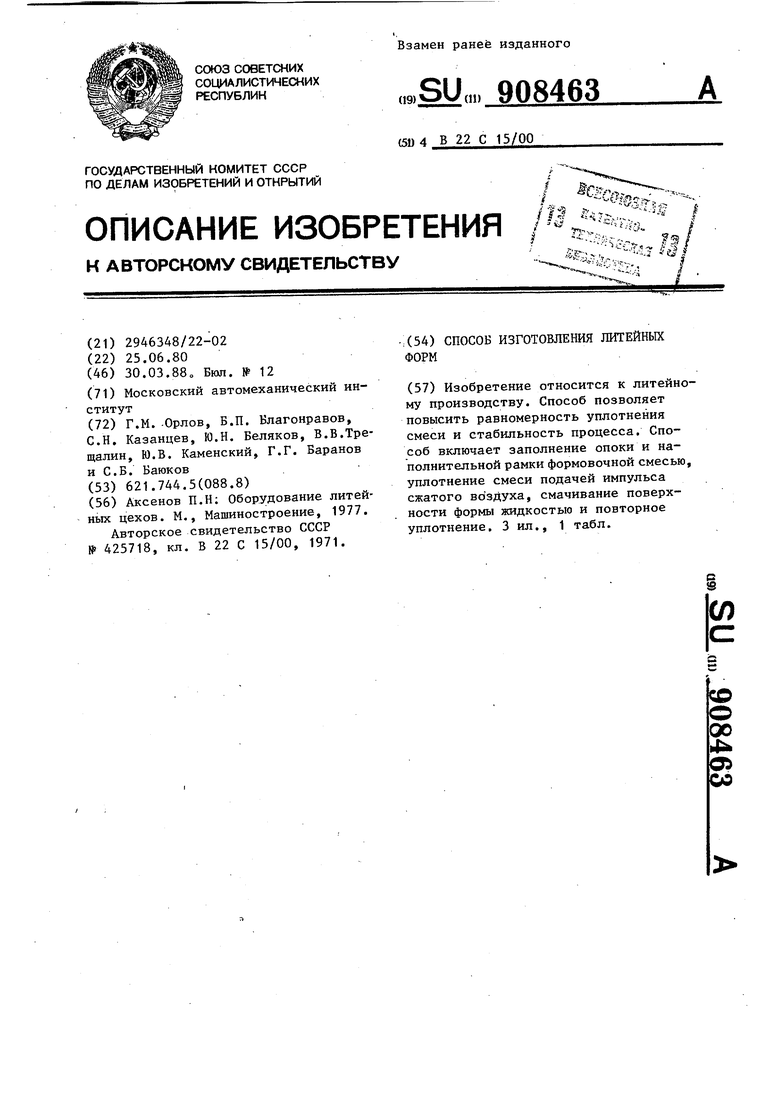

со Изобретение относится к литейному производству, в частности к изготовлению разовых литейных форм воздушно-импульсным уплотнением формовочной смеси. Целью изобретения является повышение равномерности уплотнения смеси и стабильности процесса На фиг, 1 изображено устройство для реализации предлагаемого способа, первое уплотнение; на фиг. 2 то же, смачивание поверхности формо вочной смеси; на фиг. 3 - то же, повторное уплотнение. Устройство содержит стол 1 формовочной машины, камеру 2 отвода, в отверстиях которой установлены винты Она в то же время является подмодель ной плитой, к которой крепится модель 3. На подмодельную плиту устанавливают опоку4 с наполнительной рамкой 5, которые заполняются формовочной смесьюс Из магистрали воздух подается в ресивер 6. После открытия клапана 7 вдува импульс воздуха из ресивера устремляется в рабочий резервуар 8 и через вдувное отверстие поступает в пространство над формовочной смесью. После этого уплотнения смеси получается форма с высокой твердостью у модельной плиты (90 ед.) Но с высотой формы твердость снижается и контрлад практически не уплот нен. Чтобы выровнить плотность по вы соте формы, поверхность формовочной смеси смачивают жидкостью из пульверизатора 9, в результате образуется разовая диафрагма. Затем производят Повторную подачу импульса сжато го воздуха. В качестве жидкости можно исполь-зовать воду или любой другой раствор, которьй при нанесении на поверхность формовочной смеси уменьшает газопроницаемость верхнего слоя, образуя пленку толщиной 2-3 мм Газопроницаемость поверхностного слоя смеси снижается и уже под давле нием воздуха во время повторной пода чи импульса сжатого воздуха пленка действует как диафрагма и доуплотняет верхние слои формовочной смеси, в результате их твердость составляет 80 ед. Оптимальное количество воды 0,100,16 г на 1 см площади опоки в свету. Если количество воды меньше, то на поверхности формы не образуется сплошной пленки и уплотнения не происходит. Если же количество воды взято больше указанного предела, то i поверхностный слой перенасыщается. Эксперименты проводились по трем схемам: чистое прессование, прессование с одновременной подачей импульса сжатого воздуха, уплотнение двойной подачей импульса сжатого воздуха. Качество полученных форм определялось- отношением твердости смеси по твердомеру мод. УМЗ-071, замеренных у модельной плиты и над моделью. Каждьй опыт повторяли не менее пяти раз. Результаты экспериментов приведены в таблице. Чистое прессование 45 95 24-10 Прессование. с одновре-. менной подачей импульса сжатого воздуха 70 ,90 18-10 Уплотнение двойной подачей импульса сжатого воздуха 90 80 6-10 Испытания способа проводились на ормовочной машине мод. 2Б83„ При экспериментах была использована цилиндрическая опока с внутренним диаметром 190 и высотой 200 мм, модель высотой 160 и диаметром 100 мм. Давение сжатого воздуха 610 Па. В экспериментах использована формовочная смесь следующего состава: 97% отработанной смеси с основой из кварцевого песка 2К020Б; 3% бентонита, воды до влажности смеси 3-4%. Формовочная смесь HMeeTf следующие свойства: С 0,8-1 10 Па, влажность (W) 3-4%.

Формула изобретения

1. Способ изготовления литейных форм, включающий наполнение опоки и наполнительной рамки формовочной смесью, уплотнение смеси подачей импульса сжатого воздуха и последующее ее доуплотнение, отличающий с я тем, что, с целью повышения равномерности уплотнения смеси и стабильности процесса, перед доуплотнением на поверхности формовочной смеси образуют воздухонепроницаемую пленку цутем смачивания этой поверхности жидкостью, а доуплотнение производят импульсом сжатого воздухао

2. Способ по По 1, отличающийся тем, что в качестве жидкости используется вода в количестве 0,10-0,16 г на 1 см площади опоки в свету.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU908483A1 |

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| Формовочная машина для изготовления нижних полуформ | 1985 |

|

SU1276429A1 |

| Способ уплотнения зернистых материалов и устройство для его осуществления | 1990 |

|

SU1791073A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1998 |

|

RU2159165C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2026133C1 |

| Способ изготовления песчаных форм | 1987 |

|

SU1458066A1 |

| Способ изготовления литейных форм | 1980 |

|

SU899236A1 |

Изобретение относится к литейному производству. Способ позволяет повысить равномерность уплотнения смеси и стабильность процесса. Способ включает заполнение опоки и наполнительной рамки формовочной смесью, уплотнение смеси подачей импульса сжатого воздуха, смачивание поверхности формы жидкостью и повторное уплотнение. 3 ил., 1 табл.

f f

J

Фиг.З

| Аксенов П.И: Оборудование литейных цехов | |||

| М., Машиностроение, 1977 | |||

| СПОСОБ УПЛОТНЕНИЯ СМЕСИ | 1971 |

|

SU425718A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ; | |||

Авторы

Даты

1982-02-28—Публикация

1980-06-23—Подача