1

Изобретение относится к порошковой металлургии, в частности к способам калибрования спеченных деталей кольцевой формы в пресс-формах.

Известен способ калибрования спеченйых деталей кольцевой формы одновремеййо по внешнему и внутреннему диаметрам и по высоте, предусматривающий установление детали на приемную часть внутреннего пуансона и перемещение детали этим пуансоном в пресс-форму, в результате чего деталь калибруется по наружной и внутренней поверхностям 1.

Недостатком этого способа является невысокое качество поверхности.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ калибрования спеченных деталей кольцевой формы, включающий обжатие Наружной поверхности матрицей и внутренней поверхности пуансоном за один рабочий ход органа перемещения прессующего инструмента 2.

Недостатком известного способа является невысокое качество поверхности, связанное с недостаточным ее упрочнением в ходе

обжатия, что ведет к быстрому износу деталей при их эксплуатации.

Цель изобретения - повышение качества деталей.

Поставленная цель достигается тем, что согласно способу калибрования спеченных деталей кольцевой формы, включающему обжатие наружной поверхности матрицей и внутренней поверхности пуансоном за один рабочий ход органа перемещения прессующего инструмента, после обжатия внутрен10ней поверхности осуществляют ее дополнительную обработку путем протягивания пуансона.

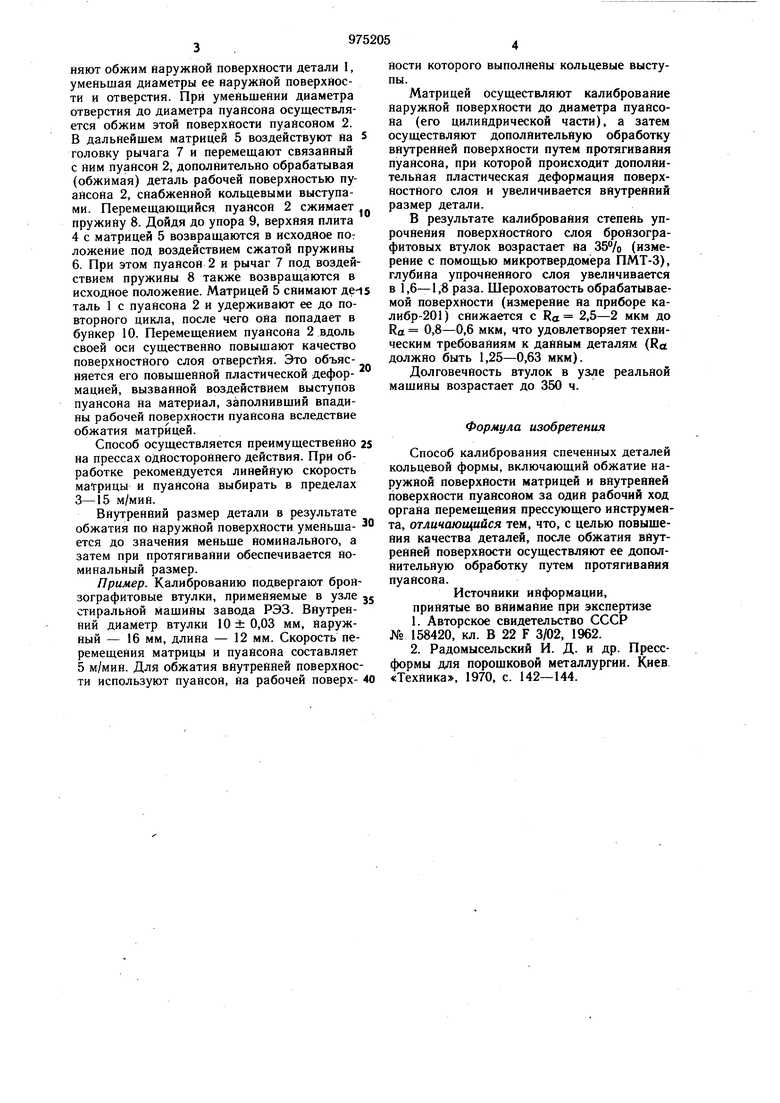

На чертеже представлена схема одного из вариантов устройства для осуществления способа в рабочем положении, когда закан15чивается обработка наружной поверхности детали матрицей.

Способ осуществляют следующим образом.

Кольцевую деталь 1 устанавливают на

20 пуансон 2 и верхний торец направляющей втулки 3. При рабочем ходе пресса перемещают верхнюю плиту 4 совместно с матрицей 5, сжимая пружину 6. Матрицей 5 выполняют обжим наружной поверхности детали 1, уменьшая диаметры ее наружной поверхности и отверстия. При уменьшении диаметра отверстия до диаметра пуансона осуществляется обжим этой поверхности пуансоном 2. В дальнейшем матрицей 5 воздействуют на головку рычага 7 и перемещают связанный с ним пуансон 2, дополнительно обрабатывая (обжимая) деталь рабочей поверхностью пуансона 2, снабженной кольцевыми выступами. Перемещающийся пуансон 2 сжимает пружину 8. Дойдя до упора 9, верхняя плита

4с матрицей 5 возвращаются в исходное по: ложение под воздействием сжатой пружины 6. При этом пуансон 2 и рычаг 7 под воздействием пружины 8 также возвращаются в исходное положение. Матрицей 5 снимают деталь 1 с пуансона 2 и удерживают ее до повторного цикла, после чего она попадает в бункер 10. Перемещением пуансона 2 вдоль своей оси существенно повышают качество поверхностного слоя отверст11я. Это объясняется его повышенной пластической деформацией, вызванной воздействием выступов пуансона на материал, заполнивщий впадины рабочей поверхности пуансона вследствие обжатия матрицей.

Способ осуществляется преимущественно на прессах одностороннего действия. При обработке рекомендуется линейную скорость матрицы и пуансона выбирать в пределах 3-15 м/мин.

Внутренний размер детали в результате обжатия по наружной поверхности умейьшается до значения меньше номинального, а затем при протягивании обеспечивается Номинальный размер.

Пример. Калиброванию подвергают бронзографитовые втулки, применяемые в узле стиральной машины завода РЭЗ. Внутренний диаметр втулки 10 ± 0,03 мм, наружный - 16 мм, длина - 12 мм. Скорость перемещения матрицы и пуансона составляет

5м/мин. Для обжатия внутренней поверхности используют пуансон, на рабочей поверхности которого выполнены кольцевые выступы.

Матрицей осуществляют калибрование наружной поверхности до диаметра пуансона (его цилиндрической части), а затем осуществляют дополнительную обработку внутренней поверхности путем протягивания пуансона, при которой происходит дополнительная пластическая деформация поверхностного слоя и увеличивается внутренний размер детали.

В результате калибрования степень упрочнения поверхностного слоя бронзографитовых втулок возрастает на 35% (измерение с помощью микротвердомёра ПМТ-3), глубина упрочненного слоя увеличивается в 1,6-1,8 раза. Шероховатость обрабатываемой поверхности (измерение на приборе калибр-201) снижается с Ra 2,5-2 мкм до Ra 0,8-0,6 мкм, что удовлетворяет техническим требованиям к данным деталям (На должно быть 1,25-0,63 мкм).

Долговечность втулок в узле реальной мащины возрастает до 350 ч.

Формула изобретения

Способ калибрования спеченных деталей кольцевой формы, включающий обжатие наружной поверхности матрицей и внутренней поверхности пуансоном за один рабочий ход органа перемещения прессующего инструмента, отличающийся тем, что, с целью повышения качества деталей, после обжатия внутренней поверхности осуществляют ее дополнительную обработку путем протягивания пуансона.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 158420, кл. В 22 F 3/02, 1962.

2.Радомысельский И. Д. и др. Прессформы для порошковой металлургии. Киев «Техника, 1970, с. 142-144.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для калибрования кольцевых деталей | 1980 |

|

SU942887A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| Устройство для прессования порошковых деталей с внутренней резьбой | 1980 |

|

SU990424A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ВТУЛОК С ВНУТРЕННЕЙ ВЫЕМКОЙ | 1997 |

|

RU2123408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С КОНИЧЕСКОЙ ЧАСТЬЮ | 2014 |

|

RU2584195C1 |

| Способ изготовления оболочек переменного сечения | 2021 |

|

RU2779127C1 |

| Устройство для калибрования спеченных изделий | 1985 |

|

SU1291286A1 |

Авторы

Даты

1982-11-23—Публикация

1980-10-27—Подача